Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей повышенной геометрической точности.

Известен способ, предложенный инженером В.Н. Фроловым. Гибка трубной детали типа «колена» или «патрубка» с радиусом изгиба R<1,5D при толщине стенки s>0,17D. Данный способ позволяет получить детали из трубной заготовки короткой длины за две операции: гибка и формовка в перпендикулярной плоскости. В процессе гибки поперечное сечение трубки сильно деформируется (сплющивается) и приобретает форму неправильного овала, размеры которого нестабильны, имеются местные смятия. Гибка производится в холодном состояний. (В.П. Романовский, Справочник по холодной штамповке М. Машиностроение, 1965 г. стр. 119, 120).

Недостатком данного способа является то, что на втором переходе невозможно получить обжим гнутой детали сложной формы с точными геометрическими размерами в поперечном сечении без образования заусенцев, также не предусмотрена гибка боковых полок.

Известно устройство для получения конического конца в трубной заготовке, содержащее ковочные вальцы, имеющие овальные ручьи с переменным сечением по длине. Концы трубной заготовки в овальных ручьях оттягиваются с последовательной подачей заготовки вдоль ручья и с кантовкой на 90 град после каждого перехода. В окончательном переходе образуют необходимый профиль детали (Сторожев М.В. Ковка и объемная штамповка стали. Справочник т. 2 М. машиностроение, 1967 с. 191).

Недостатками такого устройства являются: невозможность получения точных геометрических размеров детали, а также невозможность получения изгибов детали в разных направлениях.

Известен способ гибки труб, включающий операции сплющивания центральной части трубной заготовки с сохранением концевых цилиндрических участков, изгиба сплющенной части и раздачу сплющенной и изогнутой части в торовидную форму, операцию сплющивания производят одновременно с изгибом сплющенной части с растяжением на оправке, подводя внутрь заготовки регулируемое давление подпора, а раздачу сплющенной и изогнутой части заготовки в торовидную форму производят или на оправке, закрепив концевые цилиндрические участки неподвижно относительно оправки, или в обойме, закрепив концевые цилиндрические участки неподвижно относительно обоймы, (патент RU 2210452, МПК B21D 9/00, опубл. 20.08.2003 г.)

Применение данного способа возможно для изготовления трубчатых спиралей, отводов и т.д. Процесс является очень трудоемким.

Известен способ изготовления заднего держателя транспортного средства, где детали типа стяжек деформируют из трубной заготовки с использованием установки, состоящей из двух независимых станции. Применение данной установки возможно для деталей, имеющих определенную длину деформированной средней части и общую длину, ограниченную техническими параметрами и размерами установки (патент № DE 102015122507, МПК B21D 41/02, опубл. 10.11.2004).

Изготовление заднего держателя транспортного средства таким способом предусматривает применение устройства сложной конструкции с ограниченными технологическими возможностями. Кроме того, указанный способ влечет за собой большие трудо- и материальные затраты.

Наиболее близким к заявленному техническому решению является способ изготовления полых деталей из трубной заготовки, включающий нагрев трубной заготовки и деформирование ее концевой части, в процессе деформирования предварительно осаживают концевую часть трубной заготовки, вводят в нее на заданную глубину шаблон, оковывают заготовку вокруг шаблона, после чего его впрессовывают, при этом площадь шаблона в поперечном сечении не превышает площадь внутреннего круга трубной заготовки (патент № RU 2239509, МПК B21D 41/02, опубл. 10.11.2004).

В данном способе детали изготавливаются без образования утяжен, однако он не позволяет достичь высокой точности геометрических размеров, является трудоемким и требует от работника специальных навыков по подбору шаблонов и инструментов.

Поставленной задачей является упрощение изготовления сложной конструкции детали из трубчатой заготовки с совмещением операции гибки с осадкой за счет более рационального формообразования и применения технологии прецизионной штамповки.

Техническим результатом является получение детали повышенной точности, исключающей операции механической обработки и обеспечивающей снижение норм расхода металла.

Технический результат достигается за счет того, что в способе изготовления полых деталей из трубной заготовки, включающем нагрев трубной заготовки и ее штамповку, штамповку заготовки осуществляют в штампе со скоростью, не превышающей 0,1 м/с, в процессе которой осуществляют гибку заготовки с приданием изгиба в заданном направлении, с последующей осадкой по заданному контуру поперечного сечения полуфабриката с образованием на его поверхности технологических выступов, при этом получают полуфабрикат с площадью наружной поверхности не менее площади наружной поверхности трубной заготовки, и проводят холодную калибровку полученного полуфабриката.

Используют трубную заготовку из профиля круглого, прямоугольного или квадратного сечения. Осуществляют прецизионную штамповку. Осадку осуществляют за один или за несколько переходов, по всей длине концевых

частей заготовки или ее средней части, с вытеснением или без вытеснения облоя. Холодную калибровку полуфабриката осуществляют по всей длине концевых частей заготовки или ее средней части. Технологические выступы полуфабриката выполняют на торцах полуфабриката с напусками фигурной формы в виде дефектных концов или без них, технологические выступы могут быть выполнены по замкнутому или по незамкнутому контуру на нижней или на верхней поверхности полуфабриката, деформирование технологических выступов совмещают с калибровкой. После осадки производят отрезку дефектных концов. Штамповку и/или калибровку полуфабриката проводят в открытом или закрытом штампе в полугорячем или в холодном состоянии.

Штамповка трубной заготовки со скоростью не превышающей 0,1 м/с, а также осуществление гибки заготовки в процессе штамповки с приданием изгиба в заданном направлении, затем осаждение трубной заготовки по заданному контуру поперечного сечения полуфабриката с образованием на поверхности полуфабриката технологических выступов, при этом площадь наружной поверхности полуфабриката получается не менее площади наружной поверхности трубной заготовки позволяет получить готовое изделие повешенной точности, не используя операции механической обработки и обеспечивающей снижение норм расхода металла. Кроме того, все зависимые признаки изобретения также направлены на получение указанного технического результата.

Анализ известных технических решений, проведенный по научно-технической и патентной документации, показал, что совокупность существенных признаков заявляемого технического решения не известна из уровня техники, следовательно, оно соответствует условиям патентоспособности изобретения: новизна и изобретательский уровень.

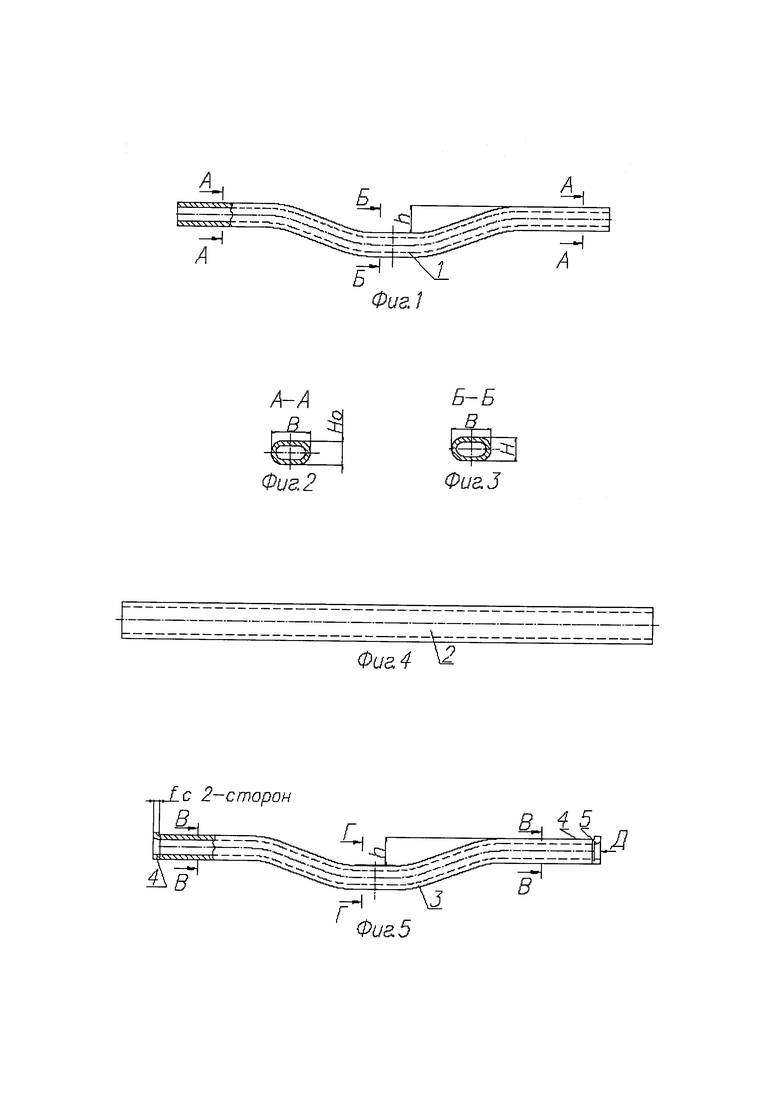

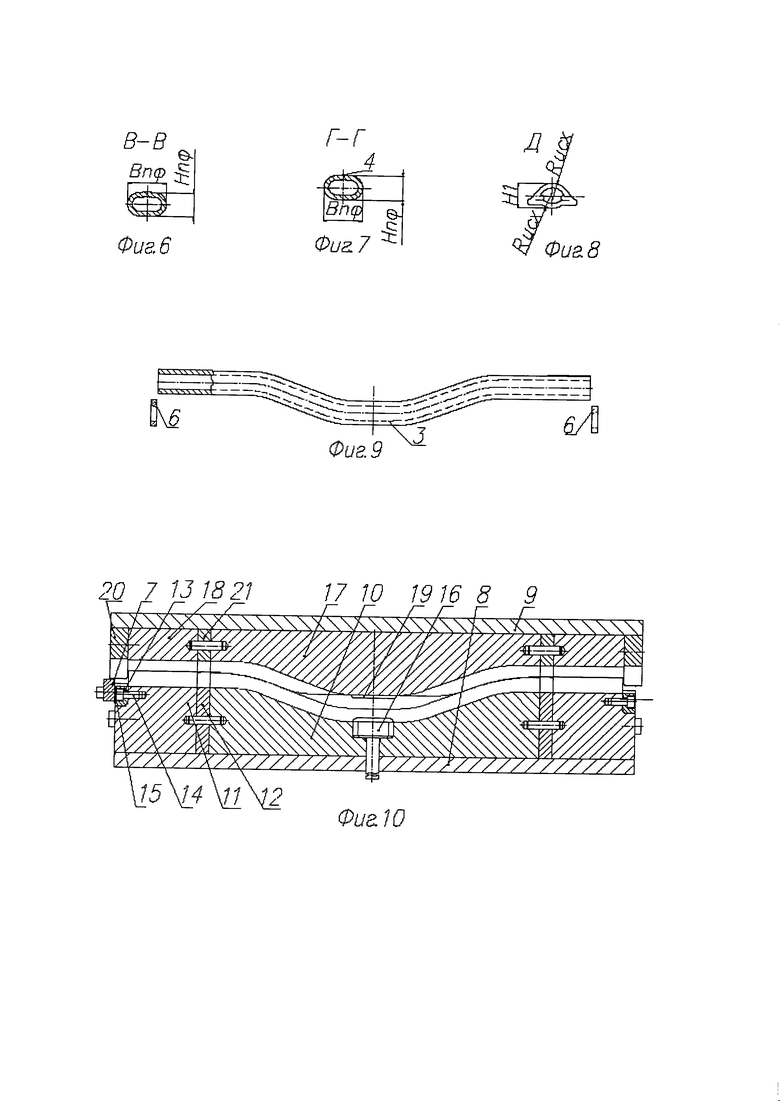

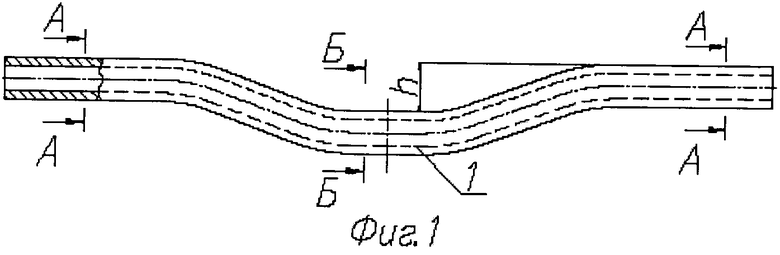

Способ изготовления полых деталей из трубной заготовки иллюстрируется чертежами:

фиг. 1 - готовая деталь «Стяжка балки»;

фиг. 2 - сечение А-А на фиг. 1;

фиг. 3 - сечение Б-Б на фиг. 1;

фиг. 4 - исходная трубчатая заготовка;

фиг. 5 - полуфабрикат после осадки и гибки;

фиг. 6 - сечение В-В на фиг. 5;

фиг. 7 - сечение Г-Г на фиг. 5;

фиг. 8 - вид Д на фиг. 5;

фиг. 9 - полуфабрикат после отрезки концевых отходов;

фиг. 10 - штамп для осадки и гибки;

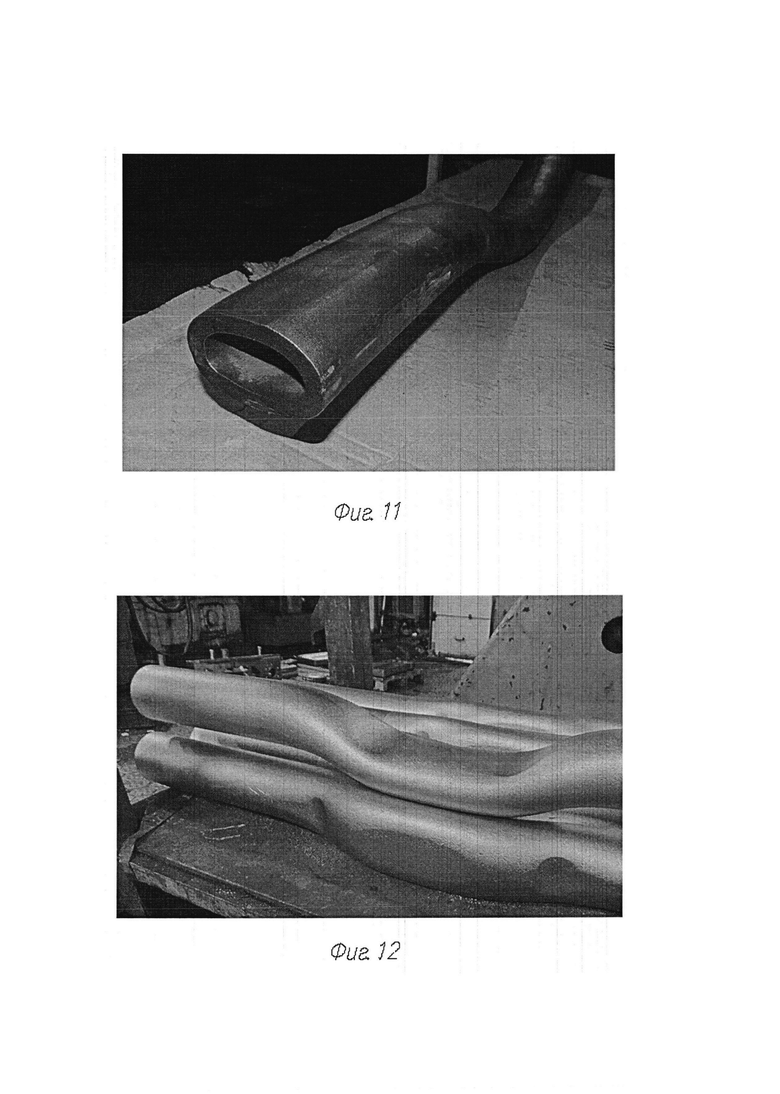

фиг. 11 - полуфабрикат с отштампованными концами;

фиг. 12 - полуфабрикат с отштампованной центральной частью.

Способ изготовления полой детали 1 из трубной заготовки включающий нагрев трубной заготовки и ее штамповку, осуществляется следующим образом:

Выбор исходной трубной заготовки 2 осуществляется на основе технологической особенности пустотелой детали 1. В зависимости от конфигурации изделий возможны различные варианты профилей: круглого, квадратного или прямоугольного сечения.

Для решения поставленной задачи необходим способ штамповки, обеспечивающий повышенную точность и шероховатость функциональных поверхностей поковок, которые не подвергаются окончательной обработке. Это прецизионная штамповка с использованием кривошипно-коленного пресса.

При выполнении операций на данном прессе возникает сравнительно небольшое сопротивление деформации, действующее на небольшой длине рабочего хода ползуна, при этом затрачивается сравнительно небольшая энергия. При подходе к крайнему нижнему положению ползуна необходимо иметь малую скорость деформации в пределах 0,05…0,10 м/с, что позволяет постепенно и плавно формировать необходимый профиль. Эти условия: небольшой рабочий ход и малая скорость деформации в конце формирования предотвращают искажение заданного профиля и наличие утяжен в виде местного углубления на поверхностях детали.

Кроме того, процесс штамповки полуфабриката 3 с образованием технологических выступов 4 на его поверхности, позволяет получить необходимый «недеформированный» участок, из которого далее, при выполнении калибровки в холодном состоянии, окончательно формируют профиль детали 1 без искажения поперечного сечения. В результате формируется заданный профиль детали 1 в поперечном и в продольном направлениях.

Технологические выступы 4 выполняют две основные функциональные задачи. Во-первых - обеспечивается точная укладка заготовки 2 в ручье штампа, фиксация и позиционирование ее в момент начала изгиба, что в дальнейшем позволяет получить стабильный процесс деформирование полуфабриката 3. Во-вторых - формирование небольших по высоте выступов 4 в осевом направлении, где их наружный радиус не превышает радиуса исходной трубы, при формировании профиля в зоне выступа 4 не происходит деформирование металла, что и предотвращает от образования «утяжен». В заключительной операции при холодной калибровке выступы 4 перемещаются в тело детали в направлении ее центральной осевой части.

Образование утяжен объясняется тем, что при обжиме трубы из профиля круглого сечения в поперечном направление возникают боковые усилия, которые перемещает металл с двух сторон к центральной осевой части детали, образуя гофры в виде небольших углублений. Глубина утяжен в верхних частях поверхности на много превышает глубину утяжен в нижней части поверхности. При деформировании трубчатых заготовок 2 из профиля квадратного или прямоугольного сечения утяжен практически нет, так как боковые усилия, возникающие в конце формирования полуфабриката, сравнительно малы.

В процессе штамповки производят гибку заготовки 2 с приданием изгиба в заданном направлении, затем осаживают трубную заготовку 2 по заданному контуру поперечного сечения полуфабриката 3 с образованием на поверхности полуфабриката 3 технологических выступов 4, при этом площадь наружной поверхности полуфабриката получается не менее площади наружной поверхности трубной заготовки.

В зависимости от конфигурации детали формообразование полуфабриката 3 может быть проведено только путем осадки (в основном за счет обжатия трубы в поперечном сечении) исходной трубной заготовки 2. Осадка может осуществляться по всей длине концевых частей или средней части заготовки 2. Осадка может быть любой геометрической формы и сложности. При простой конфигурации детали 1 формообразование полуфабриката 3 производят гибкой трубной заготовки 2 в заданном направлении за один переход.

В случае более сложной конфигурации детали 1 формообразование полуфабриката 3 проводят за два или более переходов. При этом, в зависимости от конфигурации детали 1, возможны различные варианты: осадка концевых частей и гибка; осадка средней части и гибка; совмещенная операция осадка и гибка и полугорячая калибровка.

Формообразование полуфабриката 3 может проводится без вытеснения или с вытеснением облоя.

В зависимости от конфигурации и сложности детали технологические выступы 4 выполняют с формированием напусков фигурной формы в виде дефектных концов на торцах полуфабриката 3 совмещенных с выступами 4 или без формирования напусков. В первом случае при выполнении технологических выступов 4 их наружные радиусы равны или не меньше радиуса исходной трубной заготовки 2 и выполнены на средней верхней части и на всех концевых осаженных частях нижней и/или верхней поверхностях полуфабриката 3. Во втором случае технологические выступы 4 совмещаются с дефектными концами и их наружные радиусы выполнены в пределах 0,8…0,9 от радиуса исходного материала. На средней верхней части полуфабриката 3 наружный радиус выполнен аналогично первому варианту.

В большинстве случаев конструктивно технологические выступы 4 выполняют по замкнутому контуру, возможно исполнений по незамкнутому контуру.

В зависимости от конфигурации детали 1, в процессе штамповки осаживают трубу по заданному контуру поперечного сечения полуфабриката 3, где его площадь не менее площади наружной поверхности трубной заготовки 2. Это предотвращает образование излишка металла по площади поперечного сечения профиля и исключает образование заусенца в разъемах штампа.

Основными условиями при формировании профиля являются: Нпф>Н, а Впф<В, где Нпф - высота полуфабриката, Н - высота профиля готовой детали, Впф - ширина полуфабриката, В - ширины профиля готовой детали. Это необходимо для обеспечения укладки и деформирования полуфабриката 3 до размеров готовой детали 1.

Образовавшиеся дефектные концы полуфабриката 3 (при наличии их) отрезают ленточными или дисковыми пилами и удаляют в отход. При отрезке концов технологические выступы 4 остаются на поверхности детали без изменения.

В открытом штампе штамповку полуфабриката 3 и калибровку готовой детали 1 проводят при полугорячем состоянии полуфабриката 3. В закрытом штампе штамповку полуфабриката 3 и калибровку готовой детали 1 могут проводить при холодном состоянии полуфабриката 3.

В большинстве случаев деформирование технологических выступов 4 совмещают с калибровкой, что позволяет уменьшить трудоемкость штамповки.

На финишной операции калибровки, металл, образующий технологические выступы 4, перемещается преимущественно в тело детали 1 в направлении центральной осевой части. Это позволяет исключить образование утяжен, соответственно получить готовую деталь 1 без назначения припусков на механическую обработку.

Технологические выступы 4 деформируют до полного исчезновения по всей длине или на двух концевых частях детали.

Калибровка поверхностей проводится на средней и/или концевых частях детали 1, в большинстве случаев достаточно проводить калибровку только концевых частей детали 1.

В зависимости от геометрии детали 1 калибровку проводят в один переход или за два перехода.

Пример конкретного изготовления детали стяжки балки грузового автомобиля из стали 40Х ГОСТ 4543-71. Вес детали 22,33 кг и вес трубной заготовки 22,79 кг.

Исходную трубчатую заготовку 2 диаметром 83 мм с толщиной стенки 12 мм и длиной 1085 мм отрезают на лентопильном станке и загружают в индукционный нагреватель мощностью 400 кВт. После нагрева до температуры 600 град, ее устанавливают на нижнюю часть штампа до регулируемого упора 7. Штамповка полуфабриката производится на колено-кривошипном прессе, модель К8344 с усилием 2500 тс.

Штамп для гибки и осадки состоит из нижней и верхней плиты 8 и 9 (соответственно). На нижней части плиты 8 установлены вставки 10 для формирования средней части полуфабриката 3 и боковые формовочные вставки 11. Для формирования полуфабриката 3 разной длины между данными вставками устанавливаются вкладыши 12 необходимой толщины. К боковым формовочным вставкам 11 прикреплены фасонные вставки 13 с помощью винтов 14, предназначенные для укладки и фиксации трубной заготовки 2, так же для деформирования концевых частей с целью исключения образования утяжен. С одной стороны фасонной вставки 13 установлен регулируемый упор 7. Регулировка необходимой длины производится за счет установки прокладок 15 необходимой толщины. На нижней вставке 10 штампа установлен выталкиватель 16, при ходе ползуна вверх выталкиватель 16 снимает полуфабрикат 3 с нижней вставки 10 штампа и поднимает его вверх на определенную высоту. Далее производится съем полуфабриката 3 с позиции штамповки вручную, специальными клещами.

Аналогично в верхней части плиты 9 установлены: средняя вставка 17 и боковые формовочные вставки 18. На средней части вставки 17 выполнен выступ 19 для предварительной фиксации трубной заготовки по оси гравюры ручья штампа. К боковым формовочным вставкам 18 прикреплены фасонные вставки 20, предназначенные для формирования концов полуфабриката совместно с нижними фасонными вставками 11. Профиль вставки 20 выполнен таким образом, что момент начало гибки позволяет зафиксировать полуфабрикат 3 по оси штампа и в дальнейшем при формировании удерживать его в этом положение. Кроме этого профиль вставки 20 выполнен так, что позволяет практически исключить образование утяжен.

Профили на формовочных вставках Пи 18 выполнены в следующем образом: на нижних формовочных вставках 11 ось формообразующего профиля расположена выше оси детали 1 на определенный размер, а в ответных верхних формовочных вставках 18 ось формообразующего профиля расположена ниже оси детали 1 на эту же величину (смещение оси). Смещение оси выполнено для исключения образования торцевого заусенца между формовочными вставками 11 и 18 в конце деформирование полуфабриката 3.

После съема деформированного полуфабриката 3 и остывания, при наличии дефектных концов, производится их отрезка на лентопильном станке. Термическая обработка выполняется согласно необходимому режиму: термоулучшение (закалка с отпуском) и очистка поковок от окалины.

Холодная калибровка поковки производится в штампе аналогичной упроченной конструкции с использованием данного пресса. Это связано тем, чтобы максимально унифицировать штамповую оснастку и кузнечно-штамповочное оборудование. При калибровке производится вытеснение технологических выступов 4 и окончательно образуется требуемая форма и конфигурация детали 1.

По сравнению с прототипом предлагаемый способ изготовления полых деталей из трубной заготовки более точен и экономичен, не требуется механическая обработка поверхностей поковок. Технический результат достигнут.

Способ изготовления полых деталей из трубной заготовки может быть осуществлен на стандартном оборудовании с использованием современных материалов и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС | 2000 |

|

RU2183148C2 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей из трубы в частности для стяжки балок. Осуществляют нагрев трубной заготовки и ее штамповку со скоростью, не превышающей 0,1 м/с. В процессе штамповки производят гибку заготовки с приданием изгиба в заданном направлении, затем осаживают трубную заготовку по заданному контуру поперечного сечения полуфабриката с образованием на поверхности полуфабриката технологических выступов. При этом получают площадь наружной поверхности полуфабриката не менее площади наружной поверхности трубной заготовки. Повышается точность детали и исключается механическая обработка. 11 з.п. ф-лы, 12 ил.

1. Способ изготовления полых деталей из трубной заготовки, включающий нагрев трубной заготовки и ее штамповку, отличающийся тем, что штамповку заготовки осуществляют в штампе со скоростью, не превышающей 0,1 м/с, в процессе которой осуществляют гибку заготовки с приданием изгиба в заданном направлении, с последующей осадкой по заданному контуру поперечного сечения полуфабриката с образованием на его поверхности технологических выступов, при этом получают полуфабрикат с площадью наружной поверхности не менее площади наружной поверхности трубной заготовки, и проводят холодную калибровку полученного полуфабриката.

2. Способ по п. 1, отличающийся тем, что используют трубную заготовку из профиля круглого, прямоугольного или квадратного сечения.

3. Способ по п. 1, отличающийся тем, что осуществляют прецизионную штамповку.

4. Способ по п. 1, отличающийся тем, что осадку осуществляют за один или за несколько переходов.

5. Способ по п. 1, отличающийся тем, что осадку осуществляют по всей длине концевых частей заготовки или ее средней части.

6. Способ по п. 1, отличающийся тем, что холодную калибровку полуфабриката осуществляют по всей длине концевых частей заготовки или ее средней части.

7. Способ по п. 1, отличающийся тем, что осадку осуществляют с вытеснением или без вытеснения облоя.

8. Способ по п. 1, отличающийся тем, что технологические выступы полуфабриката выполняют на торцах полуфабриката с напусками фигурной формы в виде дефектных концов или без них.

9. Способ по п. 1, отличающийся тем, что технологические выступы выполняют по замкнутому или по незамкнутому контуру на нижней или на верхней поверхности полуфабриката.

10. Способ по п. 1 или 6, отличающийся тем, что деформирование технологических выступов совмещают с калибровкой.

11. Способ по п. 1, отличающийся тем, что после осадки производят отрезку дефектных концов.

12. Способ по п. 1, отличающийся тем, что штамповку и/или калибровку полуфабриката осуществляют в открытом или закрытом штампе.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2002 |

|

RU2239509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ ИЗ КОРОТКИХ ТОЛСТОСТЕННЫХ ТРУБ В ШТАМПЕ | 2005 |

|

RU2312727C2 |

| Сигнальное устройство к обувной винтовой машине | 1941 |

|

SU64539A1 |

| СПОСОБ ДИАГНОСТИКИ МЕХАНИЗМА КРИПТОГЕННОГО ИШЕМИЧЕСКОГО ИНСУЛЬТА | 2008 |

|

RU2368316C1 |

Авторы

Даты

2019-10-15—Публикация

2018-03-27—Подача