Изобретение относится к обработке металлов давлением, конкретно - к конструкции устройства для безотходного изготовления плоских осесимметричных (цилиндрических или многогранных) заготовок, например заготовок для производства туб - ронделей.

Известно, что процесс изготовления плоских осесимметричных заготовок из плоских квадратных или фасонных исходных заготовок производят в штампах с закрытой матрицей [1] . В такого рода устройствах пуансон и выталкиватель входят в матрицу по скользящей посадке.

Недостатком такого рода устройств является то, что в процессе штамповки - осадки деформируемая заготовка неминуемо давит на стенку матрицы и упруго ее деформирует. Внутренний диаметр матрицы увеличивается, а диаметры пуансона и выталкивателя остаются практически прежними. В силу этого между пуансоном, выталкивателем и матрицей возникает радиальный зазор, куда вытекает деформируемый металл, образуя заусенец. Этот заусенец необходимо удалять при дальнейшем переделе, что сопряжено с использованием дополнительного оборудования и непроизводительными расходами.

Известные устройства (штампы) не позволяют решить эту проблему.

Известен, например, штамп для безоблойной штамповки [4], содержащий верхнюю и нижнюю плиты и соответствующие им силовые цилиндры, снабженные полыми и дополнительными поршнями, соосными с пуансонами и полуматрицами, в котором полый поршень одного из силовых цилиндров жестко соединен с соответствующими плитой и полуматрицей, а пуансон, соответствующий другому силовому цилиндру, закреплен в донной его части, концентрично его дополнительному поршню, жестко соединенному с соответствующей полуматрицей.

Известно также устройство для осадки осесимметричных заготовок, которое можно считать наиболее близким аналогом заявляемому техническому решению. Оно содержит верхнюю плиту с пуансоном, нижнюю плиту с матрицей, оснащенной средством фиксации заготовки относительно ее рабочей поверхности, смонтированными на подпружиненных штоках. Устройство снабжено смонтированными на верхней плите клиньями, а средство фиксации выполнено в виде расположенных с возможностью горизонтального перемещения в направляющих Г-образных центрирующих ползушек, одна полка каждой из которых выполнена с призматической рабочей поверхностью, а другая - с возможностью взаимодействия своей наклонной поверхностью с соответствующим ей клином.

Несмотря на усовершенствования, приведенные в [4 и 5], заусенцы на уже сформированных заготовках все-таки образуются.

Авторами выполнен анализ приведенных выше недостатков. Установлено, что величина образующихся заусенцев зависит от соотношения характеристик прочности деформируемого металла (преимущественно временного сопротивления разрушению, σв), толщины h и диаметра d получаемых изделий.

Так установлено, что для металлов с характеристиками σв в пределах 6-12 МПа и соотношением h/d ≤ 2 образование заусенцев хотя и не исключается, но создаются более благоприятные условия для исключения образования грубых заусенцев, а при закрытой штамповке-осадке более прочных металлов с характеристиками σв > 12 МПа и соотношением 0,3 ≤ h/d ≤ 0,6 образование грубых заусенцев наиболее вероятно.

С учетом проведенных исследований авторы пришли к выводу, что процесс прессования-штамповки должен происходить в условиях тугой посадки пуансона, выталкивателя и матрицы, а обеспечить это может предлагаемое устройство.

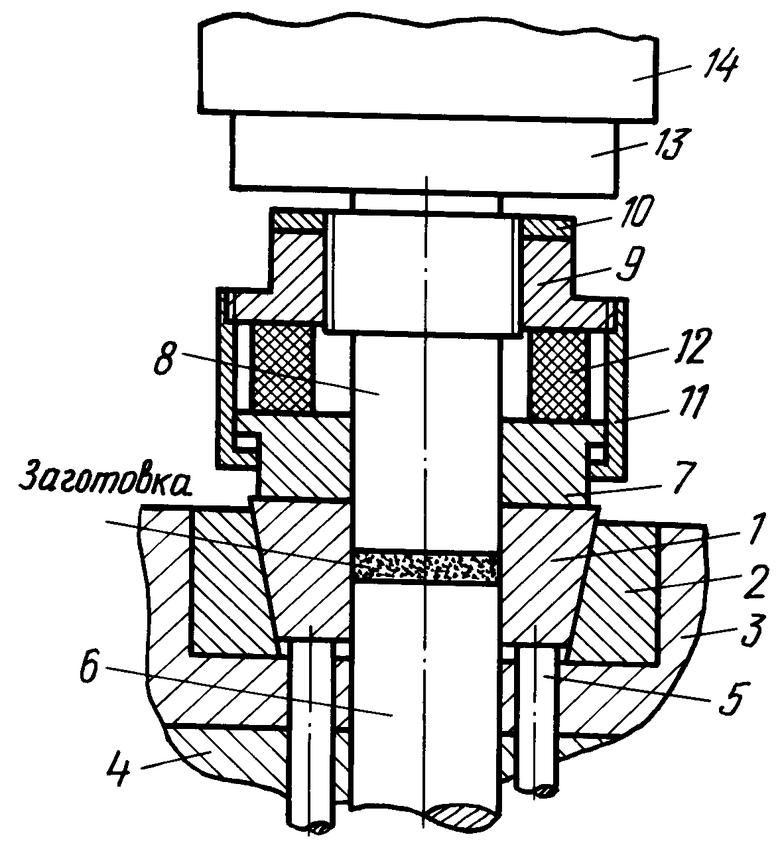

Предлагаемое устройство состоит из матрицы 1 с конической внешней поверхностью, установленной в обойме 2, имеющей ответную внутреннюю коническую поверхность. И матрица 1, и обойма 2, имеющие возможность относительно перемещения, размещены в корпусе 3 устройства, опирающегося на его нижнюю плиту 4.

Матрица 1 опирается своим нижним торцом на толкатели 5, размещенные в отверстиях корпуса 3 и нижней плиты 4 и имеющие возможность возвратно-поступательного движения.

В матрицу 1 по скользящей посадке входят выталкиватель 6 и через направляющую втулку 7, опирающуюся на верхний торец матрицы 1, пуансон 8. Верхняя часть пуансона 8 снабжена установочной гайкой-нониусом 9, положение которой фиксирует контргайка 10.

Гайка-нониус 9 с помощью резьбового соединения сочленена с кольцом-ограничителем обратного хода 11, который своей нижней частью плотно облегает направляющую втулку 7. Между пуансоном 8, гайкой-нониусом 9 и кольцом-ограничителем 11 и втулкой 7 образована полость, в которой размещен упругий элемент 12, выполненный из полиуретана или другого подобного ему материала. Пуансон 8 приводится в движение ползуном пресса 13, жестко связанным с верхней плитой 14.

Устройство работает следующим образом.

В начале цикла операции закрытой осадки ползун 13 и закрепленная на нем верхняя часть штампа, содержащая детали 7, 8, 9, 10, 11, 12, 13, находятся в крайнем верхнем положении. При этом воздействием упругого элемента 12 втулка 7 смещена вниз на величину Δ и упирается своим буртиком в буртик кольца 11. Упругий элемент сжат до необходимой величины начального усилия. В это время в полость матрицы вводят исходную заготовку. Затем ползун 13 перемещают вниз. При этом пуансон 8 и выталкиватель 6 входят по скользящей посадке в матрицу 1, а втулка 7 соприкасается с торцом матрицы и под силовым воздействием сжимаемого упругого элемента 12 вдавливает матрицу 1 в коническую обойму 2. Осевое перемещение матрицы в конусной обойме вызывает упругое кольцевое сжатие матрицы, в результате которого устраняется радиальный зазор между пуансоном 8, выталкивателем 6 и матрицей 1.

Величина осевого внедрения матрицы 1 в обойму 2 зависит от усилия, развиваемого упругим элементом 12 и величины хода Δ, которые в свою очередь зависят от механических характеристик материала заготовки, ее геометрических параметров и степени деформации при осадке. Для каждого вида изделий и материала положение гайки-нониуса 9 определяется экспериментально. Дальнейшим перемещением пуансона в матрице уже в условиях беззазорной посадки, исключающей образование заусенца, производят процесс закрытой осадки заготовки до получения готового изделия.

После окончания процесса закрытой осадки снимают при обратном ходе ползуна существующую нагрузку с пуансона и выводят его из матрицы. Воздействием на матрицу 1 толкателями 5 перемещают матрицу 1 вверх на величину, равную ее перемещению вниз, снимая тем самым ее упругую деформацию, поднимают пуансон 8 в исходное верхнее положение и одновременно выталкивателем 6 удаляют готовое изделие из матрицы 1, опускают выталкиватель 6 в исходное положение и повторяют цикл вновь.

Режим закрытой осадки в условиях беззазорной посадки матрицы, пуансона и выталкивателя полностью исключает возможность образования заусенцев (облоя) и значительно удешевляет дальнейший передел.

Источники информации

1. Головин В.А., Рокошин Г.С., Новроцкий А.Г. Технология и оборудование холодной штамповки. - М.: Машиностроение, 1987, с. 352.

2. Ребельский А. В. Основы проектирования процессов горячей объемной штамповки. - М.: Машиностроение, 1965, с. 248.

3. Кузнечно-штамповочное производство. 1992, с. 10-12.

4. Авторское свидетельство СССР N 709233, кл. В 21 J 13/02, 07.09.76.

5. Патент РФ N 2011465, кл. В 21 J 13/02, 15.10.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Устройство для запрессовки тонкостенных порошковых втулок в оболочки | 1989 |

|

SU1595627A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БУРТИКОВ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2011 |

|

RU2479375C1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167736C2 |

| Штамп для радиальной штамповки | 1987 |

|

SU1416255A1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Штамп с разъемными матрицами | 1982 |

|

SU1047574A1 |

| Штамп для высадки утолщений на трубных заготовках | 1985 |

|

SU1355341A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в конструкциях штампов для безотходного изготовления плоских осесимметричных заготовок (цилиндрических или многогранных). Устройство содержит матрицу, соосно установленный в ней пуансон и выталкиватель, а также имеет корпус, верхнюю и нижнюю плиту и ползун. Устройство снабжено направляющей втулкой, кольцом ограничителем обратного хода, гайкой-нониусом с контргайкой, упругим элементом-амортизатором и толкателями. Особенностью устройства является то, что режим закрытой осадки заготовки протекает в условиях беззазорной посадки матрицы, пуансона и выталкивателя. Наружная поверхность матрицы выполнена конусной с сужением книзу и размещена в обойме с ответной внутренней конусной поверхностью, причем нижний торец матрицы опирается на толкатели, имеющие возможность возвратно-поступательного движения в отверстиях корпуса и нижней плиты, а верхний ее торец опирается на нижний торец направляющей втулки. Гайка-нониус, фиксируемая контр-гайкой, закреплена на верхней части пуансона и сопряжена с направляющей втулкой и кольцом ограничителем обратного хода таким образом, что между гайкой-нониусом, кольцом-ограничителем обратного хода, направляющей втулкой и пуансоном образована полость, в которой размещен упругий элемент - амортизатор. 1 ил.

Устройство для безотходного изготовления плоских осесимметричных заготовок, содержащее матрицу с размещенными в ней соосно пуансоном и выталкивателем, корпус, верхнюю и нижнюю плиту и ползун, отличающееся тем, что оно дополнительно снабжено направляющей втулкой, кольцом-ограничителем обратного хода, гайкой-нониусом с контргайкой, упругим элементом-амортизатором и толкателями, при этом наружная поверхность матрицы выполнена конусной с сужением книзу и размещена в обойме с внутренней конусной поверхностью, причем нижний торец матрицы опирается на толкатели, имеющие возможность возвратно-поступательного движения в отверстиях корпуса и нижней плиты, а верхний ее торец опирается на нижний торец направляющей втулки, при этом на верхней части пуансона закреплена гайка-нониус, фиксируемая контргайкой, а гайка-нониус сопряжена с направляющей втулкой кольцом-ограничителем обратного хода таким образом, что между гайкой-нониусом, кольцом-ограничителем обратного хода, направляющей втулкой и пуансоном образована полость, в которой размещен упругий элемент-амортизатор.

| RU, патент N 2011465 С1, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство N 274619А, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| DE, заявка N 1627571 А, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, Авторское свидетельство N 709233А, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-27—Публикация

1997-12-09—Подача