Изобретение относится к оборудованию для контактной стыковой сварки кольцевых стыков труб преиму- щественно в условиях строительства магистральных трубопроводов нефтя- ной и газовой промышленности.

Известны машины для контактной стыковой сварки труб в непрерывную нитку в трассовых условиях. Наиболе прогрессивными машинами в этих ус- повиях эксплуатации являются внут- тритрубные машины, так как они передвигаются от стыка к стыку не по грунту, а по внутренней поверхности трубы. Это особенно важно при свар- ке трубопроводов в северных условиях и в условиях бездорожья по трасс при сложных условиях местности и в распутицу, резко затрудняющих транспортировку громоздкой и тяже- лой машины и ее манипуляцию, если она подвешена или установлена на гусеничном тракторе С11Однако в данных внутритрубных машинах снижены качество сварки и производительность труда, а также отсутствует привод перемещения в . трубах малых диаметров.

Наиболее близкой к изобретению по технической сущности является машина для контактной стыковой сварки труб, Ьодержащая механизм оплавления и осадки, сварочное устройство с механизмом зажатия труб, гратоснима- тели, насосную станцию, центрирую- Ш;ее устройство с опорными роликами и роликом, связанным с приводом перемещения машины. Привод перемещения машины состоит из системы карданных валов, а применение само центрирующего приводного устройств в машине дпя контактной стыковой сварки труб позволяет удалять грат при перемещении сварочной машины, хорошо центрирует машину по оси трубы, а также устраняет самопроизвольное, перемещение машины под уклон С21.

Однако конструкция приводного устройства ограничивает технологи- ческие возможности применения внут ритрубной машины для сварки труб малых диаметров (700-200 мм). Не представляется возможным спроектирвать привод по данной схеме для сварки труб малых диаметров и машина передвигается в трубе с помощью громоздких приводов вне трубы (в

частности, трактором). Это резко снижает производительность труда. Кроме того, отмечаются больщая металлоемкость конструкции, наличие большого количества деталей и подвижных узлой, технологическая сложность в изготовлении, сборке и эксплуатации.

Целью изобретения является увеличение технологических возможностей применения внутритрубной машины повышение надежности и упрощение ее конструкции.

Поставленная цель достигается тем, ч-то привод перемещения машины выполнен в виде симметричного коленчатого вала, связанных с ним .через систему рычагов гидроцилиндров с золотниками, управляемыми кулачковы механизмом, кинематически связанным с коленчатым валом, а связанный с приводом ролик смонтирован на коленчатом валу по оси симметрии машины .

Кроме того, коленчатый вал может быть вьшолнен составным и соединен с приводными роликами системой .шестерен и балансиром.

Кулачковьш механизм закреплен на отдельном валу, кинематически связанном с приводным коленчатым валом

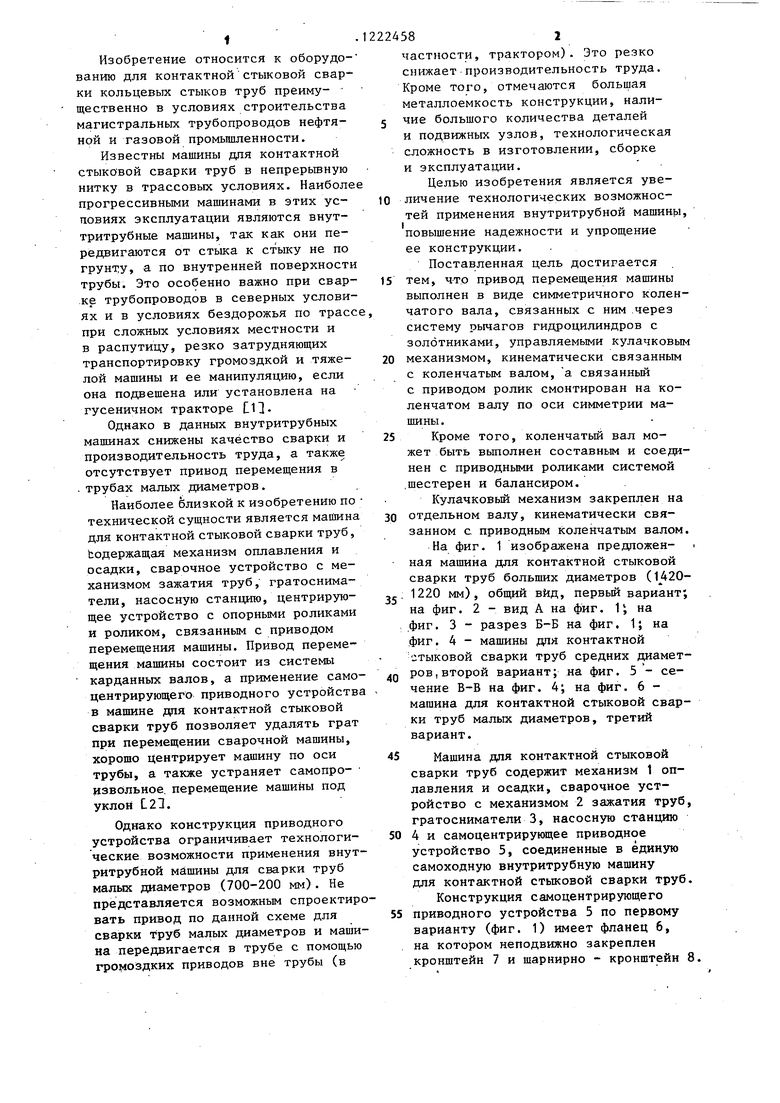

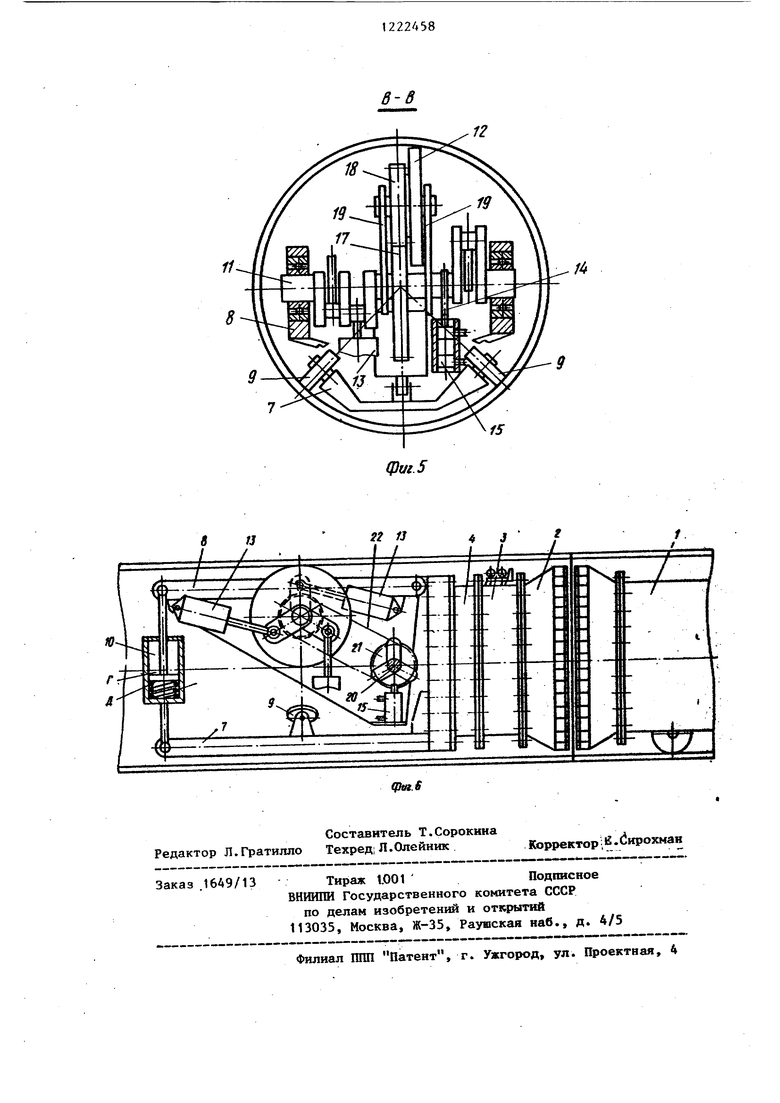

На фиг. 1 изображена предпожен- ная машина для контактной стыковой сварки труб больших диаметров (1420 1220 мм), общий вид, первьй вариант; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - машины для контактной стыковой сварки труб средних диаметров, второй вариант; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - машина для контактной стыковой сварки труб мальпс диаметров, третий вариант.

Машина для контактной стыковой сварки труб содержит механизм 1 оплавления и осадки, сварочное устройство с механизмом 2 зажатия труб гратосниматели 3, насосную станцию 4 и самоцентрирующее приводное устройство 5, соединенные в единую самоходную внутритрубную маш:ину для контактной стыковой сварки труб

Конструкция самоцентрирующего приводного устройства 5 по первому варианту (фиг. 1) имеет фланец 6, на котором неподвижно закреплен кронштейн 7 и шарнирно - кронштейн 8

На кронштейне 7 закреплены два или более опорных ролика 9. Кронштейны 7 и 8 на концах шарнирно соединены с силовым гидроцилиндром 10.

В кронштейне 8 на подшипниках установлен коленчатый вал 11, на оси которого расположен приводной ролик 12, а также шарнирно закреплены корпуса гидроцилиндров (пневмо- цилиндров) 13, штоки которых соединены с шейками вала 11.

На оси коленчатого вала установлен кулачковьш механизм 14, в зоне действия которого по окружности расположены золотники 15, закрепленные на кронштейне 8 (фиг. 2 и 3% Под поршнем силового гидроцилиндра 10 (фиг. 1) расположена пружина 16 (фиг. 1).

По второму варианту (фиг. 4) механизм 1 оплавления и осадки, сварочное устройство с механизмом 2 зажатия труб, установка гратоснима- телей 3, насосная станция 4 и.самоцентрирующее приводное устройство 5 соединенные фланцами, составляют самоходную внутритрубную машину для контактной стыковой сварки труб

Конструкция самоцентрирующего приводного устройства 5 по второму варианту (фиг. 4) содержит фланец 6 на котором неподвижно закреплены кронштейны 7 и шарнирно - кронштейн 8. На кронштейне 7 закреплены два или более опорных ролика 9. Кронштейны 7 и 8 на концах шарнирно соединены с силовым гидроцилиндром 10.

В кронштейне 8 на подшипниках установлен коленчатый вал 11, на оси которого установлена шестерня 17 (фиг. 5).

В кронштейне 8 шарнирно закреплены корпуса гидроцилиндров 13, штоки которых соединены с шейками коленчатого вала 11 (фиг. 4 и 5).

На оси вала 11 установлен кулачковый механизм 14, в зоне действия которого по окружности расположены золотники 15, закрепленные на кронштейне 8 (фиг. 5). Шестерня 17 находится в зацеплении с шестернями 18, выполненными совместно с приводными роликами 12 (фиг. 4). Шестерни 17 и 18 и приводные ролики 12 установлены на балансире 19 (фиг. 4 и 5), ось качания которого расположена на оси вала 11. Под поршнем силовог о гидроцилиндра 10 установлена пружина 16.

2224584

По третьему варианту (фиг. 6) механизм 1 оплавления и осадки, сварочное устройство с механизмом 2 зажатия труб, гратосниматели 3, насосная станция 4 и самоцентрирующее приводное устройство 5, соединенные фланцами, составляют самоходную внутритрубную машину для контактной стыковой сварки труб. fQ Конструкция самоцентрирующего приводного устройства 5 по третьему варианту (фиг. 6) содержит фланец 6, на котором неподвижно закреплен кронш Тейн 7 и шарнирно - кронштейн 8.

5 На кронштейне 7 закреплены два или более опорных ролика 9. Кронштейны 7 и 8 на концах шарнирно соединены с силовым гидроцилиндром 10. В кронштейне 8 на подшипниках уста20 новлен коленчатый вал 11, на оси которого установлен приводной ролик 12, а также шарнирно закреплены корпуса гидроцилиндров 13 (пневмоци- линдров), штоки которых соединены

25 с шейками коленчатого вала 11.

Кулачковый механизм 14 расположен на независимом валу 20, параллельном коленчатому валу 11. В 39не : действия кулачкового механизма 14 по

30 окружности имеются золотники 15, расположенные на кронштейне 8. На валу 20 и на оси коленчатого вала 11 установлены звездочки 21, соединенные цепью 22. Под поршнем сило35 вого гидроцилиндра 10 установлена пружина: 16.

По третьему варианту возможно соединение коленчатого вала 11 и вала.20 с помощью жесткой связи, на40 пример двух зацепляющихся шестерен, жестко закрепленных на валах 11 и 20.

Приводное самоцентрирующее устройство 5 по первому варианту работает следующим образом (фиг. 1-3).

45 Для ввода машины в трубопровод рабочая жидкость с насосной станции 4 подается в полость Г , сило- ,вого цилиндра 10. При этом кронштейн 8 с приводным роликом 12 приближа50 ется к оси устройства и машина

вводится в трубу до упора на опорные ролики 9. Ролики 9 могут иметь регулировку дпя настройки на различные диаметры труб, которая осу55 ществляется, например, винтовыми или эксцентриковыми устройствами, заложенными в конструкцию опорного ролика.

Затем рабочая жидкость подается в полость А силового цилиндра 10 и опорные 9 и приводной 12 ролики прижимаются к внутренней поверхности трубы.

После этого рабочая жидкость с насосной станции 4 подается через золотники 15 в гидроцилиндры 13. При этом кулачковый механизм 14, управляя положением штоков золотников 15, обеспечивает попадание рабочей жидкости в один из гидроцилиндров 13, который давит на шейку коленчатого вала 11. Вал начинает вращаться вместе с приводным роликом 12, прижатым к внутренней повер йости трубы, и машина начинает двигаться в трубе в одном направлении. Кулачковый механизм 14, расположенный на валу 11, вращается вместе с ним и, воздействуя на золотники 15, в определенной последовательности подает поочередно рабочую жидкость под давлени ем в гидроцилиндры 13, которые и вращают вал 11.

Если рабочую жидкость с помощью золотников 15 подводить в обратном направлении, то мащина будет двигаться в другую сторону. Машина движется до исходного положения для сварки, когда сварочное устройство с механизмом 2 зажатия труб находится под стыком трубы.

Зажим труб и стыковая сварка проводятся известным способом. Посл сварки сварочное устройство с механизмом 2 зажатия труб (фиг. 1) приводится в исходное положение, грато сниматели 3 - в исходное положение для срезки грата, включается при- водное самоцентрирующее устройство 5, машина движется по трубе и грат срезается за счет мощности привода ,самоцентрирующего приводного устройства 5..

В случае аварии, разрыва подводящей магистрали рабочей жидкости либо отказа насосной станции 4 пружина 16 в силовом цилиндре 10 (фиг. 1) давит на поршень и прижи- мает .опорные и приводные ролики к трубе, тем самым обеспечивая само- торможение машины на уклонах.

Приводное самоцентрирующее устройство по второму варианту работа- ет так как, как и по первому, но вращает коленчатым валом 11 шестер- ню 17, расположенную совместно с

10

IS

- 20 25

2224586

балансиром 19 на оси коленчатого вала 11 (фиг. 4). При этом шестерня 17 приводит во вращение шестерни 18, соосно расположенные с приводными роликами 12, установленными в балансире 19 (фиг. 4-5).

Пружина 16 в силовом гидроцилиндре 10 во втором варианте выполняет ту же функцию, что и в первом.

Приводное самоцентрирующее устройство по третьему, варианту (фиг. 6) работает так же, как и по первому но вместе с приводным, роликом 12 коленчатый вал 11 вращает звездочку 21, связанную цепью 22 с такой же звездочкой 21 на оси вала 20.

На валу 20 находится кулачковый

механизм 14, которьй, вращаясь, воздействует на золотники 15 и управляет работой приводных гидроцилинд- ров 13. Если вместо звездочек 21 установить систему зацепляющихся шестерен, принцип работы остается тот же, но исключается цепь 22.

Пружина 16 в силовом гидроцилиндре 10 (фиг. 6) в третьем варианте выполняет те же функции, что и в первом.

Таким образом, конструкция самоцентрирующего приводного устройства исключает систему червячных самотормозящихся редукторов, что почти в два раза повьш1ает коэффициент полезного действия привода самоцентрирующего приводного устройства, исключает карданные валы, громозд-. кий электродвигатель, вместо подшипников качения можно применять подшипники скольжения из-за малых оборотов привода. Это упрощает сборку и эксплуатацию устройства.

При нормальной работе гидросистема обеспечивает самоторможение приводных роликов.

Технология изготовления устройства значительно проще, меньше подвижных частей и они вращаются с небольшими скоростями, возможно применение унифицированных деталей и узлов (гидроцилиндры, золотники и т.д.), тем самым повышается надежность машины.

Конструкция предлагаемого устройства по второму и третьему вариантам позволяют сделать привод более компактным и тем самым решить вопро самостоятельного перемещения машин для контактной стыковой сварки в

трубах малых диаметров, что увеличивает производительность на 10-15%.

Формула изобретения 1. Машина для контактной стыковой сварки труб, содержащая механизм оплавления и осадки, сварочное устройство с механизмом зажатия труб, гратосниматели, насосную станцию, центрирующее устройство с опорными роликами и роликом, связанным с приводом перемещения машины, отличающаяся тем, что, с целью увеличения технологических возможностей применения внутритрубной машины, повышения надежности и упрощения ее конструкции, привод перемещения маоганы вьшолнен в виде симметричного коленчатого вала, связанных с ним через систему рычагов гидроцилиндров с золотниками, управляе1

мыми кулачковым механизмом, кинема- тически связанным с коленчатым валрм, а связанный с приводом ролик смонтирован на коленчатом валу по оси симметрии машины.

2.Машина по п. 1, отличающаяся тем, что, с целью упрощения технологии сборки и эксплуатации, коленчатый вал выполнен

составным.

3.Машина по п. 1, отличающаяся тем, что, с целью обеспечения сварки труб малых диаметров, кулачковьй механизм закреплен на отдельном валу, кинематически связанном с приводным коленчатым валом.

4.Машина по п. 1, о т л и - чающаяся тем, что коленчатый вал соединен с приводными роликами системой шестерен с балансиром.

8 13

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки труб | 1979 |

|

SU938488A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU904940A1 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ МАШИНЫ ДЛЯ СВАРКИ ТРУБ | 2012 |

|

RU2481933C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| Гидросистема механизма зажатия деталей контактной стыковой сварочной машины клещевого типа | 1982 |

|

SU1076233A2 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1985 |

|

SU1294532A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

Изобретение позволяет увеличить светосилу, разрешающую способность и расширить регистрируемый диапазон длин волн. Спектрометр содержит источник 1 излучения, вогнутые дифракционные решетки 2 и 3, платформы 4 и 5, общую ось 6 платформы , дополнительные оси 7 и 8, каретку 9, выходную щель 10, направ ляющие 11-13, детекторы 14 и 15 излучения. В спектрометре обе вогнутые дифракционные решетки 2 и 3 одновременно фокусируют на выходную щель 10 излучение одинаковой длины волны, в результате чего вдвое возрастает общий поток излу- чения, попадающий в выходную щель. Сканирование по спектру происходит путем разворота решеток с изменением углов падения первичных пучков на решетки, что при неизменном угле дифракции и неизменном расстоянии от центров решеток до центра щели приводит к изменению длины волны. При использовании двух идентичных решеток увеличивается вдвое телесный угол сбора излучения. С помощью решеток зшелеттов с разными углами блеска эффективно регистрируемый интервал длин волн может быть увеличен почти в четыре раза. 1 3. п.ф-лы, 6 ил. 1C Isd Ю 4 СП 00

/4

//

Фиг.З

17

9

15

фш.5

ю

t

Составитель Т.Сорокина Редактор Л.Гратилло Техред; Л.ОлейникIfoppeKTop .CiipoxMaH

Заказ .16А9/13

Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ГОШ Патент, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU286103A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU938488A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1982-04-09—Подача