фиг.1

Изобретение относится к области сварки, конкретнее к сварке труб с трубными решетками, и может найти применение в энергетической, химической, судостроительной и других отраслях промышленности.

Целью изобретения является повышение производительности процесса.

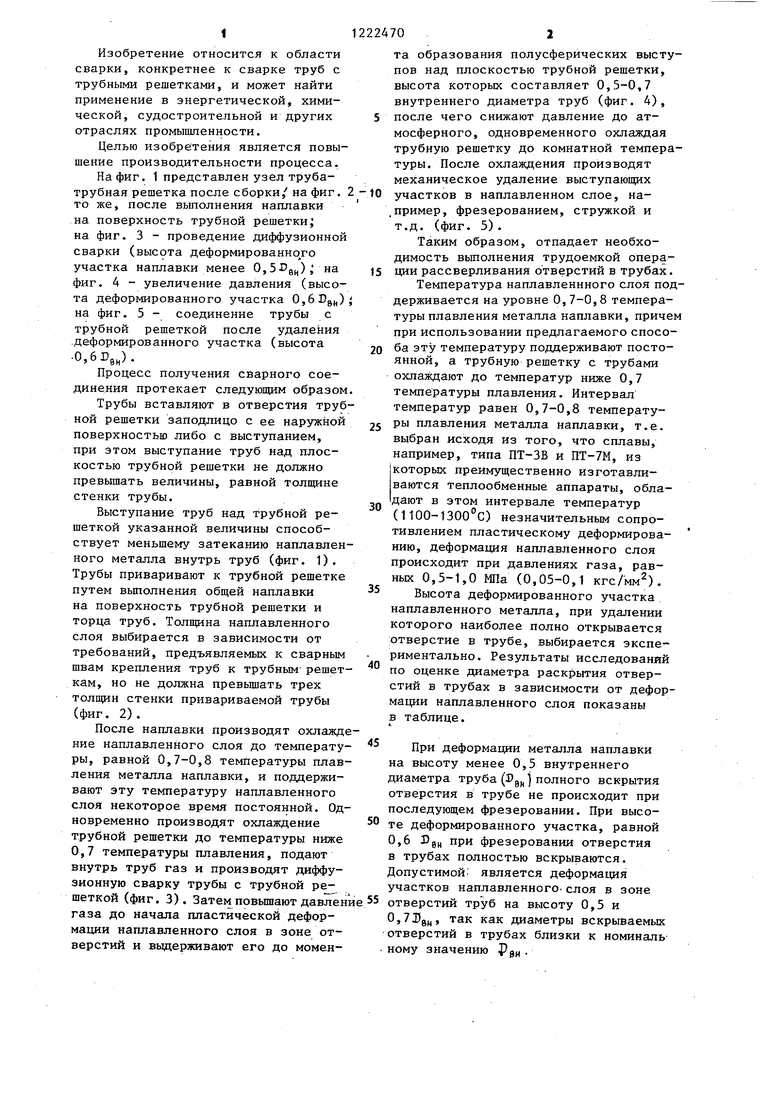

На фиг. 1 представлен узел труба- трубная решетка после сборки/ на фиг то же, после выполнения наплавки

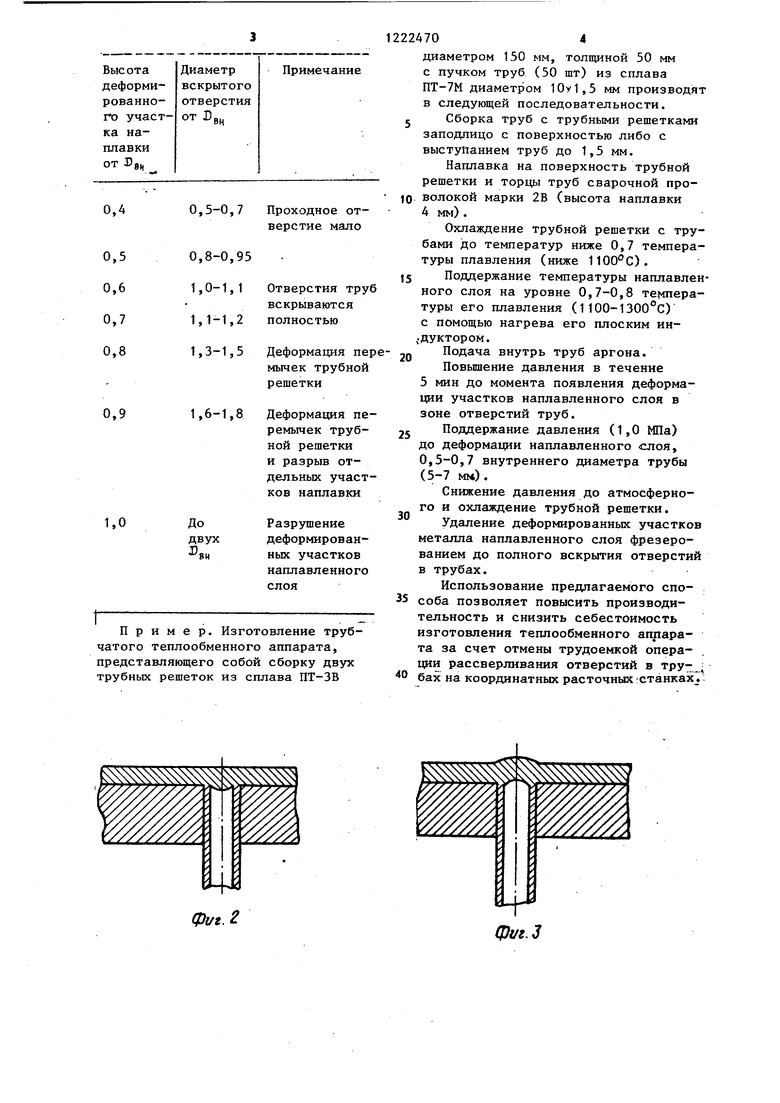

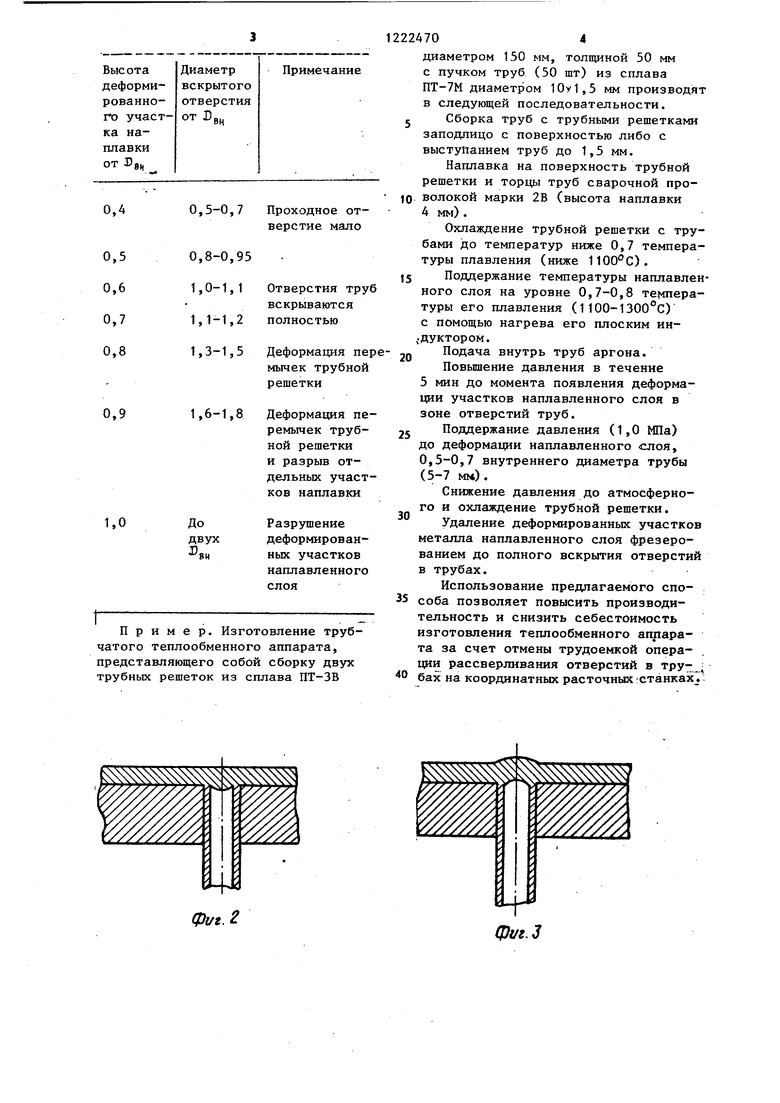

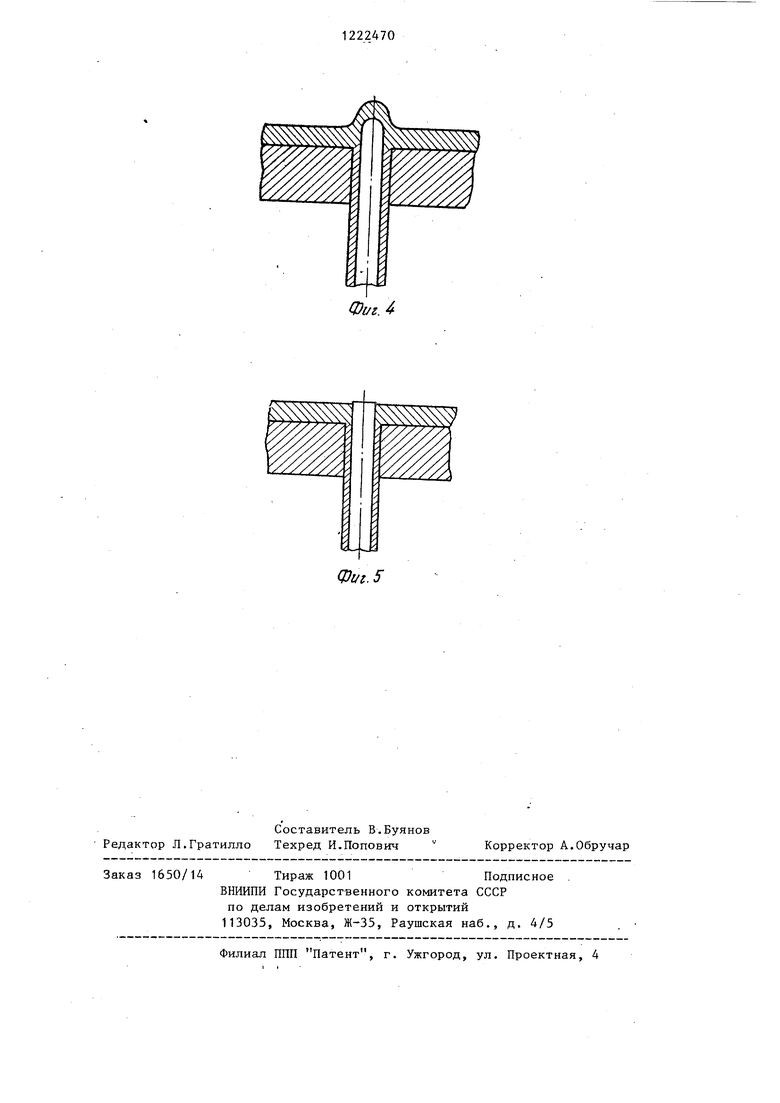

на поверхность трубной решетки на фиг. 3 - проведение диффузионной сварки (высота деформированно го участка наплавки менее 0,51 вц) i на фиг. 4 - увеличение давления (высота деформированного участка 0,6Dg|,) на фиг. 5 - соединение трубы с трубной решеткой после удаления .деформированного участка (высота 0,6Га,).

Процесс получения сварного соединения протекает следующим образом.

Трубы вставляют в отверстия трубной решетки заподлицо с ее наружной поверхностью либо с выступанием, при этом выступание труб над плоскостью трубной решетки не должно превышать величины, равной толщине стенки трубы.

Выступание труб над трубной решеткой указанной величины способствует меньшему затеканию наплавленного металла внутрь труб (фиг. 1). Трубы приваривают к трубной решетке путем выполнения общей наплавки на поверхность трубной решетки и торца труб. Толпщна наплавленного слоя выбирается в зависимости от требований, предъявляемых к сварным швам крепления труб к трубным- решеткам, но не должна превьш1ать трех толщин стенки привариваемой трубы (фиг. 2).

После наплавки производят охлаждение наплавленного слоя до температуры, равной 0,7-0,8 температуры плавления металла наплавки, и поддерживают эту температуру наплавленного слоя некоторое время постоянной. Одновременно производят охлаждение трубной решетки до температуры ниже 0,7 температуры плавления, подают внутрь труб газ и производят диффузионную сварку трубы с трубной ре2-10

20

та образования полусферических высту пов над плоскостью трубной решетки, высота которых составляет 0,5-0,7 внутреннего диаметра труб (фиг. 4), 5 после чего снижают давление до атмосферного, одновременного охлаждая трубную решетку до комнатной темпера туры. После охлаждения производят механическое удаление выступающих участков в наплавленном слое, например, фрезерованием, стружкой и т.д. (фиг. 5).

Таким образом, отпадает необходимость вьшолнения трудоемкой опера- 15 ции рассверливания отверстий в трубах.

Температура наплавленнного слоя под держивается на уровне О, 7-0,8 температуры плавления металла наплавки, приче при использовании предлагаемого способа эту температуру поддерживают постоянной, а трубную решетку с трубами охлаждают до температур ниже 0,7 температуры плавления. Интервал температур равен 0,7-0,8 температуры плавления металла наплавки, т.е. выбран исходя из того, что сплавы, например, типа ПТ-ЗВ и ПТ-7М, из которых преимущественно изготавливаются теплообменные аппараты, обладают в этом интервале температур (1100-1300 С) незначительным сопротивлением пластическому деформированию, деформация наплавленного слоя происходит при давлениях газа, равных 0,5-1,0 МПа (0,05-0,1 кгс/ мм).

Высота деформированного участка наплавленного металла, при удалении которого наиболее полно открывается отверстие в трубе, выбирается экспериментально. Результаты исследований по оценке диаметра раскрытия отверстий в трубах в зависимости от дефор мации наплавленного слоя показаны в таблице.

25

30

35

40

При деформации металла наплавки на высоту менее 0,5 внутреннего диаметра труба (Dg полного вскрытия отверстия в трубе не происходит при последующем фрезеровании. При высо50 те деформированного участка, равной вн при фрезеровании отверстия в трубах полностью вскрываются. Допустимой является деформация участков наплавленного.слоя в зоне

шаткой (фиг. 3), Затем повьш1ают давление 55 отверстий труб на высоту 0,5 и газа до начала пластической дефор- 0,, так как диаметры вскрываемых мации наплавленного слоя в зоне отверстий и выдерживают его до моменотверстий в трубах близки к номиналь ному значению Рд

-10

20

2224702

та образования полусферических выступов над плоскостью трубной решетки, высота которых составляет 0,5-0,7 внутреннего диаметра труб (фиг. 4), 5 после чего снижают давление до атмосферного, одновременного охлаждая трубную решетку до комнатной температуры. После охлаждения производят механическое удаление выступающих участков в наплавленном слое, например, фрезерованием, стружкой и т.д. (фиг. 5).

Таким образом, отпадает необходимость вьшолнения трудоемкой опера- 15 ции рассверливания отверстий в трубах.

Температура наплавленнного слоя поддерживается на уровне О, 7-0,8 температуры плавления металла наплавки, причем при использовании предлагаемого способа эту температуру поддерживают постоянной, а трубную решетку с трубами охлаждают до температур ниже 0,7 температуры плавления. Интервал температур равен 0,7-0,8 температуры плавления металла наплавки, т.е. выбран исходя из того, что сплавы, например, типа ПТ-ЗВ и ПТ-7М, из которых преимущественно изготавливаются теплообменные аппараты, обладают в этом интервале температур (1100-1300 С) незначительным сопротивлением пластическому деформированию, деформация наплавленного слоя происходит при давлениях газа, равных 0,5-1,0 МПа (0,05-0,1 кгс/ мм).

Высота деформированного участка наплавленного металла, при удалении которого наиболее полно открывается отверстие в трубе, выбирается экспериментально. Результаты исследований по оценке диаметра раскрытия отверстий в трубах в зависимости от деформации наплавленного слоя показаны в таблице.

25

30

35

40

При деформации металла наплавки на высоту менее 0,5 внутреннего иаметра труба (Dg полного вскрытия отверстия в трубе не происходит при последующем фрезеровании. При высоте деформированного участка, равной вн при фрезеровании отверстия в трубах полностью вскрываются. Допустимой является деформация участков наплавленного.слоя в зоне

отверстий труб на высоту 0,5 и 0,, так как диаметры вскрываемых

отверстий в трубах близки к номиналь ному значению Рд

0,5-0,7 Проходное отверстие мало

0,8-0,95

1,0-1,1 Отверстия труб

вскрываются 1,1-1,2 полностью

1,3-1,5 Деформация перемычек трубной решетки

1,6-1,8 Деформация перемычек трубной решетки и разрыв отдельных участков наплавки

До двух

8И

Разрушение деформированных участков наплавленного слоя

Пример. Изготовление трубчатого теплообменного аппарата, представляющего собой сборку двух трубных решеток из сплава ПТ-ЗВ

2224704

диаметром 150 мм, толщиной 50 мм с пучком труб (50 шт) из сплава ПТ-7М диаметром 10у1,5 мм производ;чт в следующей последовательности. 5 Сборка труб с трубными решетками заподлицо с поверхностью либо с выступанием труб до 1,5 мм.

Наплавка на поверхность трубной решетки и торцы труб сварочной про- 10 волокой марки 2В (высота наплавки 4 мм) .

Охлаждение трубной решетки с трубами до температур ниже 0,7 температуры плавления (ниже ). 15 Поддержание температуры наплавленного слоя на уровне 0,7-0,8 температуры его плавления (1100-1300 0 с помощью нагрева его плоским ин

.дуктором.

Подача внутрь труб аргона.

Повьш1ение давления в течение 5 мин до момента появления деформации участков наплавленного слоя в зоне отверстий труб.

Поддержание давления (1,0 МПа) до деформации наплавленного слоя, 0,5-0,7 внутреннего диаметра трубы (5-7 мм).

Снижение давления до атмосферного и охлаждение трубной решетки.

Удаление деформированных участков металла наплавленного слоя фрезерованием до полного вскрытия отверстий в трубах.

Использование предлагаемого спо- соба позволяет повысить производительность и снизить себестоимость изготовления теплообменного аппарата за счет отмены трудоемкой операции рассверливания отверстий в тру- бах на координатных расточных станках ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварного соединения труб с трубными решетками | 1981 |

|

SU969486A1 |

| Способ сварки труб с трубной решеткой | 1980 |

|

SU903038A1 |

| Способ вварки труб в трубную доску | 1980 |

|

SU897444A1 |

| Способ приварки труб к трубным решеткам | 1983 |

|

SU1140916A1 |

| Способ изготовления биметаллических трубных решеток | 1980 |

|

SU925596A1 |

| Способ диффузионной сварки труб с концевыми деталями | 1983 |

|

SU1110583A1 |

| СПОСОБ ВЫПОЛНЕНИЯ АНТИФРИКЦИОННЫХ НАПЛАВОК | 2009 |

|

RU2427455C2 |

| Способ электродуговой сварки труб с трубными решетками | 1977 |

|

SU737170A1 |

| Способ соединения труб с трубной решеткой | 1978 |

|

SU770617A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 159х7х10000-11000 мм ИЗ ТИТАНОВЫХ СПЛАВОВ ПТ-1М И ПТ-7М | 2016 |

|

RU2615927C1 |

Фиг. г

Фиг.З

Фиг. 4

Ф1/г.5

Редактор Л.Гратилло

Составитель В.Буянов Техред И.Попович

Заказ 1650/14 Тираж 1001Подписное .

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор А.Обручар

| Способ получения сварного соединения труб с трубными решетками | 1981 |

|

SU969486A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1985-01-23—Подача