(5) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБНЫХ РЕШЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических трубных решеток | 1987 |

|

SU1416289A1 |

| Способ изготовления теплообменных аппаратов | 1977 |

|

SU751545A1 |

| Способ сварки труб с трубной решеткой | 1980 |

|

SU903038A1 |

| Способ получения сварного соединения труб с трубными решетками | 1981 |

|

SU969486A1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ НА СТАЛЬ | 2011 |

|

RU2470750C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОЙ ТРУБЫ ОТ КОРРОЗИИ | 2002 |

|

RU2217651C1 |

1

Изобретение относится к области сварки и может быть использовано в отраслях народного хозяйства, изготавливающих теплообменные аппараты с биметаллическими трубными решетками.

Наиболее близким к изобретению по технической сущности является способ изготовления биметаллических трубных решеток, по которому выполняют плакирование трубной решетки, рассверливание отверстий, установку в них труб, разбортовку концов труб и приварку их к трубной решетке.

Однако при таком способе в зависимости от способа получения биметалла и диаметра трубных решеток от 20 до «5% плакирующего слоя идет в отход, так как плакирующий корррзионностойкий слой нужен только на перформированном участке, т.е. на перемычках и уплотнительном поле трубной решетки, расход плакирующего материала значителен, например,

наплавке дуговым способом для получения плакирующего слоя необходимого химического состава наплавка должна проводиться не менее, чем в три слоя, а при наплавке индукционным нагревом вследствие усадки расплавленного металла толщина плакирующего слоя в 2-2,S раза превышает необходимую толщину. Кроме того, требуются специализированные участки для получения биметалла.

Целью изобретения является снижение расхода дефицитных и дорогостоящих коррозионнойстойких материалов.

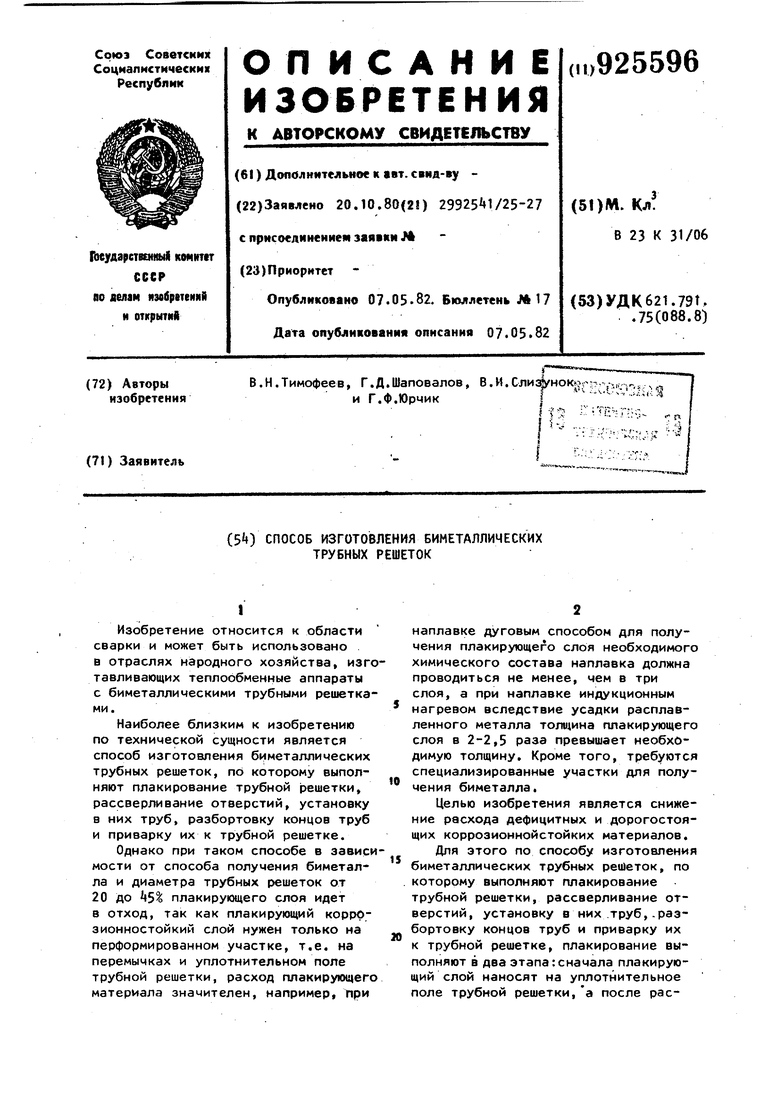

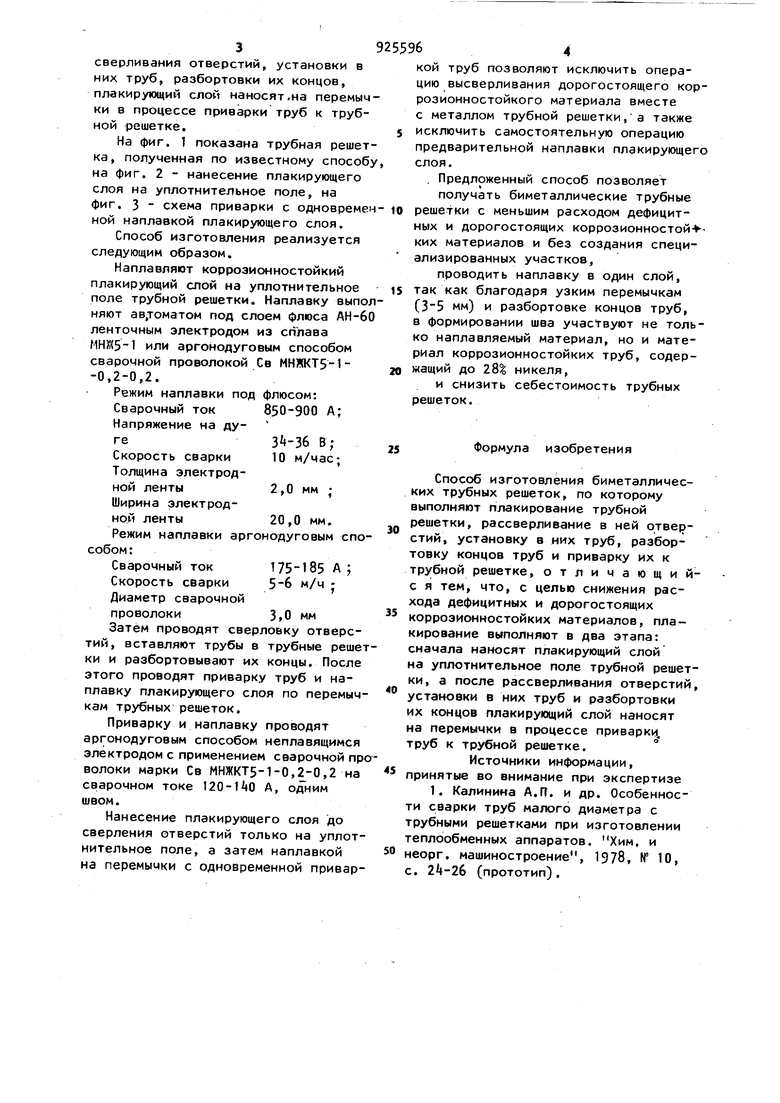

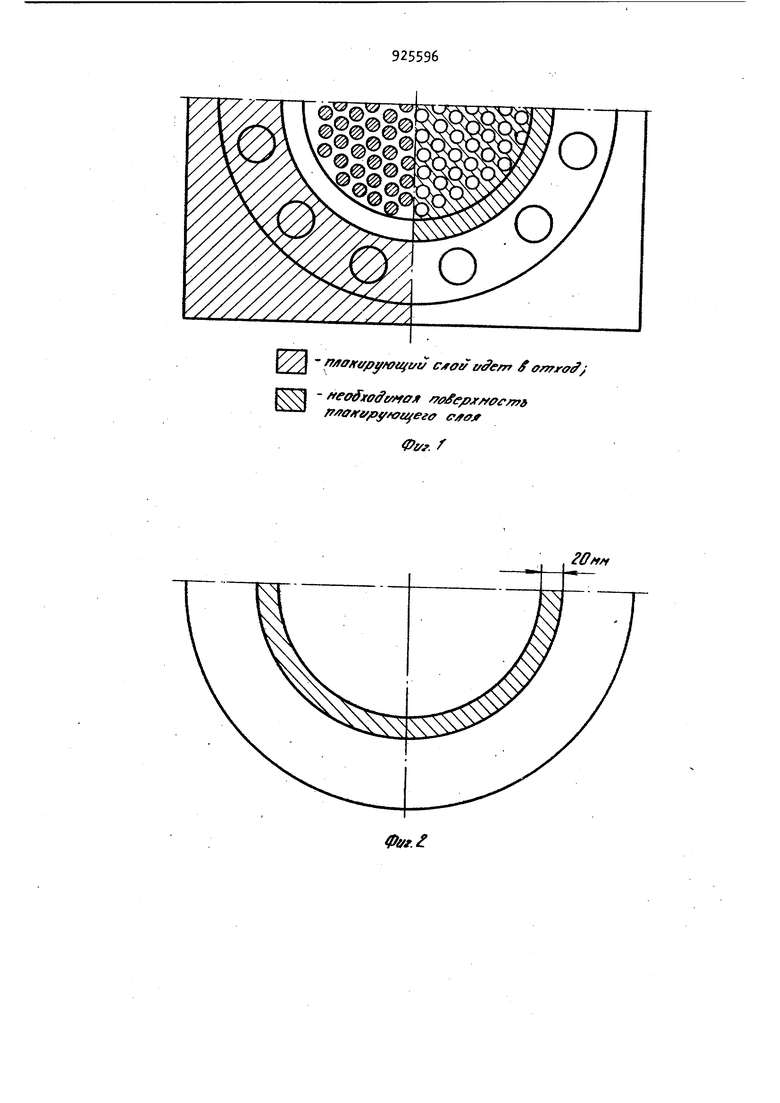

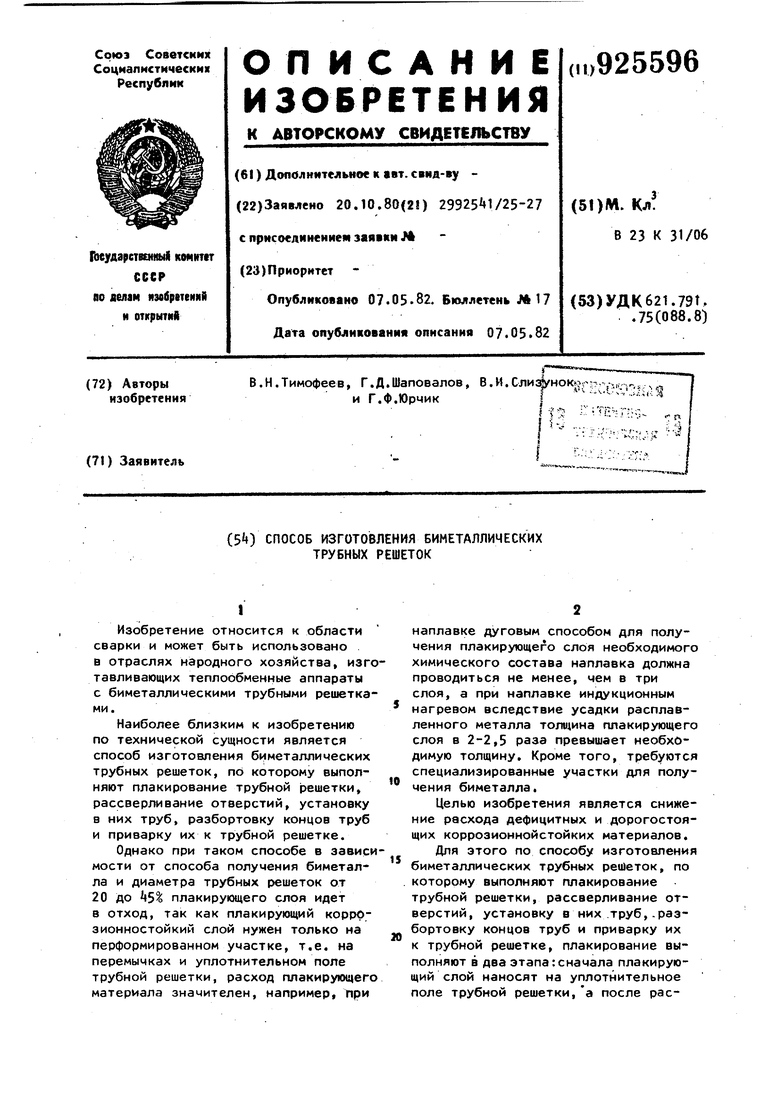

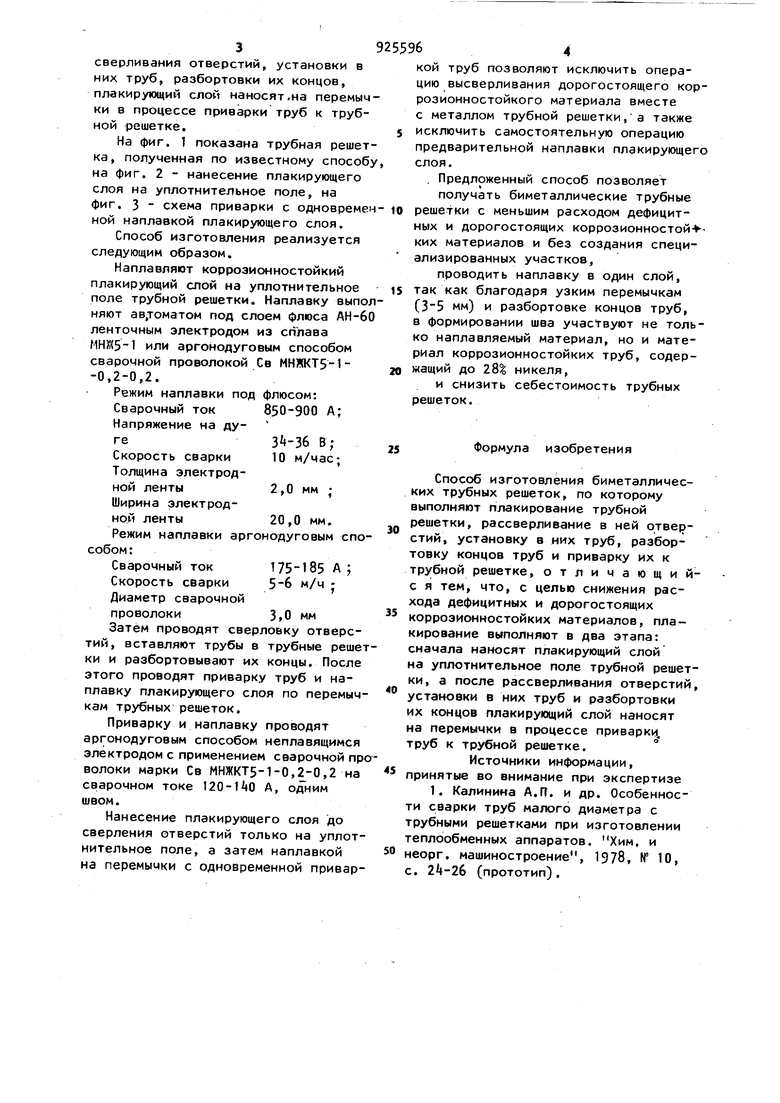

Для зтого по способу изготовления биметаллических трубных решеток, по которому выполняют плакирование трубной решетки, рассверливание отверстий, установку в них .труб,.разбортовку концов труб и приварку их к трубной решетке, плакирование выполняют в два этапа:сначала плакирующий слой наносят на уплотнительное поле трубной решетки,а после рассверливания отверстии, установки в них труб, разбортовки их концов, плакирующий слой наносят,на перемыч ки в процессе приварки труб к трубной решетке. На фиг. 1 показана трубная решет ка, полученная по известному способ на фиг. 2 - нанесение плакирующего слоя на уплотнительное поле, на фиг. 3 схема приварки с одновреме ной наплавкой плакирующего слоя. Способ изготовления реализуется следующим образом. Наплавляют коррозионностойкий плакирующий слой на уплотнительное поле трубной решетки. Наплавку выпо няют ав,томатом под слоем флюса АН-б ленточным электродом из сплава МНМ5-1 или аргонодуговым способом сварочной проволокой Св МНЖКТ5-1-0,2-0,2. Режим наплавки под флюсом: Сварочный ток 850-900 А; Напряжение на дугеЗ -Зб В; Скорость сварки 10 м/час; Толщина электродной ленты 2,0 мм , Ширина электродной ленты 20,0 мм. Режим наплавки аргонодуговым спо собом: Сварочный ток А; Скорость сварки м/ч j Диаметр сварочной проволоки мм Затем проводят сверловку отверстий, вставляют трубы в трубные реше ки и разбортовывают их концы. После этого проводят приварку труб и наплавку плакирующего слоя по перемыч кам трубных решеток. Приварку и наплавку проводят аргонодуговым способом неплавящимся электродом с применением сварочной п волоки марки Св МНЖКТ5-1-0,2-0,2 на сварочном токе 120-1 0 А, одним швом. Нанесение плакирующего слоя до сверления отверстий только на уплот нительное поле, а затем наплавкой на перемычки с одновременной привар 64 кой труб позволяют исключить операцию высверливания дорогостоящего коррозионностойкого материала вместе с металлом трубной решетки, а также исключить самостоятельную операцию предварительной наплавки плакирующего слоя. Предложенный способ позволяет получать биметаллические трубные решетки с меньшим расходом дефицитных и дорогостоящих коррозионностой -ких материалов и без создания специализированных участков, проводить наплавку в один слой, так как благодаря узким перемычкам (3-5 мм) и разбортовке концов труб, в формировании Шва yчactвyют не только наплавляемый материал, но и материал коррозионностойких труб, содержащий до 28 никеля, и снизить себестоимость трубных решеток. Формула изобретения Способ изготовления биметаллических трубных решеток, по которому выполняют плакирование трубной решетки, рассверливание в ней отверстий, установку в них труб, разбортовку концов труб и приварку их к трубной решетке, отличающийс я тем, что, с цепью снижения расхода дефицитных и дорогостоящих коррозионностойких материалов, плакирование выполняют в два этапа: сначала наносят плакирующий слой на уплотнительное поле трубной решетки, а после рассверливания отверстий, установки в них труб и разбортовки их концов плакирующий слой наносят на перемычки в процессе приварки, труб к трубной решетке. Источники информации, принятые во внимание при экспертизе 1. Калинина А.П. и др. Особенности сварки труб малого диаметра с трубными решетками при изготовлении теплообменных аппаратов. Хим. и неорг. машиностроение, 1978, № 10, с. 24-26 (прототип).

ff ff/rffflyfffi ft/v fffmrffi

- eoffjfoffeff o a e/f f/fff/ff r/ffffftf y e eeff

ZV. /

гон

0fff.l

Авторы

Даты

1982-05-07—Публикация

1980-10-20—Подача