«

Изобретение относится к нанесению металлических покрытий, а более конкретно к получению гальванического медного покрытия на цилиндре глубокой печати, и может быть использован в полиграфической промышленности.

Цель изобретения - улучшение качества покрытия за счет получения равномерной кристаллической структуры.

Способ осзтцествляют следующим образом.

Цилиндр глубокой печати с подготовленной под гальваническое наращи- :вание поверхностью устанавливают в .гальванованну меднения и приводят во вращение, затем его подключгшт к отрицательному полюсу источника постоянного тока и включают постоянный ток. В результате начинают гальваническое наращивание медного покрытия.

При получении покрытия толщиной 3- 5 мкн на него у одного из краев цилиндра опускают обрабатывающий ролик и начинают его перемещать по нара1дивае- мому покрытию до второго края (прямой ход). Когда ролик достигнет второго края цилиндра, его приподнимают над покрытием и возвращают к nepBO fy краю (обратный ход), затем ролик снова опускают на покрытие и цикл его работы повторяется.

При получении заданной толщины покрытия обрабатывающий ролик отводят от цилиндра, выключают источник постоянного тока, вращение цилиндра останавливают и цилиндр извлекают из гальванованны,

.Толщину гальванически наращиваемого на цилиндр покрытия определяют по формуле

:

- 10 -С-1 t

iir

где 6 - толщина покрытия, мкм;

с - электрохимический эквивалент металла, г/А-ч; 7 выход по току, %; 1., - катодная плотность тока,

A/MS

V - плотность металла, г/м | , - продолжительность нарап(ивания, ч.

При первом прямом ходе ролик обрабатывает слой покрытия АИ С (фиг.1) текущая толщина которого определяется по формуле

. Ю С 1 к Г „,

LI

JdL

(2

226672

где - скорость перемещения ролика при прямом ходе, м/ч; , L - длина обрабатываемого цилиндра, м.

5 За время первого прямого хода над обработанным слоем АВс наращивается подслой покрытия AJ)c , текущая толщина которого определяется по формуле (2). За время подъема ролика 0 У второго края цилиндра, время обратного хода от второго до первого края цилиндра и время опускания ролика на покрытие над подслоем ADd наращивается подслой покрытия DC FE, и толщина 8 которого определяется по формуле

( г

1о .с-.1.

Т

-(2t

JdL

V

-) СЗ)

где LP время опускания или подъема ролика (принято равным),

М/Ч|

- скорость перемещения ролика при обратном ходе,

За время второго прямого хода под роликом наращивается подслой покрытия ёгК , равный первому слою АВС. Таким образом, за время от конца первого прямого хода до завершения второго прямого хода ролика над первым обработанным слоем АВС наращиваются три подслоя покрытия (АТ)с, DCFE HfPif),, которые образовывают второй слой покрытия ДСкЕ, Его толщина определяется по формуле

.,

JdL SdL

- г

tp) CM

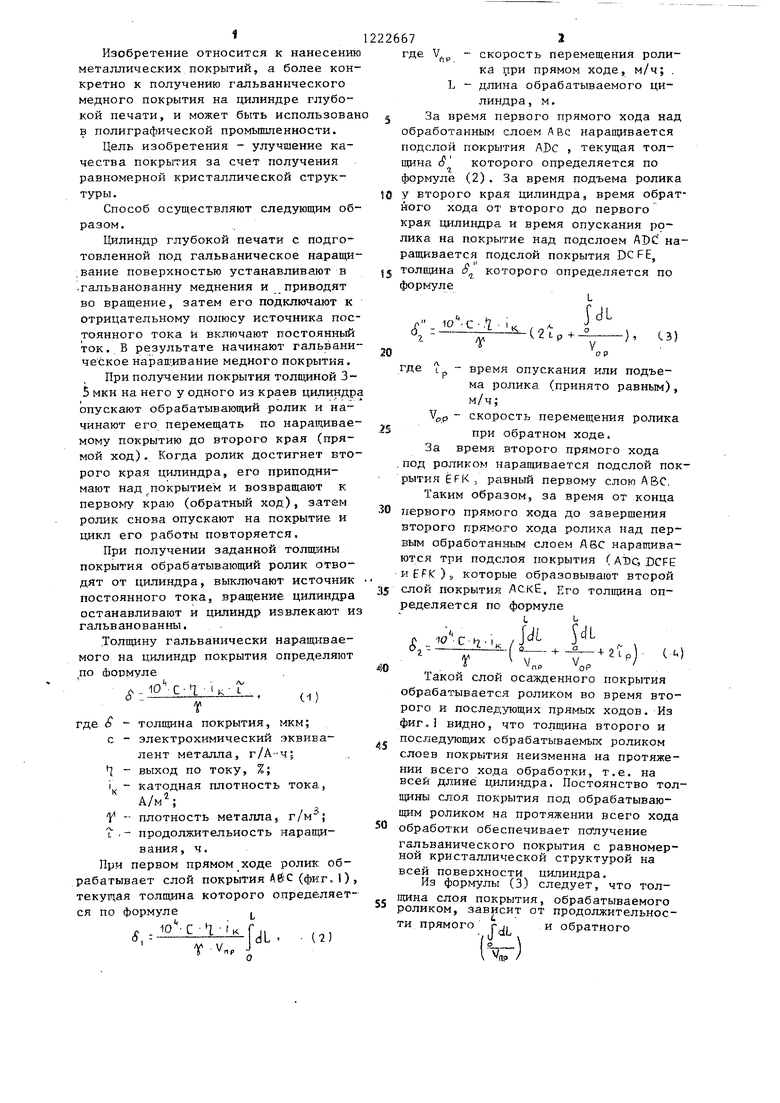

V,, Такой слой осажденного покрытия обрабатывается роликом во время второго и последующих прямых ходов. Из фиг. видно, что толщина второго и последзтощих обрабатываемых роликом слоев покрытия неизменна на протяжении всего хода обработки, т.е. на всей длияё цилиндра. Постоянство тол- Е1ИНЫ: слоя покрытия под обрабатывающим роликом на протяжении всего хода обработки обеспечивает пО лучение гальванического покрытия с равномерной кристаллической структурой на всей поверхности цилиндра.

Из формулы (3) следует, что толщина слоя покрытия, обрабатываемого роликом, зависит от продолжительности прямого rjj и обратного

Г

I ч

№

ходов ролика, а также от продолжительности опускания и подъема ролика на краях цилиндра (2и,).

С целью сокращение непроизводительного времени в цикле работы ролн ка его перемещение при обратном ходе осуществляют со скоростью, в 2-3 раза превьшающей скорость перемещения при прямом ходе.

В известном способе толщину слоя покрытия, обрабатываемого роликами по мере продвижения по цилиндру, определяют по формуле (5), если исполь зуется один ролик, и по формуле (6), если используется, h роликов

(5)

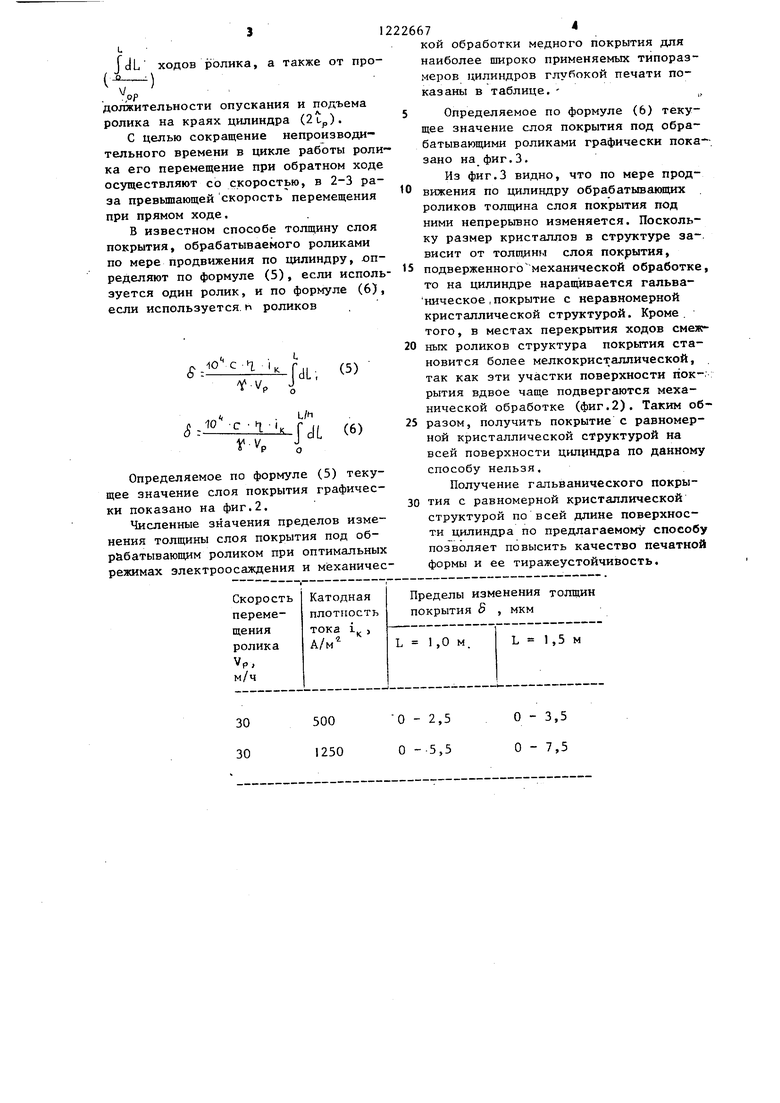

Определяемое по формуле (5) текущее значение слоя покрытия графически показано на фиг.2.

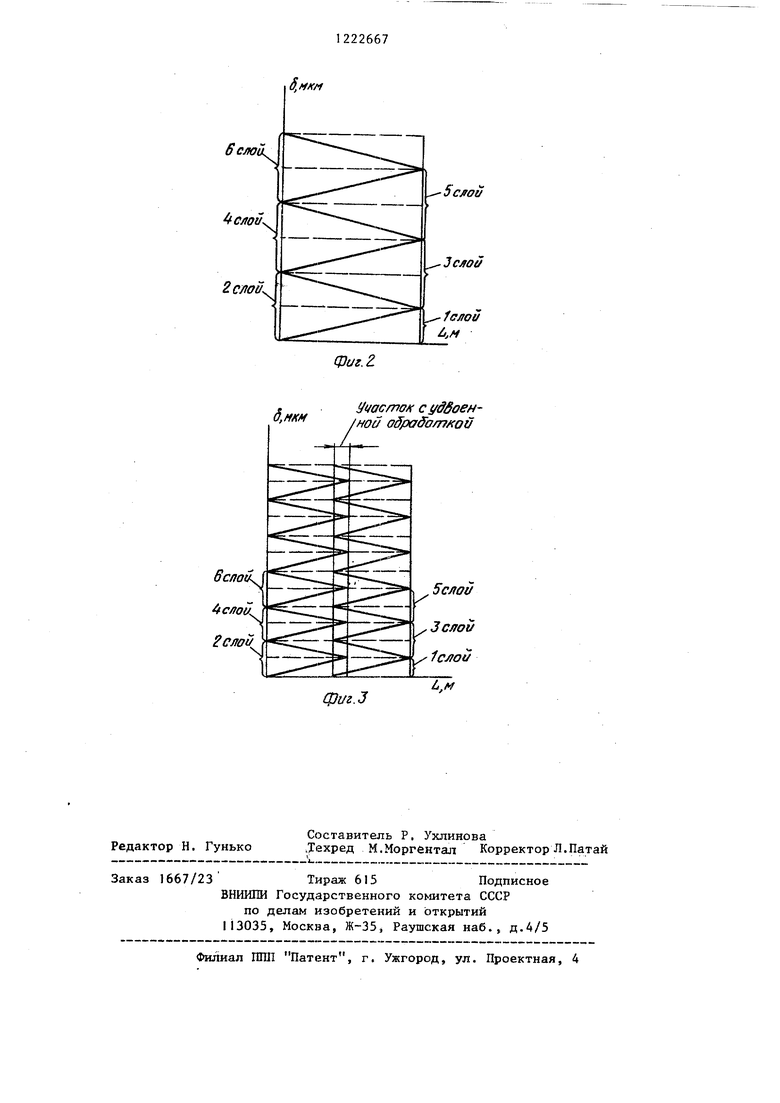

Численные значения пределов изменения толщины слоя покрытия под обрабатывающим роликом при оптимальных режимах электроосаждения и механичес

10

- 15

222667

кой обработки медного покрытия для наиболее широко применяемых типоразмеров цилиндров глубокой печати показаны в таблице. 5 Определяемое по формуле (6) текущее значение слоя покрытия под обрабатывающими роликами графически . зано на фиг.З.

Из фиг.З видно, что по мере продвижения по цилиндру обрабатывающих роликов толщина слоя покрытия под ними непрерывно изменяется. Поскольку размер кристаллов в структуре зависит от толщины слоя покрытия, подверженного механической обработке, то на цилиндре наращивается гальваническое .покрытие с неравномерной кристаллической структурой. Кроме, того, в местах перекрытия ходов смелг- ньк роликов структура покрытия становится более мелкокристаллической, так как эти участки поверхности пок-. : рытия вдвое чаще подвергаются механической обработке (фиг.2), Таким об25 разом, получить покрытие с равномерной кристаллической структурой на всей поверхности цилиндра по данному способу нельзя.

Получение гальванического покры30 тин с равномерной кристаллической структурой по всей длине поверхности цилиндра по предлагаемому способу позволяет повысить качество печатной формы и ее тиражеустойчивость.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| Способ изготовления трафаретной печатной формы | 1990 |

|

SU1784494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСКОВОЙ ПЛАТЫ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2006 |

|

RU2338341C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 2014 |

|

RU2598729C2 |

| Контактная сетка гетеропереходного фотоэлектрического преобразователя на основе кремния и способ ее изготовления | 2016 |

|

RU2624990C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| Способ изготовления микросхем | 1985 |

|

SU1455399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫВОДНЫХ РАМОК | 2000 |

|

RU2183366C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

30 30

500 1250

О - 2,5 О - 5,5

О - 3,5 О - 7,5

д.мкм

6cflOUi

4 слой

2 с лоб.

Фиг, г

St/vacmoK судбоенo,fff(Af,д odpaffomf(ou

фш.З

L.H

Редактор Н. Гунько

Составитель Р, Ухлинрва

техред М.Моргёитал Корректор Л.Патай

Заказ 1667/23Тираж 615Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ГШП Патент, г. Ужгород, ул. Проектная, 4

| Способ хромирования | 1978 |

|

SU875888A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Установка для нанесения покрытий | 1982 |

|

SU1076500A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ получения износостойкогопОКРыТия | 1979 |

|

SU795845A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ ОБЖАРЕННЫЕ В ЧИЛИЙСКОМ СОУСЕ" | 2012 |

|

RU2507948C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-04-07—Публикация

1984-03-27—Подача