I

Изобретение относится к устройствам для обр аботкн металлов давлением и может быть использовано в кузнеч- но-прессовом производстве для получения поковок без облоя.

Цель изобретения - снижение трудоемкости изготовления и себестоимости штампа.

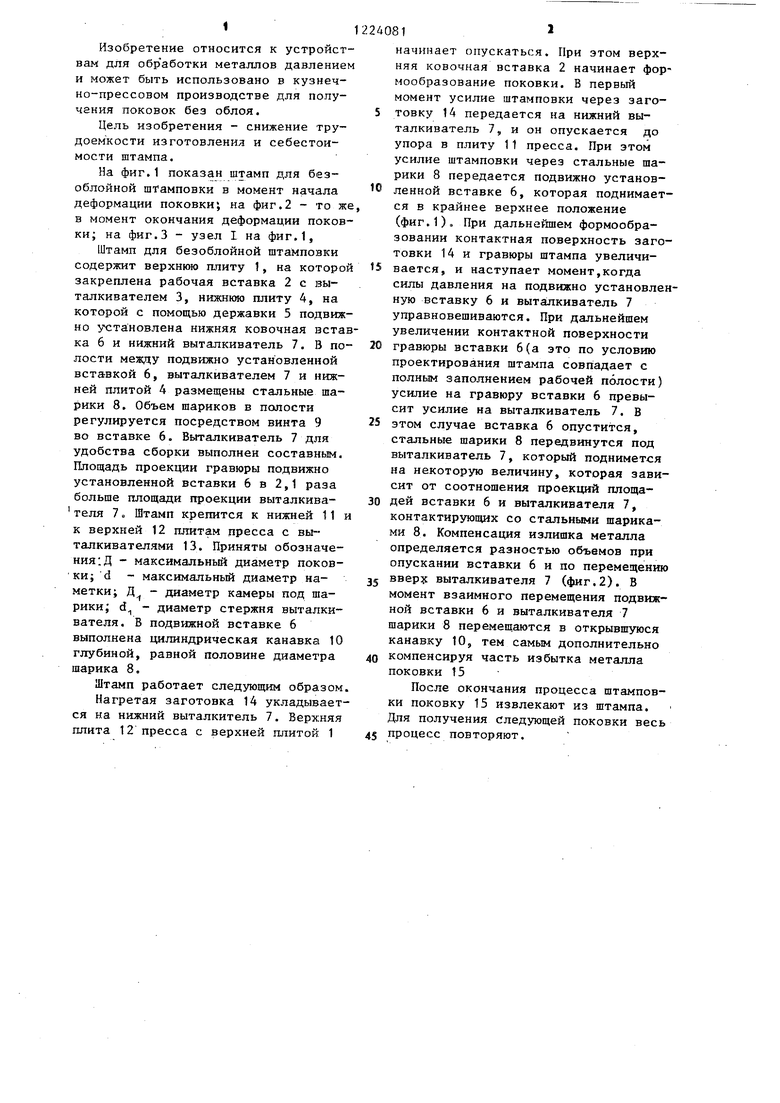

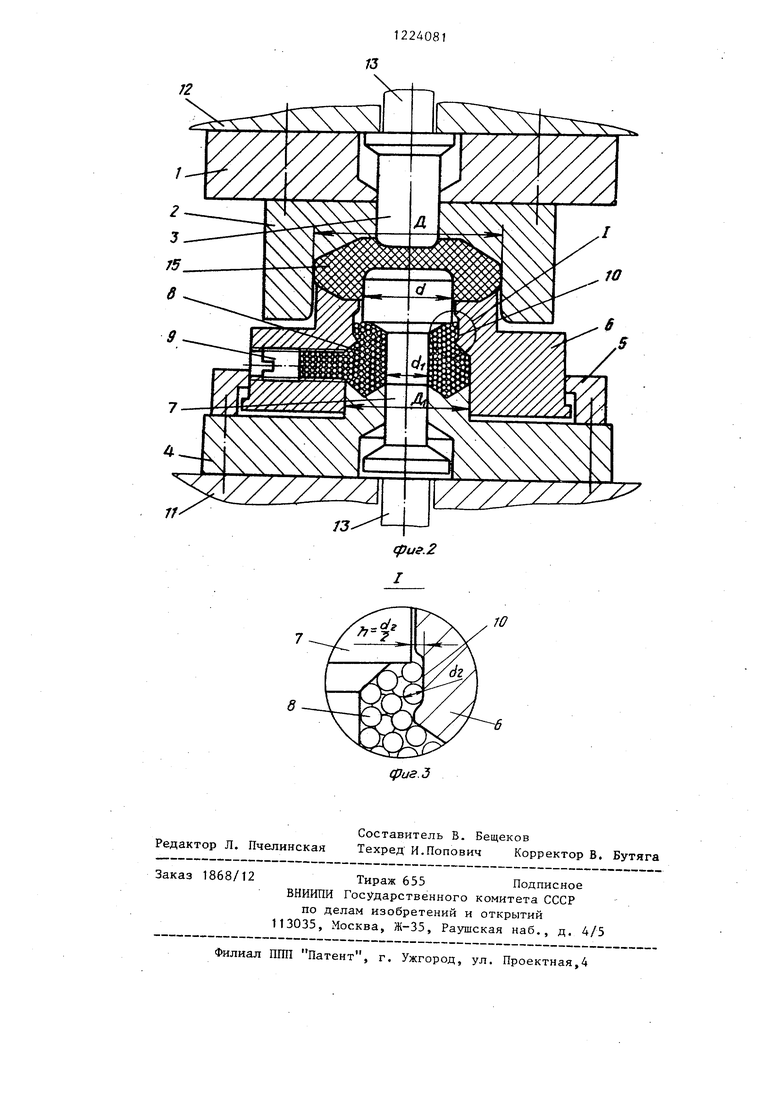

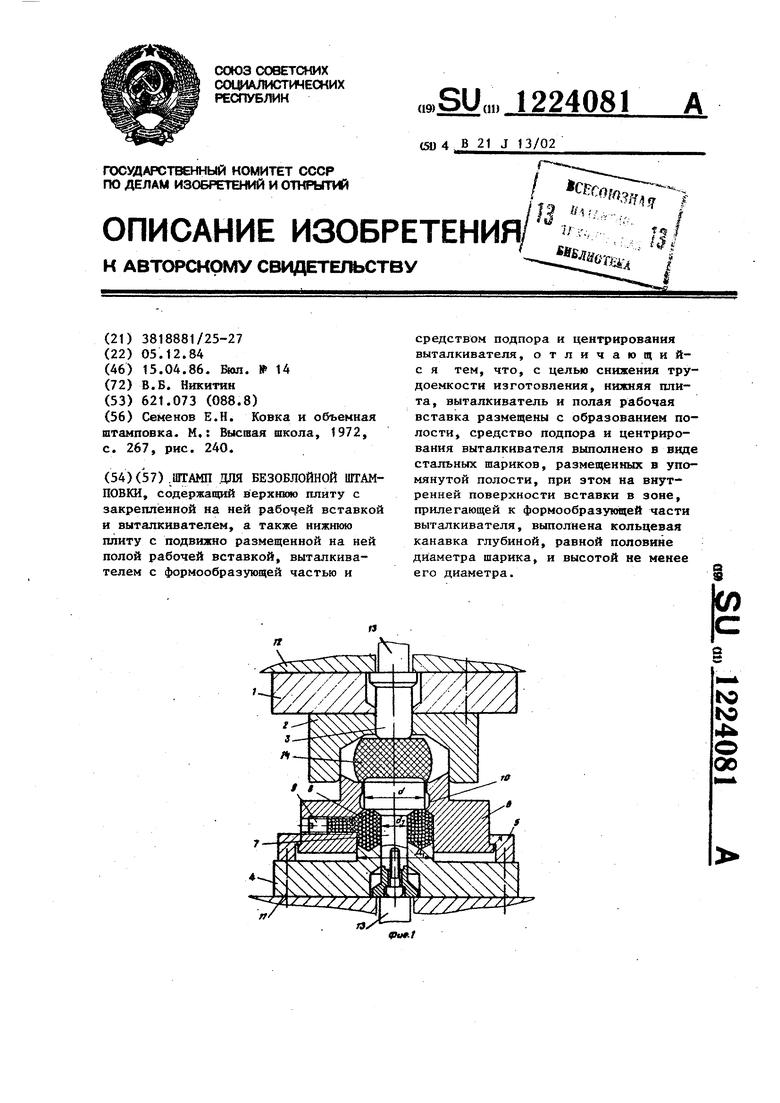

На фиг.1 показан штамп для без- облойной штамповки в момент начала деформации поковки; на фиг.2 - то же в момент окончания деформации поковки; на фиг.З - узел I на фиг.1,

Штамп для безоблойной штамповки содержит верхнюю плиту 1, на которой закреплена рабочая вставка 2 с выталкивателем 3, нижнкно плиту 4, на которой с помощью державки 5 подвижно установлена нижняя ковочная вставка 6 и нижний выталкиватель 7. В полости между подвижно установленной вставкой 6, выталкивателем 7 и нижней плитой 4 размещены стальные шарики 8. Объем шариков в полости регулируется посредством винта 9 во вставке 6. Выталкиватель 7 для удобства сборки выполнен составным. Площадь проекции гравюры подвижно установленной вставки 6 в 2,1 раза больше площади проекции выталкива- теля 7. Штамп крепится к нижней 11 и к верхней 12 плитам пресса с выталкивателями 13. Приняты обозначения: Д - максимальньй диаметр поковки; d - максимальный диаметр наметки; Д - диаметр камеры под шарики; d - диаметр стержня выталкивателя. В подвижной вставке 6 выполнена цилиндрическая канавка 10 глубиной, равной половине диаметра шарика 8.

Штамп работает следующим образом.

Нагретая заготовка 14 укладывается на нижний выталкитель 7. Верхняя плита 12 пресса с верхней плитой 1

224081

начинает опускаться. При этом верхняя ковочная вставка 2 начинает формообразование поковки. В первый момент усилие штамповки через заго5 товку 14 передается на нижний выталкиватель 7, и он опускается до упора в плиту 11 пресса. При зтом усилие штамповки через стальные шарики 8 передается подвижно установ16 ленной вставке 6, которая поднимается в крайнее верхнее положение (фиг.1). При дальнейшем формообразовании контактная поверхность заготовки 14 и гравюры штампа увеличи15 Бается, и наступает момент,когда

силы давления на подвижно установленную вставку 6 и выталкиватель 7 управновешиваются. При дальнейшем увеличении контактной поверхности

20 гравюры вставки 6(а это по условию проектирования штампа совпадает с полным заполнением рабочей полости) усилие на гравюру вставки 6 превысит усилие на выталкиватель 7. В

25 этом случае вставка 6 опустится, стальные шарики 8 передвинутся под выталкиватель 7, который поднимется на некоторую величину, которая зависит от соотношения проекций площа30 дей вставки 6 и выталкивателя 7, контактирующих со стальными шариками 8. Компенсация излишка металла определяется разностью объемов при опускании вставки 6 и по перемещению

3 вверу выталкивателя 7 (фиг.2), В

момент взаимного перемещения подвижной вставки 6 и выталкивателя 7 шарики 8 перемещаются в открывшуюся канавку 10, тем самым дополнительно

40 компенсируя часть избытка металла поковки 15

После окончания процесса штамповки поковку 15 извлекают из штампа. Для получения следующей поковки весь

45 процесс повторяют.

J2

Составитель В. Бещеков Редактор Л. Пчелинская Техред И.Попович Корректор В. Бутяга

Заказ 1868/12Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

Сраг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| Штамп для безоблойной штамповки | 1982 |

|

SU1026918A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| Штамп для штамповки деталей | 1987 |

|

SU1503964A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| Семенов E.H | |||

| Ковка и объемная штамповка | |||

| М,: Высшая школа, 1972, с | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1986-04-15—Публикация

1984-12-05—Подача