Изобретение относится к области кузнечно-прессового машиностроения, в частности, к штампам для горячей объемной штамповки коленчатых валов.

Известен штамп для горячей штамповки коленчатого вала, содержащий верхнюю и нижнюю штамповые плиты, сочлененные посредством направляющих элементов, несущие закрепленные на них инструментальные вставки с выполненными в них гравюрами. (см., например, А.Н.Брюханов, А.В.Ребельский “Горячая штамповка. Конструирование и расчет штампов - М.: Машгиз, 1952, с. 274-280, рис. 282...285). Также известен штамп для штамповки поковок коленчатого вала, где заготовка из предварительно деформированного проката поступает на первую позицию штампа и затем в штампе ей придают форму коленчатого вала (см., например, Семендий В.И., Акаро И.Л., Волосов Н.Н. Прогрессивные технологии, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа. - М.: Машиностроение, 1989, с. 227, рис. 118).

Недостаток известных штампов заключается в том, что деформирование исходной заготовки осуществляется в открытом штампе с истечением металла в облой перпендикулярно боковым поверхностям поковки, из-за чего в шатунных шейках коленвала формируется произвольная ориентация поверхностных волокон, следствием чего является более ранний износ шатунных шеек коленвала при эксплуатации.

Наиболее близким техническим решением штампа для горячей штамповки коленчатого вала, принятым за прототип, является техническое решение штампа, описанное в статье Крук А.Т. Производство поковок коленчатых валов автомобильных двигателей”. Журнал “Кузнечно-штамповочное производство. Обработка металлов давлением.” № 12, 2002, с. 7-14. Прототип обладает теми же недостатками, что и аналог, кроме того, основной недостаток его заключается в том, что он не позволяет использовать заготовки коленвалов с окончательно оформленными по диаметру коленными шейками с гибкой коленвала в одной из инструментальных вставок.

Указанные недостатки устраняются тем, что штамп снабжен силовыми зажимными элементами, расположенными в инструментальных вставках, образующими замкнутые удерживающие поверхности вокруг коленных шеек вала при формообразовании остальных его элементов.

Кроме того, силовые зажимные элементы выполнены разъемными с кольцевым замыканием по коленным шейкам вала и установлены на упругих силовых опорах.

Сравнительный анализ с известными техническими решениями штампов для горячей штамповки коленчатого вала показал, что заявляемый штамп обеспечивает удерживание заготовки за окончательно оформленные поверхности коленных шеек и последующее истечение материала в инструментальных вставках для предварительной и окончательной штамповки, не допускает выхода наружу поверхностных волокон коленных шеек, а оставляет их направленными параллельно оси вала, чем значительно повышается прочность коленвала, а следовательно и его долговечность. Кроме того, штамп обеспечивает заведомо ориентированное направление волокон материала, так как позволяет осуществлять гибку заготовки уже на первой позиции.

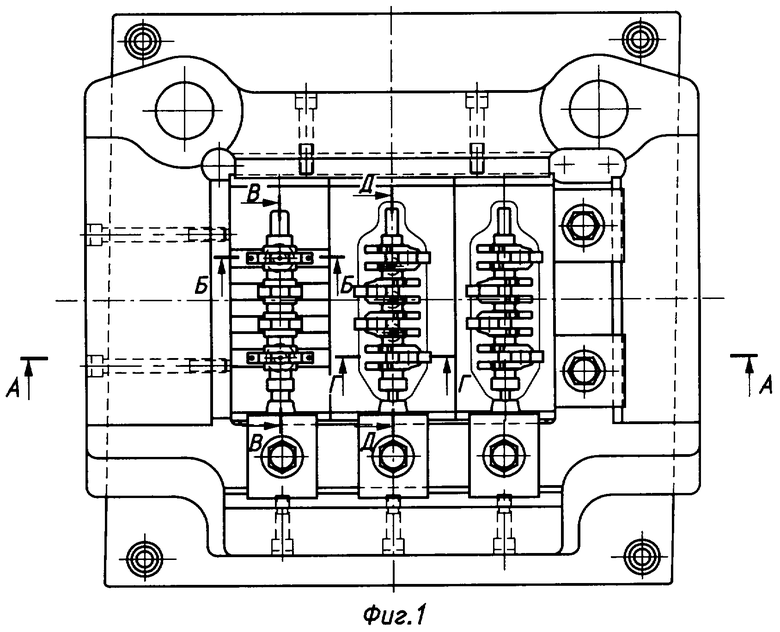

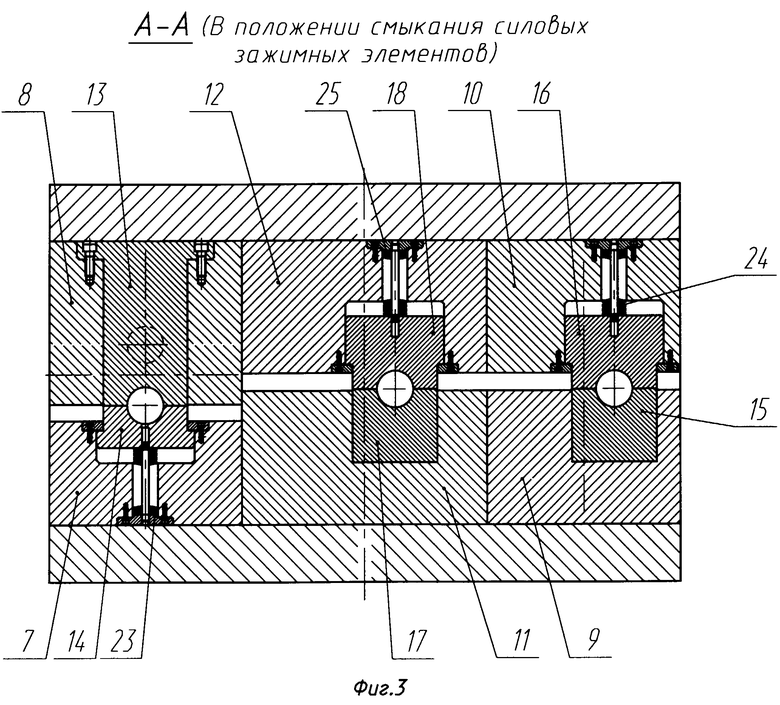

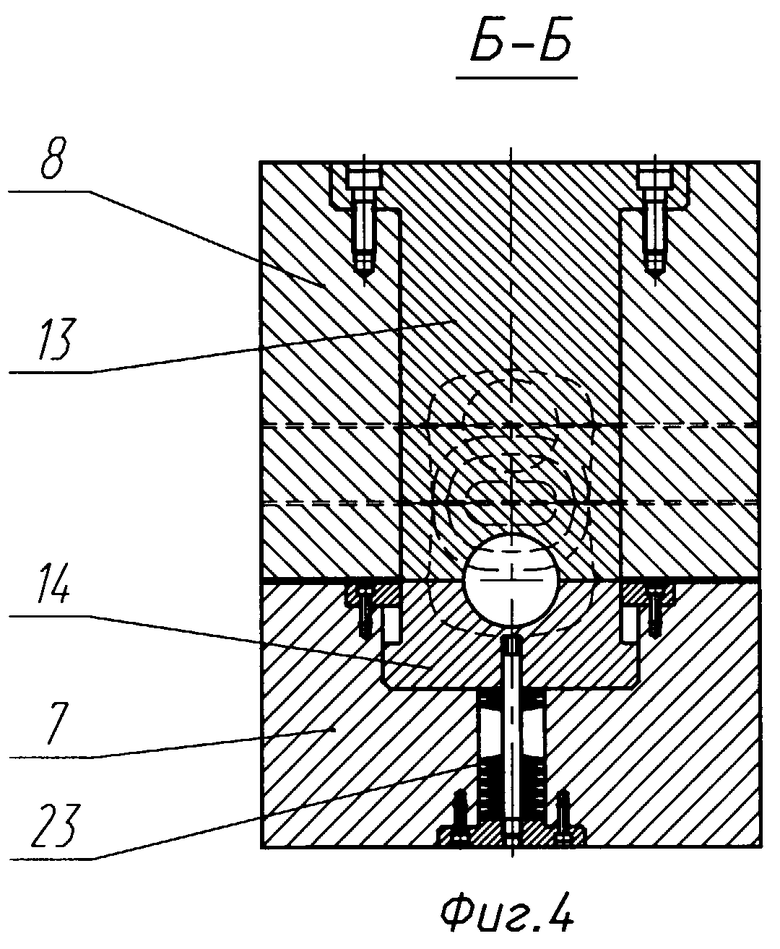

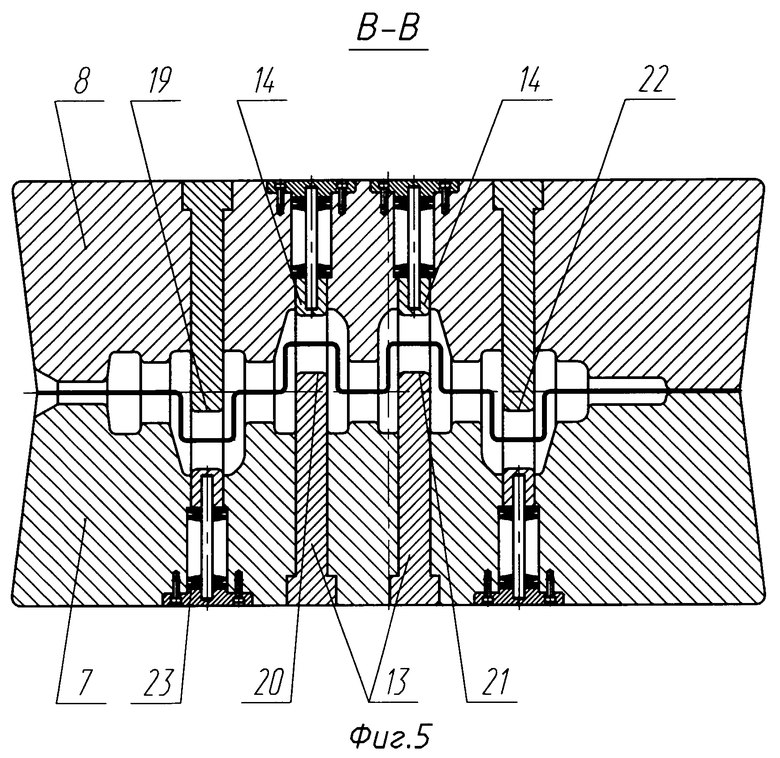

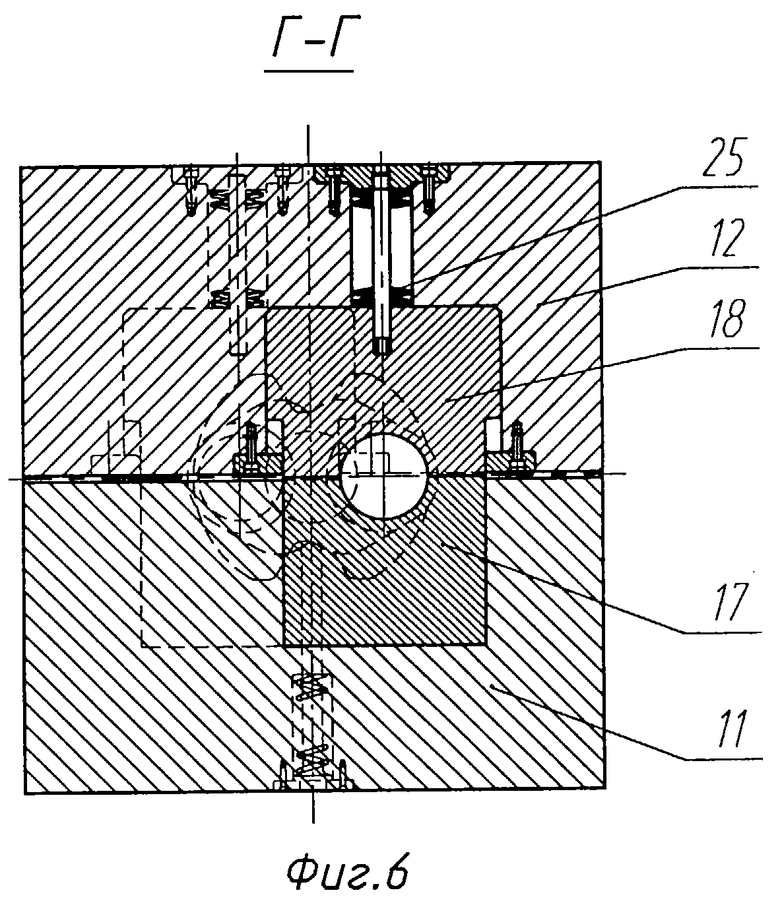

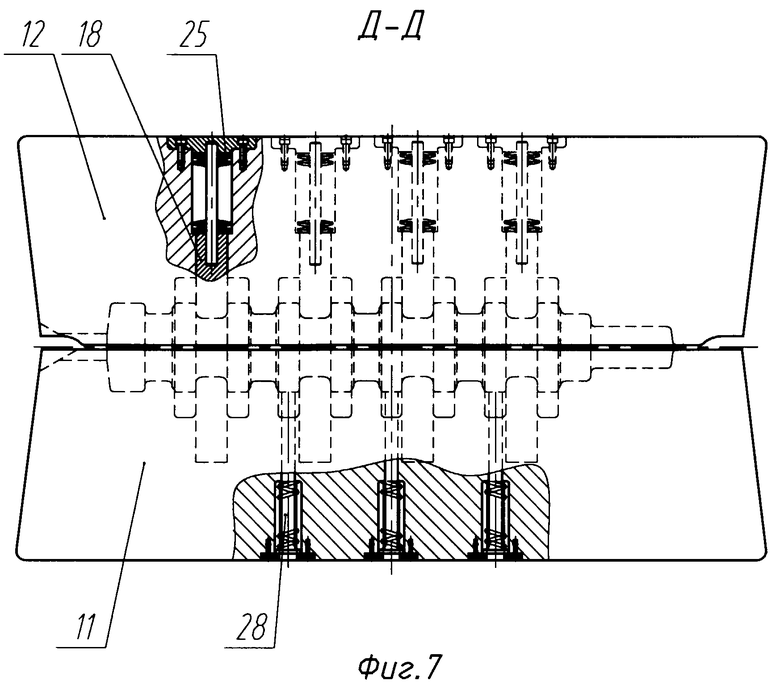

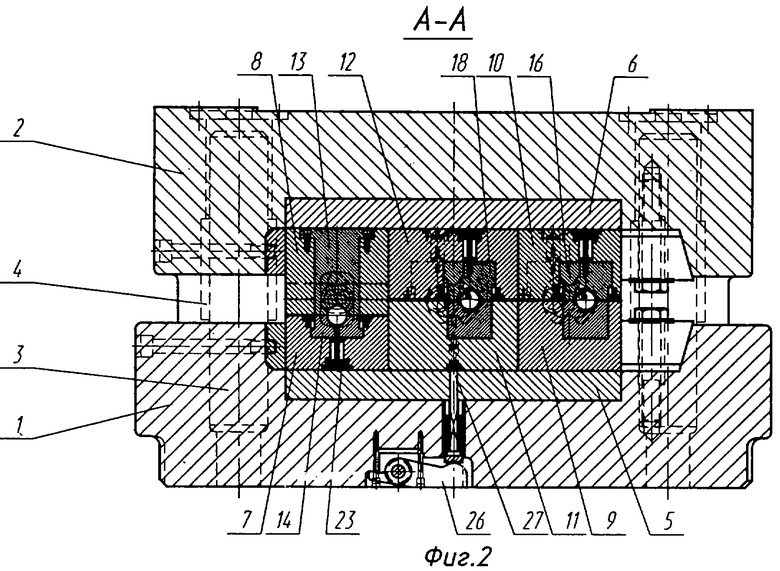

Заявляемый штамп поясняется чертежами, где представлены на фиг.1 - вид на разомкнутый штамп сверху; фиг.2 - сечение штампа А-А на фиг.1; фиг.3 - сечение штампа А-А в положении смыкания силовых зажимных элементов до начала деформирования металла; фиг.4 - сечение Б-Б гибочных вставок; фиг.5 - сечение В-В гибочных вставок по продольной оси коленвала; фиг.6 - сечение Г-Г вставок для объемного деформирования; фиг.7 - сечение Д-Д штамповых вставок (фиг.1).

Штамп для горячей штамповки коленчатого вала содержит нижнюю штамповую плиту 1, верхнюю штамповую плиту 2, направляющие элементы 3 и 4, выполненные в форме колонок и втулок, опорные плиты 5 и 6 для установки инструментальных вставок 7, 8 - для гибки заготовки коленвала, 9, 10 - для предварительного деформирования и 11, 12 - для окончательного деформирования. Инструментальные вставки 7, 8, 9, 10, 11, 12 снабжены силовыми зажимными элементами 13, 14, 15, 16, 17, 18, осуществляющими кольцевое замыкание по коленным шейкам 19, 20, 21, 22 коленвала, не позволяющее радиальное истечение материала коленных шеек. При этом силовые зажимные элементы 13 для гибочной вставки штампа и 15, 17 для деформирующих инструментальных вставок являются неподвижными, а силовые элементы 14 для гибочной вставки и 16, 18 для деформирующих инструментальных вставок являются подвижными, опирающимися на опорные упругие силовые элементы 23, 24, 25. Штамп снабжен выталкивателями 26, 27, 28, поднимающими заготовку на уровень зеркала штампа.

Штамп для горячей штамповки коленчатого вала работает следующим образом.

Нагретая заготовка после формовки ее до требуемого размера по диаметрам шатунных шеек укладывается на выступающие нижние неподвижные силовые элементы 13 гибочной инструментальной вставки 7 прокатанными коленными шейками 19, 20, 21, 22. Включается пресс и ползун (на фиг. не показаны) с закрепленной на нем верхней половиной штампа движется вниз. При ходе ползуна вниз верхние силовые зажимные элементы достигают нижних силовых зажимных элементов, налагаются своими торцовыми поверхностями друг на друга, образуя жестко замкнутые кольца вокруг коленных шеек 19, 20, 21, 22 коленчатого вала, как показано на фиг.3. Под воздействием с одной стороны усилия пресса, а с другой противодействия опорных силовых упругих элементов 23 создается замыкание силовых зажимных элементов. При дальнейшем движении ползуна и верхней половины штампа вниз осуществляется гибка заготовки коленчатого вала, однако замкнутые кольцевые образующие поверхности вокруг коленных шеек 19, 20, 21, 22 не допускают радиального истечения материала. Пройдя крайнее нижнее положение ползун (на фиг. не показан) возвращается в крайнее верхнее положение. Штамп и инструментальная вставка 7, 8 размыкаются, размыкаются силовые зажимные элементы 13, 14, освобождая заготовку. Далее заготовка перекладывается в инструментальные вставки 9, 10 для предварительной, затем в 11, 12 - для окончательной штамповки. При этом заготовки так же, как и при гибке, укладываются на нижние силовые зажимные элементы 15, 17 и при ходе ползуна пресса вниз перед деформированием захватываются верхними зажимными элементами 16, 18, образуя вокруг коленных шеек 19, 20, 21, 22 замкнутые кольцевые полости, не позволяющие радиальному течению металла. Материал заготовок, располагающийся между коленными шейками, деформируется инструментальными вставками 9, 10, 11, 12, заполняя полости ручья и формируя остальные элементы поковки коленчатого вала. После подъема ползуна пресса выталкиватели 26, 27, 28 поднимают поковку на уровень зеркала штамповых вставок. Усилие смыкания силовых зажимных элементов 13, 14, 15, 16, 17, 18 определяется усилием опорных упругих силовых элементов, при превышении которого на операциях технологического усилия деформирования, опорные упругие силовые элементы 23, 24, 25 проседают в пределах пути деформирования, не позволяя силовым зажимным элементам как разомкнуться, так и деформировать материал коленных шеек.

Таким образом, заявляемый штамп обеспечивает силовое замыкание полученных методом прокатки и другими методами заготовок коленчатых валов за счет удержания их за коленные шейки в инструменте, не допускает произвольного направления поверхностных волокон коленных шеек при формообразовании других участков коленчатого вала и тем самым обеспечивает повышенную прочность и долговечность коленчатого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА | 2002 |

|

RU2247623C2 |

| СПОСОБ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1991 |

|

RU2008124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Штамп для объемной штамповки | 1976 |

|

SU608599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Штамп для горячего деформирования малопластичных металлов и сплавов | 1984 |

|

SU1292891A1 |

| Штамп для объемной штамповки поковок | 1990 |

|

SU1750833A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1989 |

|

SU1615969A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

Изобретение относится к области кузнечно-прессового машиностроения, в частности, к штампам для горячей объемной штамповки коленчатых валов. Штамп для горячей штамповки коленчатого вала содержит верхнюю и нижнюю штамповые плиты, сочлененные посредством направляющих элементов, и инструментальные вставки с выполненными в них гравюрами, закрепленные на штамповых плитах. Штамп снабжен силовыми зажимными элементами, расположенными в инструментальных вставках. Силовые элементы образуют замкнутые удерживающие поверхности вокруг коленных шеек вала при формообразовании остальных его элементов. В результате обеспечивается уменьшение размеров зубчатого колеса при транспортировке. 2 з.п. ф-лы, 7 ил.

| КРУК А.Т | |||

| Производство поковок коленчатых валов автомобильных двигателей | |||

| КШП ОМД, №12, 2002, с.7-14 | |||

| Устройство для получения заготовок коленчатых валов | 1988 |

|

SU1701418A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

| СПОСОБ КОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ НА ГИДРАВЛИЧЕСКИХ ПРЕССАХ | 1992 |

|

RU2015785C1 |

| FR 1586404 A, 20.02.1970 | |||

| US 5022129 А, 11.06.1991. | |||

Авторы

Даты

2004-12-10—Публикация

2003-04-17—Подача