Изобретение относится к способам изготовления изделий, образованных из трубчатых заготовок, в частности гофрированных полых изделий из термопластов, и может быть использовано в производстве ремней и поясов, например, для крепления мочеприемника, а также в качестве фурнитуры в галантерейной промышленности.

Цель изобретения является повышение качества изделий за счет повышения их прочности и декоративных свойств.

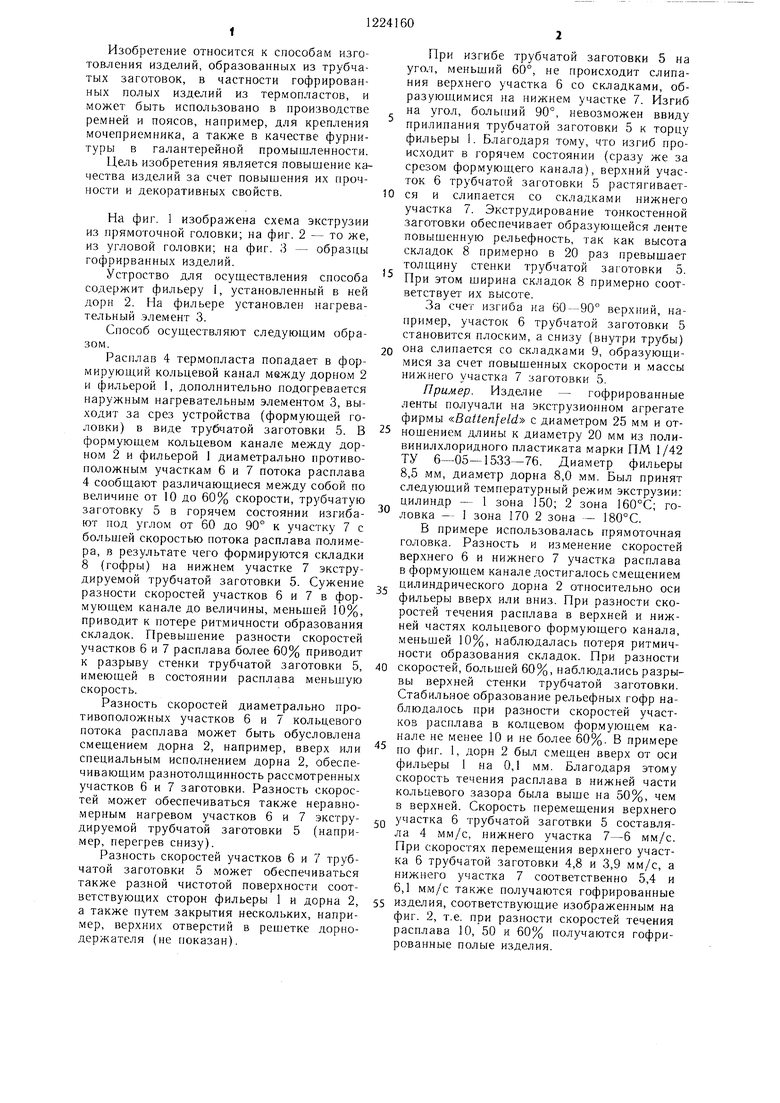

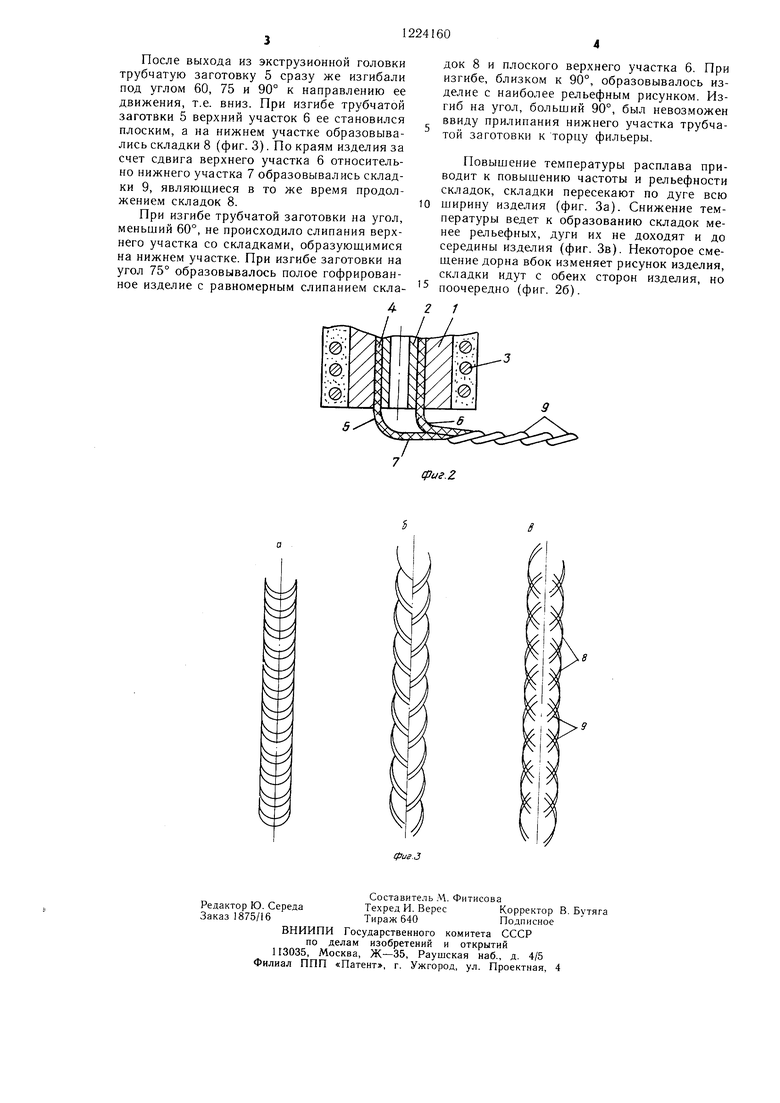

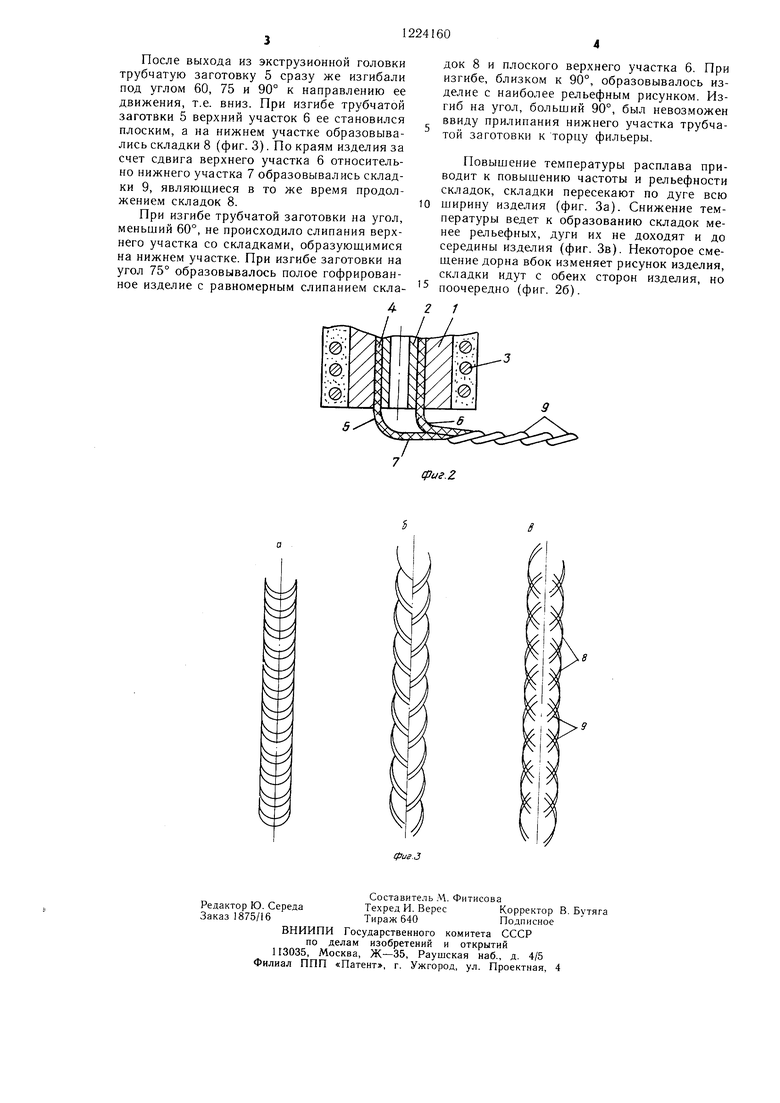

На фиг. 1 изображена схема экструзии из прямоточной головки; на фиг. 2 - то же, из угловой головки; на фиг. 3 - образцы гофрирванных изделий.

При изгибе трубчатой заготовки 5 на угол, меньший 60°, не происходит слипания верхнего участка 6 со складками, образующимися на нижнем участке 7. Изгиб на угол, больплий 90°, невозможен ввиду прилипания трубчатой заготовки 5 к торцу фильеры 1. Благодаря тому, что изгиб происходит в горячем состоянии (сразу же за срезом формующего канала), верхний участок 6 трубчатой заготовки 5 растягивает- 10 ся и слипается со складками нижнего участка 7. Экструдирование тонкостенной заготовки обеспечивает образующейся ленте повышенную рельефность, так как высота складок 8 примерно в 20 раз превышает толщину стенки трубчатой заготовки 5.

Устроство для осуществления способаПри этом ширина складок 8 примерно соотсодержит фильеру 1, установленный в ней дорн 2. На фильере установлен нагревательный элемент 3.

Способ осуществляют следующим образом.

Расплав 4 термопласта попадает в формирующий кольцевой канал между дорном 2 и фильерой 1, дополнительно подогревается наружным нагревательным элементом 3, выходит за срез устройства (формующей говетствует их высоте.

За счет изгиба на 60-90° верхний, например, участок 6 трубчатой заготовки 5 становится плоским, а снизу (внутри трубы) 20 она слипается со складками 9, образующимися за счет повыщенных скорости и массы нижнего участка 7 заготовки 5.

пример. Изде/тие - гофрированные ленты получали на экструзионном агрегате фирмы «Battenfeld с диаметром 25 мм и отчовки) в виде трубчатой заготовки 5. В 25 ношением длины к диаметру 20 мм из ноли- формующем кольцевом канале между дор-винилхлоридного пластиката марки ПМ 1/42

ном 2 и фильерой 1 диаметрально противо-ТУ 6-05-1533-76. Диаметр фильеры

положным участкам 6 и 7 потока расплава8,5 мм, диа.метр дорна 8,0 мм. Был принят

4 сообщают различающиеся между собой последующий температурный режим экструзии:

цилиндр - 1 зона 150; 2 зона 160°С; головка - 1 зона 170 2 зона - 180°С.

В примере использовалась прямоточная головка. Разность и изменение скоростей верхнего 6 и нижнего 7 участка расплава в формующем канале достигалось смещением цилиндрического дорна 2 относительно оси

величине от 10 до 60% скорости, трубчатую

заготовку 5 в горячем состоянии изгибают под углом от 60 до 90° к участку 7 с большей скоростью потока расплава полимера, в результате чего формируются складки 8 (гофры) на нижнем участке 7 экстру- дируемой трубчатой заготовки 5. Сужение разности скоростей участков 6 и 7 в формующем канале до величины, меньшей 10%, приводит к потере ритмичности образования складок. Превышение разности скоростей участков 6 и 7 расплава более 60% приводит

30

35

фильеры вверх или вниз. При разности скоростей течения расплава в верхней и нижней частях кольцевого формующего канала, меньшей 10%, наблюдалась потеря ритмичности образования складок. При разности

к разрыву стенки трубчатой заготовки 5, 40 скоростей, большей 60%, наблюдались разрывы верхней стенки трубчатой заготовки. Стабильное образование рельефных гофр наблюдалось при разности скоростей участков расплава в колцевом формующем канале не менее 10 и не более 60%. В примере

имеющеи в состоянии расплава меньшую скорость.

Разность скоростей диаметрально противоположных участков 6 и 7 кольцевого

потока расплава может быть обусловлена.. . ..,„. -. -.

смещением дорна 2, например, вверх или по фиг. 1, дорн 2 был с.мещен вверх от оси специальным исполнением дорна 2, обеспе-фильеры 1 на 0,1 мм. Благодаря этому

чивающим разнотолщинность рассмотренных участков 6 и 7 заготовки. Разность скоросвы верхней стенки трубчатой заготовки. Стабильное образование рельефных гофр наблюдалось при разности скоростей участков расплава в колцевом формующем канале не менее 10 и не более 60%. В примере

тей может обеспечиваться также неравноскорость течения расплава в нижней части кольцевого зазора была выше на 50%, чем в верхней. Скорость перемещения верхнего

мерным нагревом участков 6 и 7 экстру- д участка 6 трубчатой заготвки 5 составляла 4 мм/с, нижнего участка 7-6 мм/с. При скоростях перемещения верхнего участка 6 трубчатой заготовки 4,8 и 3,9 мм/с, а нижнего участка 7 соответственно 5,4 и 6,1 мм/с также получаются гофрированные

дируемой трубчатой заготовки 5 (например, перегрев снизу).

Разность скоростей участков 6 и 7 трубчатой заготовки 5 может обеспечиваться также разной чистотой поверхности соответствующих сторон фильеры 1 и дорна 2, 55 изделия, соответствующие изображенным на

фиг. 2, т.е. при разности скоростей течения расплава 10, 50 и 60% получаются гофрированные полые изделия.

а также путем закрытия нескольких, например, верхних отверстий в рещетке дорно- держателя (не показан).

При изгибе трубчатой заготовки 5 на угол, меньший 60°, не происходит слипания верхнего участка 6 со складками, образующимися на нижнем участке 7. Изгиб на угол, больплий 90°, невозможен ввиду прилипания трубчатой заготовки 5 к торцу фильеры 1. Благодаря тому, что изгиб происходит в горячем состоянии (сразу же за срезом формующего канала), верхний участок 6 трубчатой заготовки 5 растягивает- ся и слипается со складками нижнего участка 7. Экструдирование тонкостенной заготовки обеспечивает образующейся ленте повышенную рельефность, так как высота складок 8 примерно в 20 раз превышает толщину стенки трубчатой заготовки 5.

При этом ширина складок 8 примерно соотВ примере использовалась прямоточная головка. Разность и изменение скоростей верхнего 6 и нижнего 7 участка расплава в формующем канале достигалось смещением цилиндрического дорна 2 относительно оси

фильеры вверх или вниз. При разности скоростей течения расплава в верхней и нижней частях кольцевого формующего канала, меньшей 10%, наблюдалась потеря ритмичности образования складок. При разности

скоростей, большей 60%, наблюдались разры.. . ..,„. -. -.

по фиг. 1, дорн 2 был с.мещен вверх от оси фильеры 1 на 0,1 мм. Благодаря этому

вы верхней стенки трубчатой заготовки. Стабильное образование рельефных гофр наблюдалось при разности скоростей участков расплава в колцевом формующем канале не менее 10 и не более 60%. В примере

скорость течения расплава в нижней части кольцевого зазора была выше на 50%, чем в верхней. Скорость перемещения верхнего

участка 6 трубчатой заготвки 5 составляла 4 мм/с, нижнего участка 7-6 мм/с. При скоростях перемещения верхнего участка 6 трубчатой заготовки 4,8 и 3,9 мм/с, а нижнего участка 7 соответственно 5,4 и 6,1 мм/с также получаются гофрированные

изделия, соответствующие изображенным на

фиг. 2, т.е. при разности скоростей течения расплава 10, 50 и 60% получаются гофрированные полые изделия.

После выхода из экструзионной головки трубчатую заготовку 5 сразу же изгибали под углом 60, 75 и 90° к направлению ее движения, т.е. вниз. При изгибе трубчатой заготвки 5 верхний участок 6 ее становился плоским, а на нижнем участке образовывались складки 8 (фиг. 3). По краям изделия за счет сдвига верхнего участка 6 относительно нижнего участка 7 образовывались складки 9, являющиеся в то же время продолжением складок 8.

При изгибе трубчатой заготовки на угол, меньший 60°, не происходило слипания верхнего участка со складками, образующимися на нижнем участке. При изгибе заготовки на угол 75° образовывалось полое гофрированное изделие с равномерным слипанием скла

док 8 и плоского верхнего участка 6. При изгибе, близком к 90°, образовывалось изделие с наиболее рельефным рисунком. Изгиб на угол, больший 90°, был невозможен ввиду прилипания нижнего участка трубчатой заготовки к торцу фильеры.

Повышение температуры расплава приводит к повышению частоты и рельефности складок, складки пересекают по дуге всю

10 ширину изделия (фиг. За). Снижение температуры ведет к образованию складок менее рельефных, дуги их не доходят и до середины изделия (фиг. Зв). Некоторое смещение дорна вбок изменяет рисунок изделия, складки идут с обеих сторон изделия, но

поочередно (фиг. 26).

2 1

LJ.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гофрированных трубчатых изделий из термопластов | 1978 |

|

SU706250A1 |

| Способ изготовления трехслойных конструкций с гофрировальным заполнителем | 1990 |

|

SU1822898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2029835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ БИГОВКИ ЛИСТОВОГО МАТЕРИАЛА | 2007 |

|

RU2356674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОГО ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2307032C1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ | 2007 |

|

RU2434619C2 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103136C1 |

| Установка для изготовления армированных ориентировочных термопластичных пленок | 1972 |

|

SU499125A1 |

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU322278A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-04-15—Публикация

1985-01-08—Подача