ГО 12 11 6 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного формования изделий из термопластичного материала | 1989 |

|

SU1717398A1 |

| Устройство для формования изделий из полимерных материалов | 1980 |

|

SU891464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ И ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2085373C1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| ЭКСТРУЗИОННАЯ НАСАДКА, ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ СОТОВОГО ПОЛИКАРБОНАТА | 2013 |

|

RU2558116C2 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1982 |

|

SU1109314A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ ПРИ ИЗГОТОВЛЕНИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2084341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЭКСТРУДИРОВАННОЙ МНОГОСЛОЙНОЙ ТРУБЫ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ТРУБА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2001 |

|

RU2182868C1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| Экструзионная головка для полимерных материалов | 1980 |

|

SU929445A1 |

Изобретение относится к полимерному машиностроению и м. б. использовано для производства труб из полимерных материалов. Цель изобретения - повышение качества готового изделия за счет обеспечения регулирования толщины смазочной пленки. Устройство для изготовления трубчатых изделий содержит фильеру со средствами подачи смазки от системы подвода, калибрующую насадку. Диаметр насадки выбран больше диаметра фильеры. По внутренней поверхности калибрующей насадки выполнена кольцевая камера. Она сообщена с системой сбора смазки Втулка из пористого материала установлена в кольцевой камере. Насадка м. б. снабжена приводом окружного вращения. Через фильеру из средств подачи подается смазка, что способствует уменьшению трения и повышению качества изделия. Избыток смазки удаляется через втулку из пористого материала в систему отвода. Для более равномерного распределения смазки насадка может вращаться посредством привода вращения. 1 з.п. ф-лы, 2 ил. 8 (Л

Фиг. 1

Изобретение относится к химическому машиностроению и может быть использовано для производства труб из полимерных материалов методом экструзии.

Цель изобретения - повышение качества готового изделия за счет обеспечения регулирования толщины смазочной пленки.

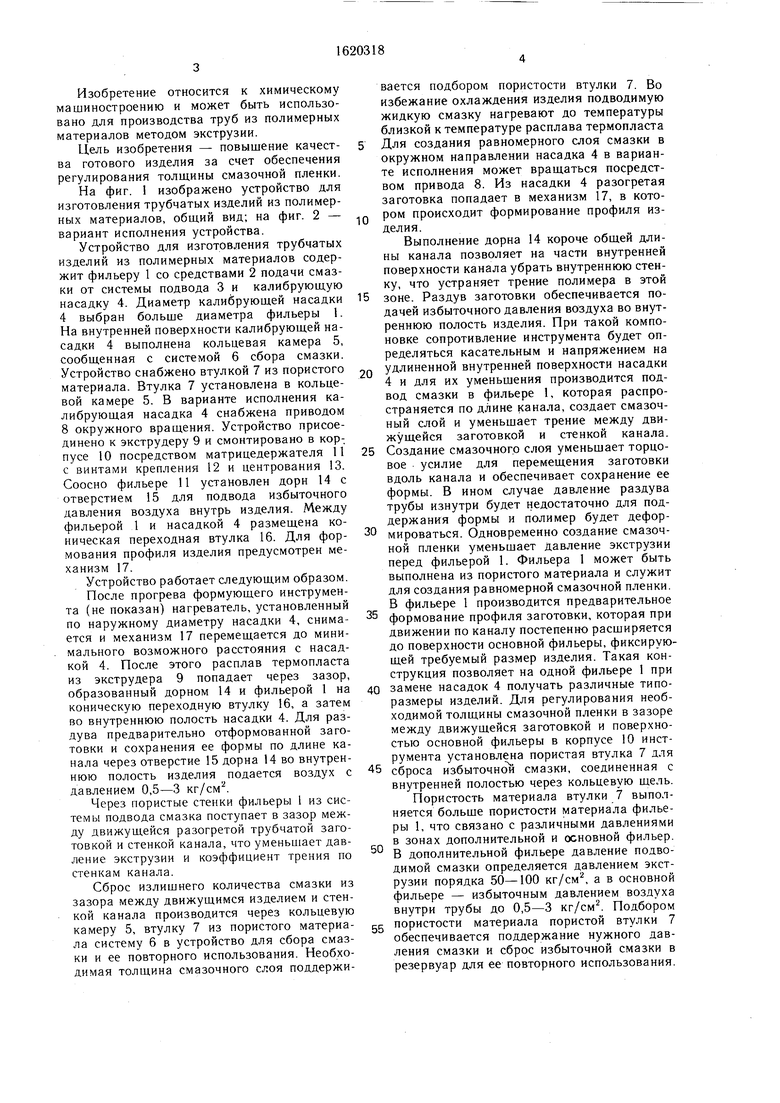

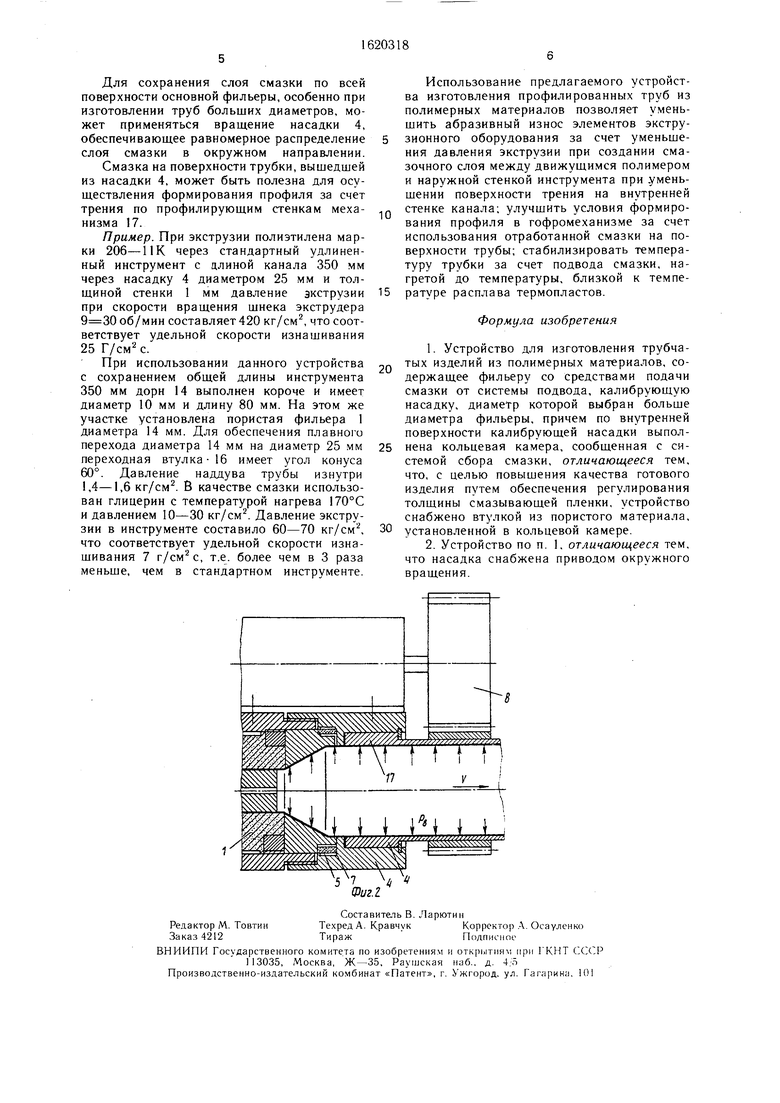

На фиг. 1 изображено устройство для изготовления трубчатых изделий из полимерных материалов, общий вид; на фиг. 2 - вариант исполнения устройства.

Устройство для изготовления трубчатых изделий из полимерных материалов содержит фильеру 1 со средствами 2 подачи смазки от системы подвода 3 и калибрующую насадку 4. Диаметр калибрующей насадки 4 выбран больше диаметра фильеры 1. На внутренней поверхности калибрующей насадки 4 выполнена кольцевая камера 5, сообщенная с системой 6 сбора смазки. Устройство снабжено втулкой 7 из пористого материала. Втулка 7 установлена в кольцевой камере 5. В варианте исполнения калибрующая насадка 4 снабжена приводом 8 окружного вращения. Устройство присоединено к экструдеру 9 и смонтировано в корпусе 10 посредством матрицедержателя 11 с винтами крепления 12 и центрования 13. Соосно фильере 11 установлен дорн 14 с отверстием 15 для подвода избыточного давления воздуха внутрь изделия. Между фильерой 1 и насадкой 4 размещена коническая переходная втулка 16. Для формования профиля изделия предусмотрен механизм 17.

Устройство работает следующим образом.

После прогрева формующего инструмента (не показан) нагреватель, установленный по наружному диаметру насадки 4, снимается и механизм 17 перемещается до минимального возможного расстояния с насадкой 4. После этого расплав термопласта из экструдера 9 попадает через зазор, образованный дорном 14 и фильерой 1 на коническую переходную втулку 16, а затем во внутреннюю полость насадки 4. Для раздува предварительно отформованной заготовки и сохранения ее формы по длине канала через отверстие 15 дорна 14 во внутреннюю полость изделия подается воздух с давлением 0,5-3 кг/см2.

Через пористые стенки фильеры 1 из системы подвода смазка поступает в зазор между движущейся разогретой трубчатой заготовкой и стенкой канала, что уменьшает давление экструзии и коэффициент трения по стенкам канала.

Сброс излишнего количества смазки из зазора между движущимся изделием и стенкой канала производится через кольцевую камеру 5, втулку 7 из пористого материала систему 6 в устройство для сбора смазки и ее повторного использования. Необходимая толщина смазочного слоя поддерживается подбором пористости втулки 7. Во избежание охлаждения изделия подводимую жидкую смазку нагревают до температуры близкой к температуре расплава термопласта

Для создания равномерного слоя смазки в окружном направлении насадка 4 в варианте исполнения может вращаться посредством привода 8. Из насадки 4 разогретая заготовка попадает в механизм 17, в котором происходит формирование профиля изделия.

Выполнение дорна 14 короче общей длины канала позволяет на части внутренней поверхности канала убрать внутреннюю стенку, что устраняет трение полимера в этой

зоне. Раздув заготовки обеспечивается подачей избыточного давления воздуха во внутреннюю полость изделия. При такой компоновке сопротивление инструмента будет определяться касательным и напряжением на

Q удлиненной внутренней поверхности насадки 4 и для их уменьшения производится подвод смазки в фильере 1, которая распространяется по длине канала, создает смазочный слой и уменьшает трение между движущейся заготовкой и стенкой канала.

5 Создание смазочного слоя уменьшает торцовое усилие для перемещения заготовки вдоль канала и обеспечивает сохранение ее формы. В ином случае давление раздува трубы изнутри будет недостаточно для поддержания формы и полимер будет дефор0 мироваться. Одновременно создание смазочной пленки уменьшает давление экструзии перед фильерой 1. Фильера 1 может быть выполнена из пористого материала и служит для создания равномерной смазочной пленки. В фильере 1 производится предварительное

5 формование профиля заготовки, которая при движении по каналу постепенно расширяется до поверхности основной фильеры, фиксирующей требуемый размер изделия. Такая конструкция позволяет на одной фильере 1 при

0 замене насадок 4 получать различные типоразмеры изделий. Для регулирования необходимой толщины смазочной пленки в зазоре между движущейся заготовкой и поверхностью основной фильеры в корпусе 10 инструмента установлена пористая втулка 7 для

5 сброса избыточной смазки, соединенная с внутренней полостью через кольцевую щель. Пористость материала втулки 7 выполняется больше пористости материала фильеры 1, что связано с различными давлениями в зонах дополнительной и основной фильер. В дополнительной фильере давление подводимой смазки определяется давлением экструзии порядка 50-100 кг/см2, а в основной фильере - избыточным давлением воздуха внутри трубы до 0,5-3 кг/см2. Подбором

5 пористости материала пористой втулки 7 обеспечивается поддержание нужного давления смазки и сброс избыточной смазки в резервуар для ее повторного использования.

0

Для сохранения слоя смазки по всей поверхности основной фильеры, особенно при изготовлении труб больших диаметров, может применяться вращение насадки 4, обеспечивающее равномерное распределение слоя смазки в окружном направлении.

Смазка на поверхности трубки, вышедшей из насадки 4, может быть полезна для осуществления формирования профиля за счет трения по профилирующим стенкам механизма 17.

Пример. При экструзии полиэтилена марки 206-ПК через стандартный удлиненный инструмент с длиной канала 350 мм через насадку 4 диаметром 25 мм и толщиной стенки 1 мм давление экструзии при скорости вращения шнека экструдера об/мин составляет 420 кг/см2, что соответствует удельной скорости изнашивания 25 Г/см2 с.

При использовании данного устройства с сохранением общей длины инструмента 350 мм дорн 14 выполнен короче и имеет диаметр 10 мм и длину 80 мм. На этом же участке установлена пористая фильера 1 диаметра 14 мм. Для обеспечения плавного перехода диаметра 14 мм на диаметр 25 мм переходная втулка- 16 имеет угол конуса 60°. Давление наддува трубы изнутри 1,4-1,6 кг/см2. В качестве смазки использован глицерин с температурой нагрева 170°С и давлением 10-30 кг/см2. Давление экструзии в инструменте составило 60-70 кг/см2, что соответствует удельной скорости изнашивания 7 г/см2 с, т.е. более чем в 3 раза меньше, чем в стандартном инструменте.

5V

Составитель В Л ар ют им

Техред А КравчукКорректор - Осауленко

ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при I КИТ ССОР

113035, Москва, Ж-35, Раушская наб. д 45 Производственно-издательский комбинат «Патент, г Ужгород, ул Гагарина. 101

Редактор М Товтик Заказ 4212

Использование предлагаемого устройства изготовления профилированных труб из полимерных материалов позволяет уменьшить абразивный износ элементов экструзнойного оборудования за счет уменьшения давления экструзии при создании смазочного слоя между движущимся полимером и наружной стенкой инструмента при уменьшении поверхности трения на внутренней

0 стенке канала; улучшить условия формирования профиля в гофромеханизме за счет использования отработанной смазки на поверхности трубы; стабилизировать температуру трубки за счет подвода смазки, нагретой до температуры, близкой к температуре расплава термопластов.

Формула изобретения

0 установленной в кольцевой камере

| Экструзионная головка для изготовления изделий из полимерного материала | 1978 |

|

SU722779A1 |

| Солесос | 1922 |

|

SU29A1 |

| Экструзионная головка для полимерных материалов | 1980 |

|

SU929445A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-01-15—Публикация

1988-10-31—Подача