Изобретение относится к области формования пластиков и может быть использовано для изготовления легких рельефных заполнителей, предназначенных для использования в конструкциях многослойных панелей в самолетостроении и других отраслях промышленности.

Известен способ изготовления заполнителя зигзагообразной гофрированной конструкции, в котором формирование гофра ведут методом гибки исходного гофрированного листового материала, при котором на выступах и впадинах рельефа участка исходной заготовки, равного по длине шагу зигзагообразного гофра, формируют соответственно впадины и выступы участка зигзагообразного гофра с образованием зигзагообразных линий излома по вершинам выступов и впадин (патент РФ №2100119).

Известен способ изготовления складчатой конструкции заполнителя многослойной панели, включающий сгибание листовой заготовки до образования зигзагообразных гофров объемной рельефной конструкции, в которой с обеих сторон листовой заготовки по линиям сгиба выступов и впадин развертки складчатой конструкции выполняют бороздки шириной, равной не менее толщины листа, глубиной и профилем, допускающим складывание зигзагообразных гофров складчатой конструкции (патент РФ №2238845).

Недостатками известных способов являются невозможность изготовления непрерывного полотна заполнителя, что не позволяет изготавливать крупногабаритные панели, и повышенная трудоемкость процесса.

Из уровня техники не выявлено аналогов, наиболее близких к заявляемому способу по совокупности существенных признаков и назначению.

Технической задачей заявляемого изобретения является снижение трудоемкости изготовления рельефного заполнителя и возможность получения гофрированного полотна и ячеистого заполнителя в едином процессе непрерывным способом, что позволяет изготавливать крупногабаритные панели.

Для решения поставленной технической задачи предложен способ изготовления рельефного заполнителя путем пластического деформирования термопластичного препрега, включающий последовательное формование первичной пилообразной гофры, гофры заданной структуры с полосами контактов и заданным углом изгиба и глубокого, симметричного в плоскости ячеистого рельефа, при этом глубину гофр устанавливают, исходя из следующих соотношений: Нп=0,55-0,65 Нр, Нг=0,78-0,88 Нп, где Нп - глубина первичной пилообразной гофры, Нг - глубина гофры заданной структуры, Нр - глубина ячеистого рельефа, формование первичной пилообразной гофры и гофры с заданной структурой ведут на холодных формообразователях в продольном направлении со скоростью протяжки 0,5-0,8 м/мин, формование ячеистого рельефа производят путем деформирования гофры заданной структуры в поперечном направлении с образованием плоских пятен контакта на вершинах ячеистого рельефа, а перед каждым формованием производят нагрев препрега до температуры на 20-30° ниже температуры плавления термопласта. Диаметр плоского пятна контакта на вершине ячеистого рельефа равен ширине полосы контакта гофры заданной структуры. В качестве термопласта для исходного препрега используют термопласт аморфного, полукристаллического или кристаллического строения с температурой стеклования или с температурой плавления ниже температуры деструкции полимера. При использовании исходного препрега с шириной, меньшей заданной ширины готового заполнителя, дополнительно производят сварку полос гофры заданной структуры до нужной ширины.

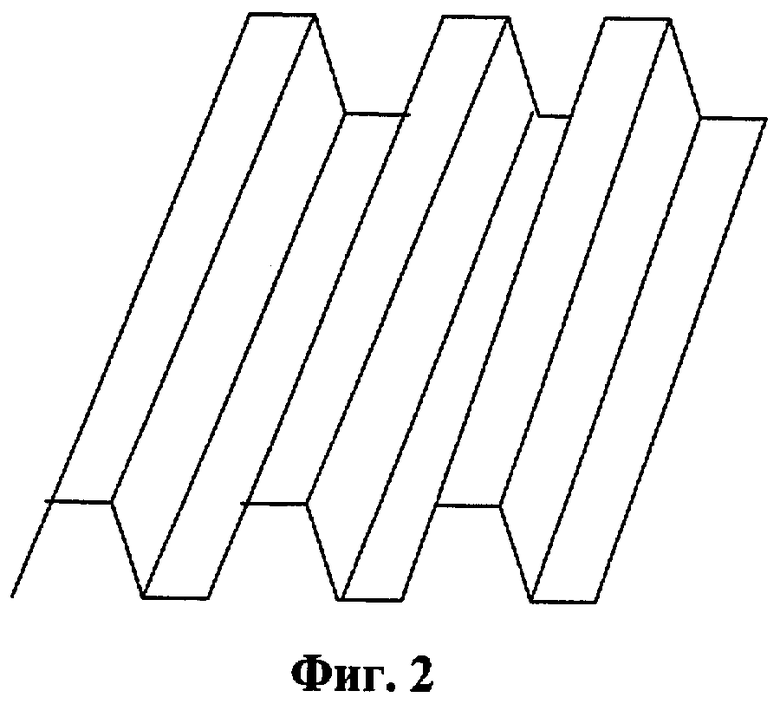

На фиг.1 представлена первичная пилообразная гофра, на фиг.2 - гофра заданной структуры с углом изгиба 85-87°, на фиг.3 - ячеистый рельефный заполнитель.

Предлагаемый способ реализуется следующим образом.

В начале процесса устанавливают заданную глубину гофр в соответствии с соотношениями: Нп=0,55-0,65 Нр, Нг=0,78-0,88 Нп, где Нп - глубина первичной пилообразной гофры, Нг - глубина гофры заданной структуры, Нр - глубина ячеистого рельефа. Далее производят формование первичной пилообразной гофры. Для этого препрег прогревают до температуры на 20-30° ниже температуры плавления термопласта в V-образных печах, направленных вершиной навстречу движущемуся полотну. Температура прогрева зависит от природы используемого термопласта. В качестве термопласта для препрега могут быть использованы термопласты аморфного, полукристаллического или кристаллического строения с температурой стеклования или температурой плавления ниже температуры деструкции полимера, например полисульфон, поликарбонат, полипропилен, а в качестве армирующего наполнителя - стекло-, угле-, органоткани с любой структурой плетения, в том числе и неподвижные, нетканые материалы. Затем производят формование прогретого препрега в продольном направлении со скоростью протяжки 0,5-0,8 м/мин на холодных ребристых формообразователях с образованием первичной пилообразной гофры. После этого производят формование гофры заданной структуры на дисковых валах, для чего поступающую с ребристых формообразователей первичную пилообразную гофру вновь прогревают до указанной температуры в узкой зоне, размер которой выбирается с таким расчетом, чтобы при вторичном прогреве гофра не потеряла пилообразную форму, то есть с сохранением заданной степени бокового сжатия. Прогретая пилообразная гофра поступает на холодные дисковые валы, где происходит формование гофры заданной структуры с углом изгибов 85-87° и с образованием полос контактов. Дисковые валы изменяют форму гофры, не изменяя периметр ширины элемента структуры складок. После этого гофру заданной структуры вновь прогревают и подают на штырьковые валы, где происходит окончательное формование ячеистого рельефа путем деформирования узкой зоны гофры заданной структуры в поперечном направлении с образованием на вершинах рельефа плоских пятен контакта диаметром, равным ширине полосы контакта гофры заданной структуры, при этом период повторяемости структурных элементов ячеистого рельефа равен периоду повторяемости структурных элементов гофры заданной структуры. При использовании препрега с шириной, меньшей заданной ширины готового заполнителя, дополнительно производят сварку полос полученной гофры заданной структуры до нужной ширины, при этом сварочный шов образуют из наложенных друг на друга краев гофры, а для увеличения прочности сварного шва на его стык накладывают ленту из термопласта, совместимого с термопластом, использованным при изготовлении препрега. При этом дальнейшее формование заполнителя из сплошного полотна может производиться без удаления сварочного устройства.

Преимуществом предлагаемого способа является то, что ячеистый рельефный заполнитель может производиться длиной, ограниченной только длиной исходного полотна и размерами помещения (приемного стола), таким образом обеспечивается возможность изготовления крупногабаритных панелей, например, для потолков, стен, перегородок, фальшбортов летательных аппаратов. Кроме того, при производстве заполнителя непрерывным способом уменьшается трудоемкость, так как сокращается количество операций, и уменьшается количество отходов производства. Формование гофр на холодных формообразователях позволяет избежать боковых протяжек полотна при образовании гофр, что существенно уменьшает механические напряжения в армирующем наполнителе и дает возможность получать высококачественную гофру с заданными углами боковых стенок. При этом также не происходит налипания расплава термопласта на формообразователи, что существенно снижает усилие протяжки полотна и позволяет поддерживать стабильность формы гофр в непрерывном процессе. Преимуществом предлагаемого изобретения является также то, что многослойные панели, изготовленные на основе заполнителя, полученного заявляемым способом, обладают высокой степенью восстанавливаемости после приложения нагрузки, то есть выдерживают усилие продавливания до 30% по высоте панели с последующим восстановлением до первоначальной высоты без потери механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2415012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИТОВ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2003 |

|

RU2267404C2 |

| ЗАПОЛНИТЕЛЬ ПОВЫШЕННОЙ ЖЕСТКОСТИ ДЛЯ МНОГОСЛОЙНОЙ ПАНЕЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2371316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ | 2003 |

|

RU2256556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2057647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ДЕТАЛИ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2004 |

|

RU2264918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЗАПОЛНИТЕЛЯ С ШЕВРОННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426645C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

Изобретение относится к области изготовления легких рельефных заполнителей, которые могут быть использованы в конструкциях многослойных панелей в самолетостроении и других отраслях промышленности. Способ изготовления рельефного заполнителя путем пластического деформирования термопластичного препрега включает последовательное формование первичной пилообразной гофры, гофры заданной структуры с полосами контактов и заданным углом изгиба и глубокого, симметричного в плоскости ячеистого рельефа. Глубину гофр устанавливают, исходя из следующих соотношений: Нп=0,55-0,65 Нр, Нг=0,78-0,88 Нп, где Нп - глубина первичной пилообразной гофры, Нг -глубина гофры заданной структуры, Нр - глубина ячеистого рельефа. Формование первичной пилообразной гофры и гофры заданной структуры ведут на холодных формообразователях в продольном направлении со скоростью протяжки 0,5-0,8 м/мин. Формование ячеистого рельефа производят путем деформирования гофры заданной структуры в поперечном направлении с образованием плоских пятен контакта на вершинах ячеистого рельефа. Перед каждым формованием производят нагрев препрега до температуры на 20-30° ниже температуры плавления термопласта. Способ обеспечивает получение крупногабаритных панелей за счет получения гофрированного полотна и ячеистого заполнителя в едином процессе непрерывным способом. 3 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ | 2003 |

|

RU2238845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНОГО ГОФРА (ВАРИАНТЫ) | 1996 |

|

RU2100119C1 |

| US 4981744 A, 01.01.1991 | |||

| Устройство для гофрирования листового материала | 1989 |

|

SU1690903A1 |

Авторы

Даты

2007-09-27—Публикация

2005-12-27—Подача