Изобретение относится к переработке полимеров в изделия, в частности к производству труб из термопластов, и может быть использовано в химической промышленности, в машиностроении.

Цель изобретения - повышение качества труб за счет интенсификации процесса теплообмена и обеспечения равномерности охлаждения но наружпой поверхности труб.

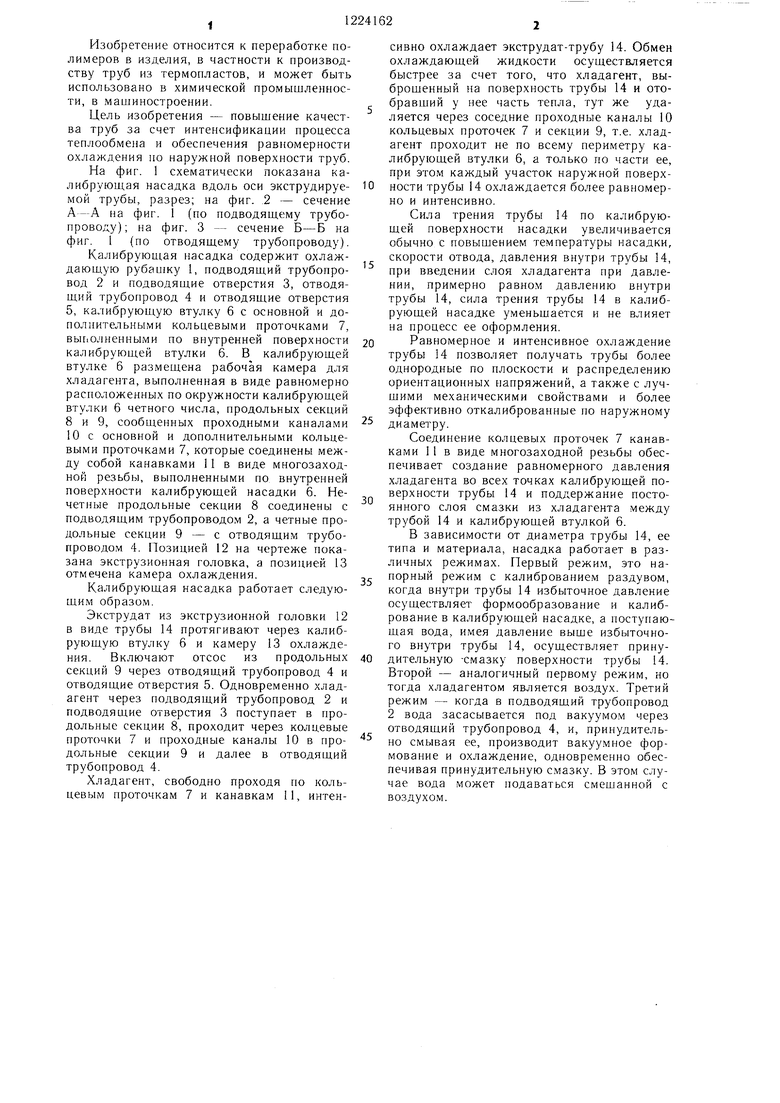

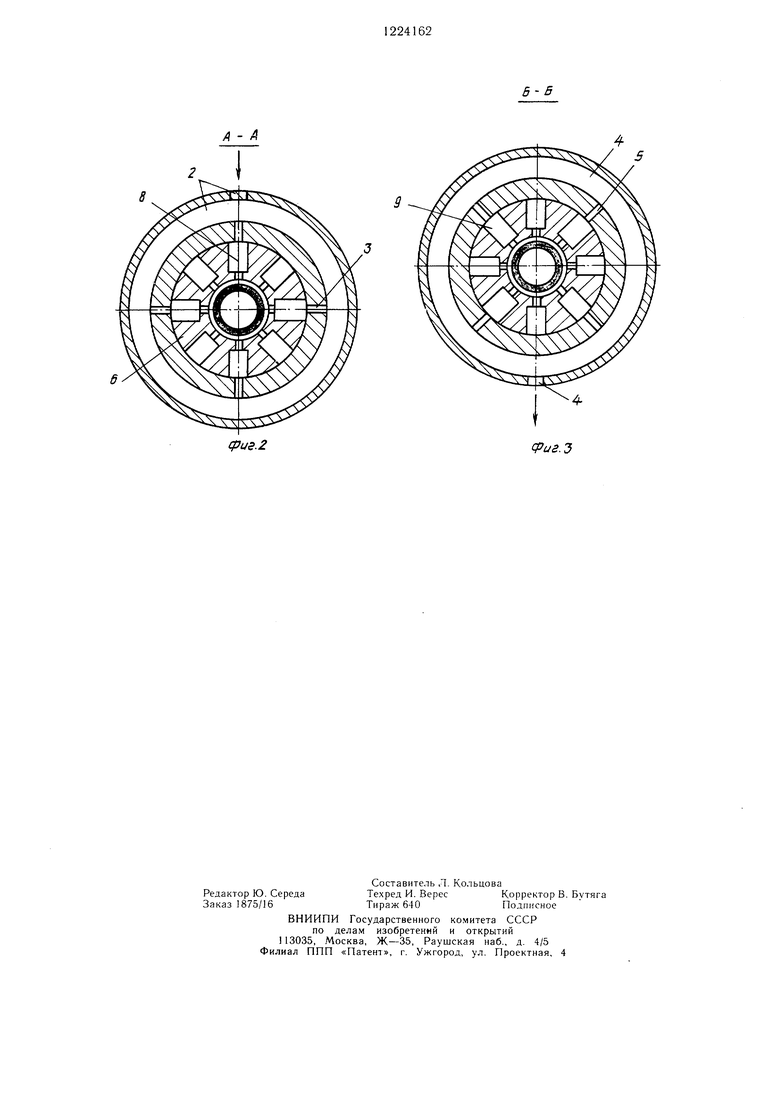

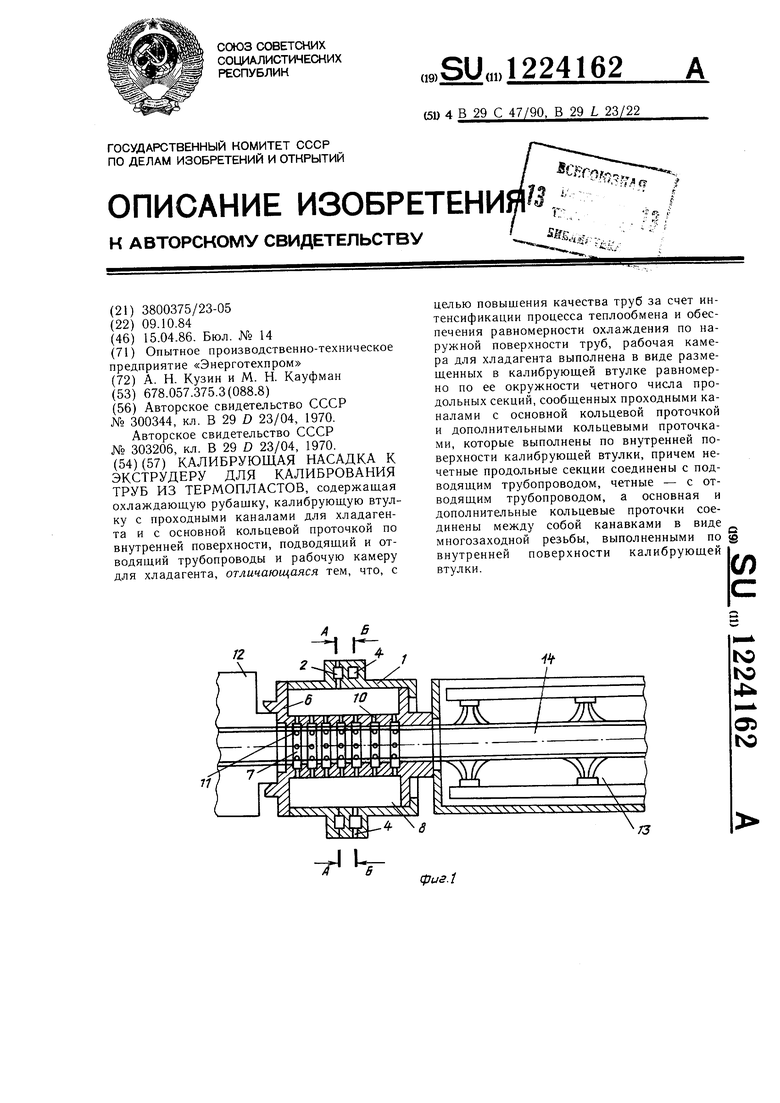

На фиг. 1 схематически показана калибрующая насадка вдоль оси экструдируе- мой трубы, разрез; на фиг. ,2 - сечение А-А на фиг. 1 (по подводящему трубопроводу) ; на фиг. 3 - сечение Б-Б на фиг. 1 (по отводящему трубопроводу).

Калибрующая насадка содержит охлаждающую рубашку 1, подводящий трубопровод 2 и подводящие отверстия 3, отводящий трубопровод 4 и отводящие отверстия 5, калибрующую втулку 6 с основной и дополнительными кольцевьши проточками 7, выгюлнепными по внутренней поверхности калибрующей втулки 6. В калибрующей втулке 6 размещена рабочая камера для хладагента, выполненная в виде равномерно расположенных по окружности калибрующей втулки 6 четного числа, продольных секций 8 и 9, сообщенных проходными каналами 10 с основной и дополнительными кольцевыми проточками 7, которые соединены между собой канавками 11 в виде многозаход- ной резьбы, выполненными по внутренней поверхности калибрующей насадки 6. Нечетные продольные секции 8 соединены с подводящим трубопроводом 2, а четные продольные секции 9 - с отводящим трубопроводом 4. Позицией 12 на чертеже показана экструзионная головка, а позицией 13 отмечена камера охлаждения.

Калибрующая насадка работает следующим образом.

Экструдат из экструзионной головки 12 в виде трубы 14 протягивают через калибрующую втулку б и камеру 13 охлаждения. Включают отсос из продольных секций 9 через отводящий трубопровод 4 и отводящие отверстия 5. Одновременно хладагент через подводящий трубопровод 2 и подводящие отверстия 3 поступает в продольные секции 8, проходит через колцевые проточки 7 и проходные каналы 10 в продольные секции 9 и далее в отводящий трубопровод 4.

Хладагент, свободно проходя по кольцевым проточкам 7 и канавкам 11, интен

сивно охлаждает экструдат-трубу 14. Обмен охлаждающей жидкости осуществляется быстрее за счет того, что хладагент, выброшенный на поверхность трубы 14 и отобравший у нее часть тепла, тут же удаляется через соседние проходные каналы 10 кольцевых проточек 7 и секции 9, т.е. хладагент проходит не по всему периметру калибрующей втулки 6, а только по части ее, при этом каждый участок наружной поверхности трубы 14 охлаждается более равномерно и интенсивно.

Сила трения трубы 14 по калибрующей поверхности насадки увеличивается обычно с повышением температуры насадки, скорости отвода, давления внутри трубы 14, при введении слоя хладагента при давлении, примерно равном давлению внутри трубы 14, сила трения трубы 14 в калибрующей насадке уменьшается и не влияет на процесс ее офор.мления.

Равномерное и интенсивное охлаждение трубы 14 позволяет получать трубы более однородные по плоскости и распределению ориентационных напряжений, а также с лучшими механическими свойствами и более эффективно откалиброванные по наружному диаметру.

Соединение колцевых проточек 7 канавками 11 в виде многозаходной резьбы обеспечивает создание равномерного давления хладагента во всех точках калибрующей поверхности трубы 14 и поддержание постоянного слоя смазки из хладагента между трубой 14 и калибрующей втулкой 6.

В зависимости от диаметра трубы 14, ее типа и материала, насадка работает в различных режимах. Первый режим, это напорный режим с калиброванием раздувом, когда внутри трубы 14 избыточное давление осуществляет формообразование и калибрование в калибрующей насадке, а поступающая вода, имея давление выше избыточного внутри трубы 14, осуществляет принудительную -смазку поверхности трубы 14. Второй - аналогичный первому режим, но тогда хладагентом является воздух. Третий режим - когда в подводящий трубопровод 2 вода засасывается под вакуумом через отводящий трубопровод 4, и, принудительно смывая ее, производит вакуумное формование и охлаждение, одновременно обеспечивая принудительную с.мазку. В этом случае вода может подаваться смешанной с воздухом.

А - А

cpLts.Z

сриг. Э

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭКСТРУДИРУЕМОЙ ТРУБЫ ИЗ ПЛАСТИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088404C1 |

| Устройство для изготовления труб с участками различного диаметра | 1971 |

|

SU442647A1 |

| Устройство для калибрования и охлаждения экструдируемых труб из термопластов | 1988 |

|

SU1549771A1 |

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ АСФАЛЬТО-СМОЛИСТЫХ И ГИДРАТНО-ПАРАФИНОВЫХ ОБРАЗОВАНИЙ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 1995 |

|

RU2107808C1 |

| ПРЕССУЮЩИЙ ПОРШЕНЬ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2006340C1 |

| Поршневой узел машины литья под давлением (МЛПД) | 2018 |

|

RU2679854C1 |

| Барабанно-колодочный тормоз с принудительным охлаждением преимущественно для автомобилей | 1978 |

|

SU1013646A1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (МЛПД) | 2002 |

|

RU2236928C2 |

| КАЛИБРУЮЩАЯ НАСАДКА К ЭКСТРУДЕРУ ДЛЯ КАЛИБРОВАНИЯ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU300344A1 |

| Солесос | 1922 |

|

SU29A1 |

| КАЛИБРУЮЩАЯ НАСАДКА К ЭКСТРУДЕРУ | 0 |

|

SU303206A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-09—Подача