Изобретение относится к области переработки полимеров и композиционных материалов, а именно к способу изготовления полимерных труб с цветными полосами и к устройству для его осуществления, которое может быть использовано для изготовления таких полимерных труб с цветными полосами.

Известен способ изготовления полимерных многоцветных изделий, который включает подачу в головку, состоящую из двух экструдеров, пластмассы либо разного цвета, либо разного цвета и состава. При движении пластмассы по каналам в головке создают зоны комбинированных потоков различно окрашенной пластмассы и выдавливают заготовку изделия, имеющую разную цветовую окраску вдоль направления выдавливания (а.с. N 1402434, кл. В 29 С 47/20, 15.06.1988). Этот способ является сложным и не обеспечивает изготовление труб с цветными полосами на их наружной поверхности.

Известна экструзионная головка для изготовления полимерных многоцветных изделий из пластмассы, включающая корпус с входными каналами. В корпусе размещен дорн для образования коллекторного, подводящего и формующего каналов. На дорне закреплены разделительные элементы для образования рабочих полостей. Кроме того, головка снабжена втулкой, которая установлена в коллекторном канале для образования наружного и внутреннего питающих каналов, сообщающихся с формующим каналом (а. с. N 1402434, кл. В 29 С 47/20, 15.06.1988). Однако такая экструзионная головка не обеспечивает изготовление труб с цветными полосами на их наружной поверхности.

Известен также способ и головка для экструдирования профильных элементов из синтетического материала с цветными полосами. Способ и головка для экструдирования обеспечивают изготовление из синтетического материала деталей, поверхность которых выполнена с продольными или винтовыми цветными полосами. Головка для экструдирования имеет входное отверстие для подачи основного синтетического материала, предназначенного для образования внутреннего слоя, занимающего большую часть сечения детали, полученной в результате экструдирования. Кроме того, головка имеет два других входных отверстия, соединенных с дополнительными экструдерами и обеспечивающими подачу цветных синтетических материалов по распределительным каналам в виде цветных полос, расположенных рядом вокруг основного материала и образующих наружный слой (патент Франции N 2613981, кл. В 29 С 47/04, 15.04.1987).

Недостатком известного способа и головки для экструдирования является высокая стоимость дополнительного экструзионного оборудования, большое энергопотребление на осуществление подачи полимерного материала цветной полосы, а также затраты на обслуживание дополнительного оборудования. Кроме того, необходимо отметить, что описанная в патенте экструзионная головка является сложной в изготовлении, при этом существует необходимость в синхронизации работы основного и дополнительных экструдеров для обеспечения устойчивости ее работы, а также в создании в распределительных каналах подачи материала различного гидравлического сопротивления для обеспечения равномерной подачи материала полос на различных участках выдавливаемой по периметру заготовки.

Известен способ изготовления полимерных труб, шлангов и экструзионная линия для его осуществления ("Основы технологии переработки пластмасс", под редакцией В.Н.Кулезнева и В.К.Гусева, М., Химия, 1995, стр. 329-335). Известный способ включает подготовку расплава в экструдере, формование в головке экструдера трубчатой заготовки, калибрование трубы и ее охлаждение. Экструзионная линия для изготовления полимерных труб содержит экструдер с головкой, калибратор и средство охлаждения. Головка экструдера выполнена прямоточной и имеет входной канал для подачи расплава полимера и формующий канал для выдавливания трубчатой заготовки. Калибратор представляет собой конструкцию, в которой чередуются вакуумные зоны и зоны охлаждения. Охлаждающее средство представляет собой ванну, которая может быть выполнена в виде секций или в виде единого целого, а труба может охлаждаться либо посредством погружения в воду, либо посредством разбрызгивания воды. Однако данный способ и экструзионная линия не обеспечивают изготовление полимерных труб с цветными полосами на их наружной поверхности требуемого размера и цвета.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления полимерных труб с цветными полосами, в котором осуществляют приготовление расплава, выдавливание трубчатой заготовки, подачу на ее наружную поверхность предварительно заготовленной цветной пленочной полосы с приведением ее в контакт с трубчатой заготовкой, калибрование трубчатой заготовки с вдавливанием в ее наружную поверхность цветной пленочной полосы и охлаждение трубчатой заготовки с образованием монолитной структуры сформированной трубы, имеющей вдавленную в ее наружную поверхность цветную пленочную полосу (заявка ФРГ N 1238195, кл. В 29 D 23/04, 1967).

Наиболее близким по технической сущности и достигаемому результату является устройство для изготовления полимерных труб с цветными полосами, содержащее экструдер с головкой, калибратор, бобины с предварительно намотанной цветной пленочной полосой, направляющие средства для полос и средство охлаждения трубы (заявка ФРГ N 1238195, кл. В 29 D 23/04, 1967).

Недостатком такого способа изготовления полимерных труб и устройства для его осуществления является возникновение дефектов на трубе при вдавливании в нее цветной пленочной полосы и соответственно недостаточно плотному контакту цветной пленочной полосы с материалом трубы, поскольку осуществление прессования даже при незначительном давлении подаваемой цветной пленочной полосы на наружную поверхность трубчатой заготовки сразу после выхода ее из экструдера связано с возникающей деформацией трубчатой заготовки, находящейся в вязкотекучем состоянии.

В основу изобретения поставлена задача создать способ изготовления полимерных труб с цветными полосами и устройство для его осуществления посредством простой модернизации имеющегося оборудования, обеспечивая равномерную подачу цветных полос требуемого размера и цвета, упрощение конструкции экструзионного устройства, что позволит существенно снизить общие затраты на изготовление экструзионного устройства, энергопотребление и затраты на обслуживание.

Поставленная задача решается тем, что способ изготовления полимерных труб с цветными полосами включает приготовление расплава, выдавливание трубчатой заготовки, подачу на ее наружную поверхность предварительно заготовленной цветной пленочной полосы с приведением ее в контакт с трубчатой заготовкой, калибрование трубчатой заготовки с вдавливанием в ее наружную поверхность цветной пленочной полосы и охлаждение трубчатой заготовки с образованием монолитной структуры сформированной трубы, имеющей вдавленную в ее наружную поверхность цветную пленочную полосу, при этом контакт цветной пленочной полосы с наружной поверхностью трубчатой заготовки осуществляют при калибровании, для калибрования заготовки используют вакуумный калибратор, выполненный из двух частей, причем в первой части калибратора поддерживают вакуум, по меньшей мере, в 1,25 раза ниже, чем во второй части.

Согласно изобретению цветную пленочную полосу подают на поверхность трубчатой заготовки вдоль направления ее выдавливания или цветную пленочную полосу подают на поверхность трубчатой заготовки посредством вращения ее вокруг оси трубчатой заготовки под углом к направлению выдавливания.

Целесообразно более тонкую пленочную полосу подавать при температуре ниже, чем температура плавления материала полосы, а контактирующую поверхность более толстой пленочной полосы перед контактом с выдавливаемой трубчатой заготовкой необходимо дополнительно нагревать, при этом толщину пленочной полосы выбирают от 10 до 1000 мкм, а ширину пленочной полосы - от 3 до 30 мм.

Поставленная задача решается также тем, что устройство для изготовления полимерных труб с цветными полосами содержит экструдер с головкой, калибратор, бобины с предварительно намотанной цветной пленочной полосой, направляющие средства для полос и средство охлаждения трубы, при этом бобины с предварительно намотанной цветной пленочной полосой расположены на вакуумном калибраторе, выполненном их двух частей, причем калибратор выполнен с возможностью поддержания вакуума в первой части, по меньшей мере, в 1,25 раза ниже, чем во второй части, а направляющие средства для полос установлены на торцевой поверхности калибратора, обращенной к головке экструдера.

Целесообразно бобины устанавливать на платформах или на общей платформе, при этом оси бобин могут быть расположены под углом к оси калибратора.

Предпочтительно выполнять платформу кольцевой, на которой может быть установлена, по меньшей мере, одна каретка для крепления, по меньшей мере, одной бобины.

Согласно изобретению вакуумный калибратор выполнен из двух калибрующих частей, причем длина первой калибрующей части меньше длины второй калибрующей части, по меньшей мере, в 10 раз, причем первая калибрующая часть разделена на два участка, при этом первый участок выполнен по сходящемуся радиусу, по меньшей мере, на половине его длины, а второй участок выполнен цилиндрическим и имеет на его внутренней поверхности отверстия или канавки для обеспечения вакуума.

Целесообразно на торцевой поверхности калибратора, которая обращена к головке экструдера, установить, по меньшей мере, одну опору, на которой размещены направляющие средства для полос, а перед торцевой поверхностью калибратора со стороны головки экструдера установить, по меньшей мере, один нагреватель цветной пленочной полосы.

Дальнейшие признаки и преимущества настоящего изобретения, а также принцип его действия поясняются ниже более подробно посредством примеров выполнения изобретения, представленного на чертежах, где

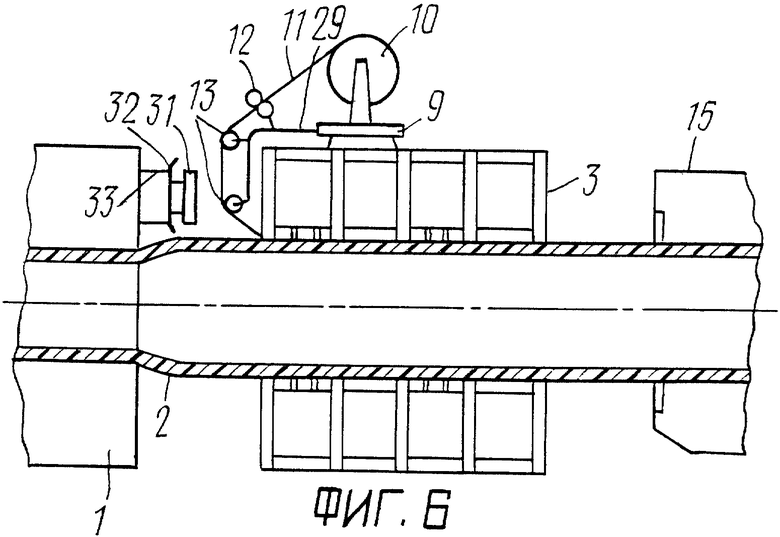

на фиг. 1 показано схематическое изображение первого варианта части экструзионного устройства согласно изобретению;

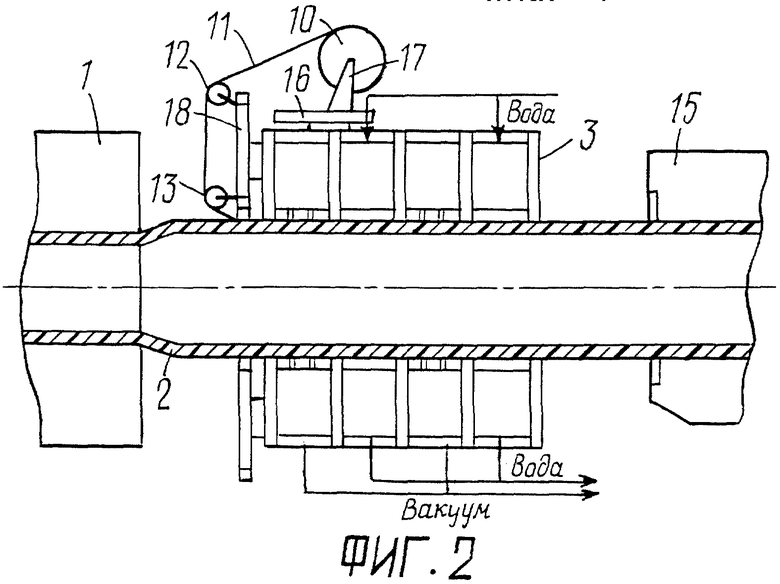

на фиг. 2 - схематическое изображение второго варианта части экструзионного устройства с раздельной платформой согласно изобретению;

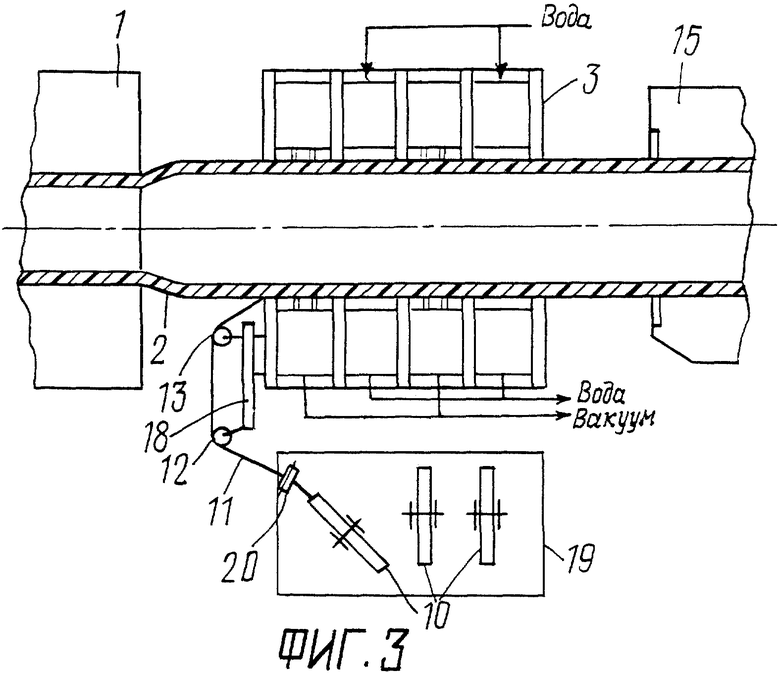

на фиг. 3 - схематическое изображение третьего варианта части экструзионного устройства с общей платформой согласно изобретению;

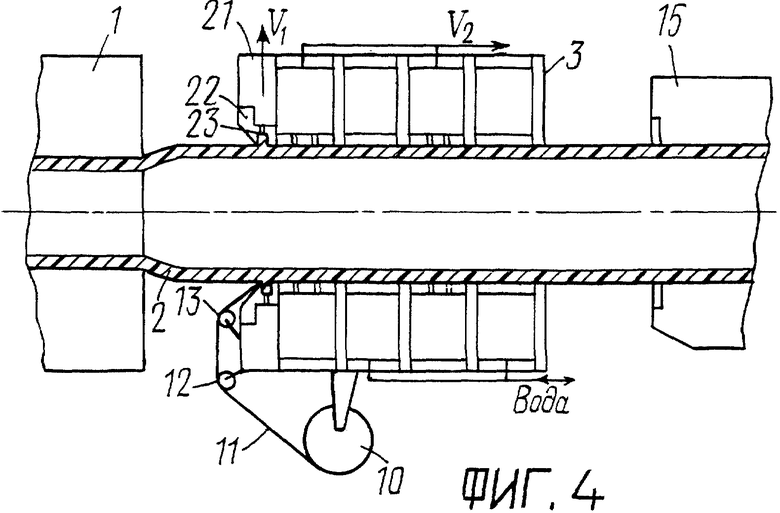

на фиг. 4 - схематическое изображение четвертого варианта части экструзионного устройства с калибратором, выполненным из двух частей согласно изобретению;

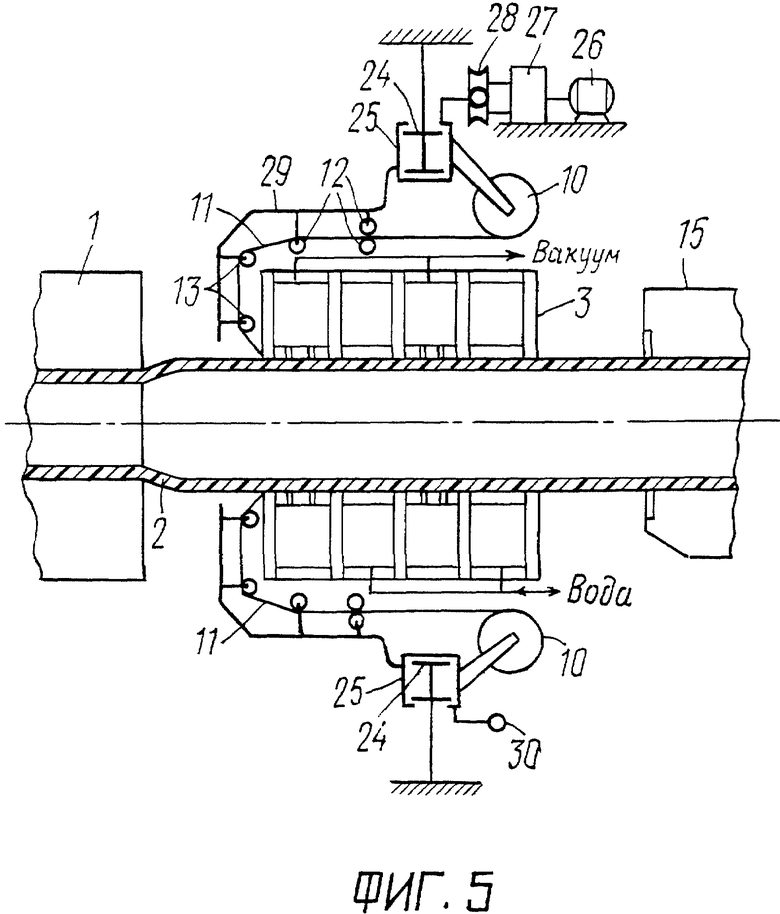

на фиг. 5 - схематическое изображение пятого варианта части экструзионного устройства с кольцевой платформой согласно изобретению;

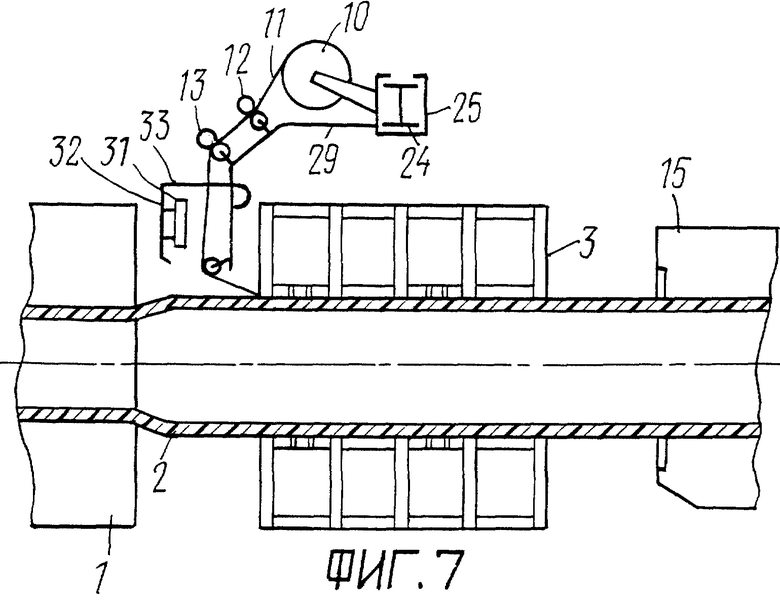

на фиг. 6 - схематическое изображение шестого варианта части экструзионного устройства с нагревателем, установленным на торцевой поверхности экструдера перед контактной поверхностью пленочной полосы согласно изобретению;

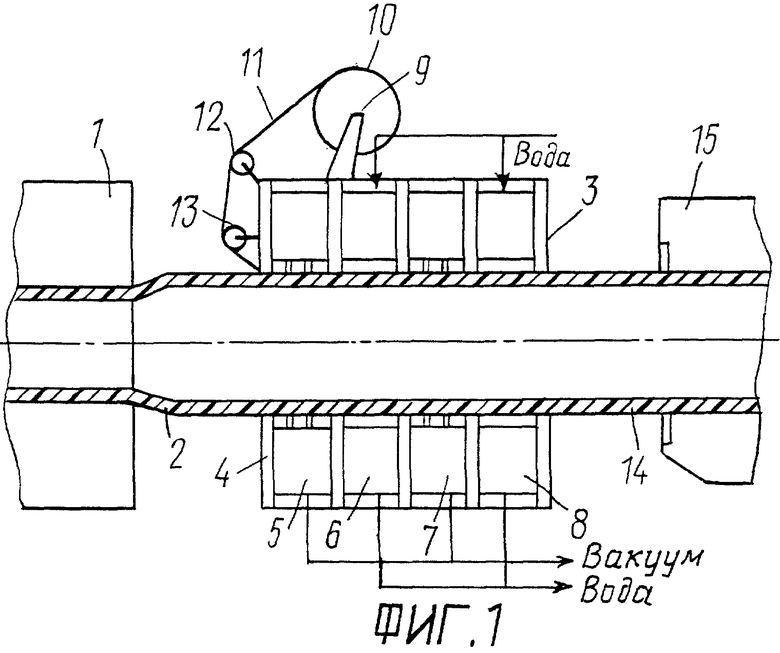

на фиг. 7 - схематическое изображение седьмого варианта части экструзионного устройства с нагревателем, установленным на опоре перед контактной поверхностью пленочной полосы согласно изобретению.

На фиг. 1 изображена часть экструзионного устройства для изготовления полимерных труб с цветными полосами, которая включает головку экструдера 1, из которой выдавливается расплавленная трубчатая заготовка 2. Калибратор 3 включает торцевую поверхность 4, обращенную к головке 1 экструдера, и чередующиеся вакуумные и охлаждающие секции 5-8. На наружной поверхности калибратора 3 установлена опора 9, на которой укреплена бобина 10 с цветной пленочной полосой 11. Положение пленочной полосы 11 относительно наружной поверхности трубчатой заготовки 2 определяются направляющими средствами 12,13. При выходе из калибратора 3 труба 14 проходит в охлаждающее средство, выполненное в виде ванны 15.

На фиг. 2 изображена часть экструзионного устройства для изготовления полимерных труб с продольной цветной пленочной полосой. На наружной поверхности калибратора 3 на раздельной платформе 16, на опоре 9, установленной на платформе 16, укреплена бобина 10 с цветной пленочной полосой 11. Направляющие средства 12,13 установлены на диске 18 с центральным отверстием, который крепится к торцевой поверхности 4 калибратора 3, обращенной к головке экструдера. На диске 18 выполнены сквозные прорези для крепления направляющих средств 12,13.

На фиг. 3 изображена часть экструзионного устройства для изготовления полимерных труб с продольными цветными пленочными полосами. Устройство снабжено общей платформой 19, на которой укреплены бобины 10 с цветными пленочными полосами 11. Положение пленочной полосы 11 относительно наружной поверхности трубчатой заготовки 2 определяется дополнительным направляющим средством 20, выполненным в виде ролика, и направляющими средствами 12,13, расположенными на опоре 9, которая крепится к торцевой поверхности 4 калибратора 3, обращенной к головке 1 экструдера. Положение бобин 10 на платформе 19 может быть любым и определяется целесообразностью и удобством обслуживания.

Согласно данному варианту осуществления способа изготовления полимерных труб с продольными цветными пленочными полосами предварительно изготавливают эти пленочные полосы и подают их на поверхность выдавливаемой трубчатой заготовки вдоль направления выдавливания перед калиброванием. Температура поверхности трубчатой заготовки значительно выше температуры плавления полимерного материала, из которого изготавливают трубу. Температура пленочной полосы ниже температуры плавления полимерного материала пленочной полосы для обеспечения ее прочности. Количество подаваемых полос вдоль трубчатой заготовки может быть различным, и они размещаются раздельно. Полоса, попадая на горячую поверхность трубчатой заготовки, прижимается к ней и разогревается, в результате полимерный материал контактной поверхности полосы при соприкосновении с поверхностью трубчатой заготовкой приобретает температуру выше температуры плавления. При последующем калибровании вакуумом пленочная полоса вдавливается в наружную поверхность трубчатой заготовки. В месте контакта пленочной полосы и трубчатой заготовки обеспечивают избыточное давление прижатия, благодаря чему расплавленные материалы взаимодиффундируют и обеспечивают монолитную структуру трубчатой заготовки и пленочной полосы. В процессе прохождения калибратора труба с вдавленными в ее наружную поверхность пленочными полосами приобретает необходимый размер и охлаждается снаружи ниже температуры плавления полимерного материала трубы, а затем поступает в средство охлаждения для последующего охлаждения всей трубы.

Функциональное использование цветной пленочной полосы может быть самым различным. Опознавательное - посредством цветовой гаммы можно определить тип транспортируемой по трубе среды. Антистатическое - снимает с поверхности трубы накапливаемый статический заряд или не допускает его образования. Светооптическое - светится в темноте и т.д.

Бобины с пленочными полосами могут быть установлены на общей или раздельных платформах. При использовании раздельных платформ они размещаются по периферии калибратора таким образом, чтобы пленочная полоса, разматываясь, проходила наименьший путь к поверхности трубчатой заготовки. Оси бобин могут быть расположены под любым углом к оси калибратора, а положение бобин друг относительно друга определяется местом их расположения и удобством обслуживания.

Прохождение пленочной полосы от бобины к поверхности трубчатой заготовки обеспечивается направляющими средствами, количество которых определяется исходя из положения бобины, размера калибратора и скорости подачи ее на поверхность трубчатой заготовки.

Направляющие средства крепятся к торцевой и внешней поверхностям калибратора. На торцевой поверхности калибратора может быть установлена опора или опоры для обеспечения крепления направляющих средств.

На фиг. 4 изображена часть экструзионного устройства для изготовления полимерных труб с продольными цветными пленочными полосами. В этом варианте калибратор 3 выполнен из двух калибрующих частей, первая из которых разделена на два участка. Первый участок состоит из непосредственно пластины 21 и втулки 22. Ширина пластины 21 с втулкой 22 меньше, чем калибрующие пластины второй части калибратора 3. Втулка 22 имеет сходящийся по радиусу размер калибрующего отверстия, ширина которого не более половины ширины втулки, а на втором цилиндрическом участке по внутреннему диаметру выполнено кольцо 23, сообщающееся с вакуумной линией V1. Вторая часть калибратора представляет собой систему вакуумных и охлаждающих секций. Вакуумные секции соединены с вакуумной линией V2. На корпусе калибратора 3 на опоре 9 укреплена бобина 10 с пленочной полосой 11, которая с помощью направляющих средств 12,13 подается на поверхность трубчатой заготовки 2. За калибратором 3 расположено охлаждающее средство 15, выполненное в виде ванны.

Выполнение калибратора из двух частей связано с различным функциональным их назначением, причем длина калибрующего участка первой части меньше длины калибрующего участка второй части, по меньшей мере, в 10 раз. В первой части калибратора пленочная полоса постепенно подводится к поверхности трубчатой заготовки, осуществляется контакт пленочной полосы с поверхностью трубчатой заготовки и теплообмен со стороны контактирующей поверхности, а затем при использовании меньшего, чем во второй части, вакуума осуществляется вдавливание пленочной полосы в стенку трубчатой заготовки, образуя монолитную структуру. Это крайне важно для пленочных полос достаточно большой толщины 100 и более мкм, поскольку для пленочной полосы с такой толщиной бывает недостаточно быстрого контакта с горячей поверхностью трубчатой заготовки для прогрева неконтактных слоев, благодаря чему формирование пленочной полосы на поверхности трубы ухудшается. Поэтому обеспечивают подвод пленочной полосы к поверхности трубчатой заготовки посредством сходящегося радиуса калибрующего отверстия. Процесс охлаждения трубчатой заготовки после контакта с пленочной полосой следует не интенсифицировать, поэтому усилие прижатия к калибрующей поверхности не должно быть сильным, а это достигается посредством понижения уровня вакуума в первой части калибратора. В связи с тем, что в первой части калибратора следует обеспечивать незначительное охлаждение, калибрующую пластину необходимо изготавливать из металла, а втулку - из материала с низким коэффициентом трения, например фторопласта.

На первом этапе пленочная полоса размещается на поверхности трубчатой заготовки, а после быстрого прогрева ее контактной поверхности в результате взаимодиффузии однородных материалов граница между контактирующими поверхностями исчезает, хотя линия так называемого "холодного спая" остается.

При последующем охлаждении и калибровании на втором этапе обеспечивается необходимый размер трубы с продольными функциональными полосами. Причем для обеспечения стабильного размера и качества поверхности трубы вакуум на втором этапе калибрования выше, чем на первом этапе. Для исключения возникновения задиров на поверхности пленочной полосы материалы формующей поверхности должны иметь достаточно низкий коэффициент трения. При высоком вакууме на первом этапе калибрования в условиях отсутствия интенсивного охлаждения процесс вдавливания пленочной полосы на поверхность трубчатой заготовки при недостаточном ее прогреве будет нестабильным и могут появляться пленочные гофры.

На фиг. 5 изображена часть экструзионного устройства для изготовления полимерных труб с расположенными по винтовой линии цветными пленочными полосами. На периферии калибратора 3 закреплена кольцевая платформа 24. Фиксация кольцевой платформы 24 обеспечивается специальными опорами. На платформе установлена, по меньшей мере, одна каретка 25. Каретки 25 могут быть соединены между собой кольцом 30 и выполнены с возможностью перемещения по кольцевой платформе 24 с помощью стационарно закрепленного привода. Привод состоит из электродвигателя 26 постоянного тока, редуктора 27 и фрикционов 28. На каретках 25 установлены бобины 10 с намотанной пленочной полосой и опоры 29, на которых крепятся направляющие средства 12,13 для пленочной полосы 11.

Согласно данному варианту осуществления способа изготовления полимерных труб пленочную полосу подают на поверхность трубчатой заготовки перед калиброванием при вращении ее вокруг оси трубчатой заготовки под углом к направлению выдавливания. Таким образом, пленочная полоса навивается на поверхность трубчатой заготовки. Угол подъема винтовой полосы зависит от соотношения окружной скорости каретки, подающей пленочную полосу, и скорости выдавливания трубчатой заготовки, которые должны быть синхронизированными и стабильными. Положение пленочной полосы относительно поверхности трубчатой заготовки регулируется направляющими средствами. Направляющие средства обеспечивают необходимое положение пленочной полосы при соприкосновении с поверхностью трубчатой заготовки перед калибратором, исключающее перехлесты, гофры и другие показатели нестабильной подачи пленочной полосы.

Количество подаваемых пленочных полос зависит от размера трубы. Для малых диаметров труб, как правило, достаточно одной полосы, нанесенной по винтовой линии, а для больших диаметров труб количество подаваемых пленочных полос может быть больше одной, либо следует увеличивать угол подъема винтовой линии. Контактная поверхность пленочной полосы при соприкосновении с поверхностью трубчатой заготовки быстро разогревается и в результате калибрования входит в плотный контакт с поверхностью трубчатой заготовки и вдавливается в нее. На поверхности отформованной трубы будет видна цветная полоса или полосы, расположенные по винтовой линии.

В данном варианте осуществления изобретения возможно использование нескольких бобин, установленных на каретке, или нескольких каретках, установленных на кольцевой платформе, которые обеспечивают подачу на поверхность трубчатой заготовки больше одной пленочной полосы.

Получение полимерной трубы с цветной полосой или полосами, расположенными по винтовой линии относительно ее оси, возможно только в случае подачи пленочной полосы при ее вращении вокруг оси трубчатой заготовки.

На фиг. 6 изображена часть экструзионного устройства для изготовления полимерных труб с продольными цветными пленочными полосами, в котором перед входом в калибратор на торцевой поверхности экструдера перед контактной поверхностью пленочной полосы установлен линейный излучающий нагреватель 31 с отражателем 32 и крепежным средством 33.

На фиг. 7 изображена часть экструзионного устройства для изготовления полимерных труб с расположенными по винтовой линии цветными пленочными полосами, в котором на опоре 29 перед контактной поверхностью пленочной полосы установлен линейный излучающий нагреватель 31 с отражателем 32 и крепежным средством 33.

Под действием излучающей энергии нагревателя 31 поверхность пленочной полосы, предназначенной для контакта с поверхностью трубчатой заготовки, разогревается. Энергию излучения можно регулировать в зависимости от достижения необходимой температуры поверхности пленочной полосы при различных начальных ее температурах и скоростях подачи к калибратору.

Выбор температуры контактной поверхности пленочной полосы, которая будет не выше температуры плавления материала полосы, связан с двумя условиями:

- пленочная полоса должна иметь достаточную прочность при подаче к калибратору посредством направляющих средств и при деформациях в калибраторе;

- пленочная полоса должна иметь твердость большую, чем материал трубчатой заготовки для обеспечения вдавливания на поверхность трубчатой заготовки без изменения первоначального размера полосы.

При подаче нескольких пленочных полос на поверхность трубчатой заготовки их температуры должны быть по существу одинаковыми для получения стабильных качественных показателей полимерной трубы.

Способ нанесения цветной пленочной полосы на поверхность трубчатой заготовки в продольном или в винтовом направлениях не имеет значения и требования к температурному режиму пленочной полосы одинаковые. Достижение наибольшего эффекта нагревания контактной поверхности пленочной полосы обеспечивается при соответствии положения наибольшего геометрического размера нагревателя с направлением перемещения пленочной полосы.

Пленочную полосу предварительно изготавливают из пленочного полотна посредством нарезания. Ширина полосы определяется размером трубы и задается при ее нарезке из пленочного полотна. Толщина пленочной полосы зависит также от размера трубы и определяется в процессе изготовления пленочного полотна.

Выбор материала пленочного полотна должен определяться условием однородности материала трубы и пленочной полосы, т.е. иметь по существу одинаковые температуры плавления и кристаллизации и обладать способностью взаимодиффузии в условиях плотного контакта при температурах выше температуры плавления обоих материалов.

Цветовая гамма опознавательной пленочной полосы должна соответствовать ее функциональности. Например, для газовых труб - желтый цвет, для водопроводных труб - синий, оптикосветовые трубы должны обладать флуоресцентными свойствами и т.д.

Красящими веществами, которые применяются при окраске пленочных полос, являются органические и неорганические пигменты и красители, которые должны обладать термо- и светостойкостью при нагревании полимерных материалов до высоких температур и при хранении труб в течение длительного срока, например в течение года, на открытой площадке и последующей их эксплуатации.

Такие красящие вещества, как правило, являются очень дорогими. Согласно настоящему изобретению требования в отношении термостойкости резко снижаются, что приводит к значительному снижению цен на органические красители. Предварительно пленочное полотно с одной стороны подвергают окислению в поле коронного разряда для образования поверхностных полярных групп и затем последовательно наносят при температуре окружающего воздуха один или несколько слоев лакокрасочного материала. Нанесение лакокрасочного материала осуществляется либо валковым способом, либо посредством пневмораспыления. Полученное пленочное полотно с нанесенным на его поверхность лакокрасочным материалом разрезают на специальной машине на полосы требуемой ширины и наматывают на бобины.

Предварительно заготовленную пленочную полосу, имеющую температуру окружающей среды, подают на поверхность выдавливаемой трубчатой заготовки. Температура трубчатой заготовки значительно выше температуры плавления полимерного материала, из которого ее выполняют. При контактировании пленочной полосы с поверхностью трубчатой заготовки их температуры начинают выравниваться. Затем в зоне обжатия калибратора пленочная полоса вдавливается на поверхность трубчатой заготовки, при этом еще больше увеличивается их контакт и разогрев пленочной полосы. Одновременно с этим процессом осуществляют калибрование и охлаждение трубчатой заготовки и при достаточно высоких скоростях отвода трубы и небольших толщинах стенок время разогрева пленочной полосы на контактной поверхности до температуры, выше температуры плавления полимерного материала, может быть недостаточным, поэтому взаимодействия контактных поверхностей может не возникнуть. Цветная полоса может легко сниматься с поверхности трубы.

Другой причиной слабого взаимодействия контактных поверхностей является различие в свойствах полимерных материалов пленочной полосы и трубы. Вследствие этого полоса также легко может сниматься с поверхности трубы, несмотря на достижение температуры пленочной полосы на контактной поверхности выше температуры плавления полимерного материала.

В этой связи необходимо предварительно наносить на одну сторону пленочной полосы нелипкое клеящее вещество, обеспечивающее усиление взаимодействия между контактирующими поверхностями. Для этого пленочную полосу подают на поверхность трубчатой заготовки стороной, на которую нанесено клеящее вещество в виде клеевого раствора или в виде высыхающей мастики. Пленочное полотно после нанесения на него нелипкого клеящего вещества разрезают на специальном устройстве на полосы.

Выбор материала и состава клеящего вещества зависит от конкретных условий и задач по достижению усилий отслаивания (адгезионной прочности) пленочной полосы от поверхности трубы. Клеящее вещество не должно менять условий нанесения пленочных полос на трубу и количество подаваемых пленочных полос определяется только размером трубы.

Экструзионная линия работает следующим образом. Расплав полимерного материала приготавливается в экструдере и, проходя через головку 1, приобретает форму трубчатой заготовки 2. Температура поверхности трубчатой заготовки значительно выше температуры плавления полимерного материала. Предварительно заготовленная цветная пленочная полоса необходимого размера с бобины 10 подается посредством направляющих средств 12,13 на поверхность трубчатой заготовки перед калибратором 3. Температура пленочной полосы ниже температуры плавления используемого для нее полимерного материала. При контакте поверхностей пленочной полосы и трубчатой заготовки осуществляется теплообмен, и температура на контактной поверхности пленочной полосы превышает температуру плавления полимерного материала. В калибраторе осуществляется контакт и вдавливание пленочной полосы в наружную поверхность трубчатой заготовки 2, а также последующее ее охлаждение в охлаждающем средстве 15, выполненном в виде ванны.

При использовании толстой пленочной полосы за счет изменения (уменьшения) радиуса захода калибрующего отверстия втулки 22 обеспечивается улучшение теплообмена контактируемых поверхностей, и после соприкосновения поверхностей трубчатой заготовки и пленочной полосы их температуры по существу становятся одинаковыми. На первом этапе калибрования при переходе на цилиндрический участок первой части калибратора 3 на трубчатую заготовку с толстыми пленочными полосами воздействует вакуум V1. В результате пленочные полосы вдавливаются в наружную поверхность трубчатой заготовки, межфазная граница между трубчатой заготовкой и пленочной полосой исчезает и структура становится монолитной. Использование втулки 22 из материала с низким коэффициентом трения снижает вероятность избыточного натяжения пленки на поверхности трубчатой заготовки в процессе калибрования. На втором этапе калибрования осуществляют вакуумирование с большой глубиной вакуума V2 и с интенсивным охлаждением. Полученную трубу затем направляют в охлаждающую ванну.

Далее изобретение подтверждается следующими примерами.

Пример 1.

На экструзионной линии с экструдером марки HES/B-90-30D изготавливалась труба ПЭ80 ГАЗ SDR110x10 для транспортировки газа. Температура расплава на выходе из головки экструдера 220oC, скорость отвода трубы 1,0 м/мин, вакуум 0,3-0,35 бар. Предварительно изготавливались пленочные полосы из полиэтилена марки 276-95 желтого цвета шириной 6,2 мм и толщиной 20±5 мкм.

На калибраторе по периферии были установлены три бобины на опорах. Пленочные полосы от каждой бобины посредством направляющих средств раздельно подавались на поверхность трубчатой заготовки в направлении выдавливания трубчатой заготовки, а затем затягивались в калибратор. Труба после выхода из калибратора имела на поверхности три желтые полосы. Наружная поверхность трубы была ровная, разброса пленочных полос по ширине по существу не наблюдалось. Труба соответствовала необходимым требованиям.

Пример 2.

На экструзионной линии с экструдером HES/B-90-30D изготавливалась труба из композиции поливинилхлорида марки А ПВХ-С-70-58М 110х10 для транспортировки воды. Температура расплава на выходе из головки экструдера 195oC, скорость отвода трубы 0,8 м/мин, вакуум 0,3-0,35 бар.

Предварительно изготавливались пленочные полосы из ПВХ синего цвета шириной 4 мм и толщиной 80 мкм. Три бобины были установлены на вакуумном калибраторе и с помощью направляющих средств пленочные полосы подавались раздельно от каждой бобины на трубчатую заготовку перед калиброванием. После выхода из калибратора труба имела три синие полосы. Наружная поверхность трубы была ровная, разброса пленочных полос по ширине также по существу не наблюдалось. Труба соответствовала необходимым требованиям.

Пример 3.

На экструзионной линии с экструдером марки HES/B-90-30D изготавливалась труба ПЭ80ГАЗ SDR 110х10 для транспортировки газа. Температура расплава на выходе из головки экструдера 220oC, скорость отвода трубы 1,0 м/мин.

Предварительно изготавливались пленочные полосы из полиэтилена марки ПЭ80Б-275 желтого цвета шириной 6 мм и толщиной 120 мкм.

Калибратор был выполнен из двух частей. В первой части калибрующая пластина шириной 18 мм имела по внутреннему диаметру втулку из фторопласта такой же ширины. Во втулке по внутреннему диаметру выполнена канавка, соединенная с вакуумной линией, обеспечивающей вакуум 0,2-0,3 бар. Со стороны головки экструдера втулка имела радиус закругления. Во второй части калибратора ширина калибрующих пластин была равна 8-10 мм и в ней поддерживался вакуум 0,4-0,5 бар. На калибраторе по периферии были установлены 3 бобины на опорах.

Пленочные полосы подавались раздельно от каждой бобины с помощью направляющих средств на наружную поверхность трубчатой заготовки в направлении выдавливания трубчатой заготовки, затем затягивались в калибратор. Труба после выхода из калибратора имела на наружной поверхности три желтые полосы, при этом наружная поверхность трубы была ровная, разброс пленочных полос по ширине был незначительным и находился в пределах допуска.

Пример 4.

На экструзионной линии с экструдером марки HES/B-90-30D изготавливали трубу из композиции поливинилхлорида ПВХ-С-70-58М 110х10 для транспортировки воды. Температура расплава на выходе из головки экструдера 195oC, скорость отвода трубы 0,8 м/мин. Предварительно изготавливались пленочные полосы из ПВХ синего цвета шириной 6 мм и толщиной 150 мкм. Калибрование осуществлялось на калибраторе, выполненном из двух частей, при этом в первой части обеспечивался вакуум 0,2-0,3 бар, а во второй части - 0,4-0,5 бар. Остальные условия аналогичны условиям примера 3. Труба после выхода из калибратора имела на наружной поверхности три синих полосы, при этом наружная поверхность трубы была ровная, разброс полос по ширине был также незначительным и находился в пределах допуска.

При сравнении примеров, описанных выше, можно установить, что при изменении вида полимерного материала условия их проведения можно по существу не менять.

Пример 5.

На экструзионной линии с экструдером марки HES/B-90-30D изготавливали трубу ПЭ80ГАЗ SDR 50х4,6 для транспортировки газа. Температура расплава на выходе из головки экструдера 220oC, скорость отвода трубы 3,5 м/мин, вакуум 0,35-0,5 бар, число оборотов шнека 75 об/мин.

Предварительно изготавливалась пленочная полоса из полиэтилена марки 276-95 желтого цвета шириной 4 мм и толщиной 80 мкм и затем наматывалась на бобины, смонтированные на каретках. По периферии калибратора была закреплена кольцевая платформа диаметром 1200 мм, на которой установлены две каретки, соединенные вместе посредством кольца. Кольцо перемещалось посредством фрикционов привода плавного регулирования числа оборотов. На каретках установлена опора с направляющими средствами для пленочной полосы. На опоре смонтирована скоба с отражателем и нагревателем пленочной полосы. На трубчатую заготовку перед калиброванием подавалась пленочная полоса посредством вращения ее вокруг оси трубчатой заготовки под углом к направлению выдавливания, при этом одновременно включался нагреватель для предварительного нагрева поверхности пленочной полосы предпочтительно до 85-100oС, предназначенной для контакта с трубчатой заготовкой. Труба после выхода из калибратора имела на поверхности винтовую полосу. Наружная поверхность трубы была ровная и соответствовала необходимым требованиям.

Для сравнения изготавливали трубу с продольной пленочной полосой также посредством ее вращения вокруг оси трубчатой заготовки под углом к направлению выдавливания, но без предварительного нагрева контактирующей поверхности. Температура подаваемой пленочной полосы составляла 18oС. В этом случае сцепление пленочной полосы с наружной поверхностью трубы было достаточно слабое, так как контактирующая поверхность пленочной полосы не нагрета до температуры выше температуры плавления, при которой возможно осуществление процесса взаимодиффузии и сцепления двух контактирующих поверхностей. Это связано с кратковременностью (доли секунды) контакта пленочной полосы с разогретой трубчатой заготовкой при высокой скорости отвода трубы.

Осуществление подачи предварительно заготовленных пленочных цветных полос на наружную поверхность трубчатой заготовки перед калиброванием обеспечивает получение готовых труб с цветными полосами. При этом по внешнему виду и по свойствам они не отличаются от труб с полосами, изготовленными посредством известных экструзионных устройств, но технология изготовления таких труб значительно упрощается, причем резко снижаются энергозатраты и упрощается процесс изготовления труб. Ограничений на использование труб из различных термопластических материалов нет. Модернизация экструзионной линии очень простая в любом варианте осуществления изобретения и не требует капитальных затрат. Дополнительное оборудование быстро и просто изготавливается и является достаточно стабильным в работе.

Настоящее изобретение может быть применено в различных технических областях народного хозяйства, например в газовом, коммунальном, дорожном хозяйстве и т.п.

Изобретение относится к области переработки полимеров и композиционных материалов, а именно к способу изготовления полимерных труб с цветными полосами и устройству для его осуществления, которое может быть использовано для изготовления таких полимерных труб с цветными полосами. В способе изготовления полимерных труб осуществляют приготовление расплава и выдавливание трубчатой заготовки. На ее наружную поверхность подают предварительно заготовленную цветную пленочную полосу и приводят ее в контакт с трубчатой заготовкой. Причем указанный контакт осуществляют при калибровании. При этом происходит вдавливание цветной пленочной полосы в наружную поверхность трубчатой заготовки. Для калибрования заготовки используют вакуумный калибратор, выполненный из двух частей. В первой части калибратора поддерживают вакуум, по меньшей мере, в 1,25 раза ниже, чем во второй части. Трубчатую заготовку охлаждают с образованием монолитной структуры сформированной трубы, имеющей вдавленную в ее наружную поверхность цветную пленочную полосу. Устройство для осуществления способа содержит экструдер с головкой, вакуумный калибратор, бобины с предварительно намотанной цветной пленочной полосой, направляющие средства для полос и средство охлаждения трубы. Бобины с пленочной полосой расположены на калибраторе. Направляющие средства для полос установлены на торцевой поверхности калибратора, обращенной к головке экструдера. Изобретение обеспечивает равномерную подачу цветных полос, образование монолитной структуры трубы с пленочной полосой, исключает отслаивание полосы от поверхности трубы. 2 с. и 12 з.п.ф-лы, 7 ил.

| Дискриминатор СВЧ | 1984 |

|

SU1238196A1 |

| US 4790975 А, 13.12.1988 | |||

| US 4933134 А, 12.06.1990 | |||

| US 4802833 А, 07.02.1989 | |||

| АППАРАТ ДЛЯ НЕПРЕРЫВНОГО КОНВЕКЦИОННОГО ЭЛЕКТРОФОРЕТИЧЕСКОГО ФРАКЦИОНИРОВАНИЯ ПРЕПАРАТОВ | 0 |

|

SU333956A1 |

| Устройство для управления трехфазным асинхронным электродвигателем | 1981 |

|

SU997212A1 |

| US 4874305 А, 17.10.1989 | |||

| СПОСОБ ВЫДЕЛЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ ИЗ ВОДНОГО РАСТВОРА | 2015 |

|

RU2613981C1 |

| US 3551542 А, 29.12.1970 | |||

| DE 3920854 А1, 10.01.1991 | |||

| СПОСОБ ПОДЗЕМНОЙ ИЗОЛЯЦИИ РАДИОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2160476C1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОГО НАЗНАЧЕНИЯ МОКСОНИДИНА У ПАЦИЕНТОВ С АРТЕРИАЛЬНОЙ ГИПЕРТЕНЗИЕЙ НА ФОНЕ МЕТАБОЛИЧЕСКОГО СИНДРОМА | 2010 |

|

RU2426543C1 |

| Устройство для обработки вязкого материала | 1987 |

|

SU1612989A3 |

Авторы

Даты

2001-12-10—Публикация

2000-07-18—Подача