Ю С5 4

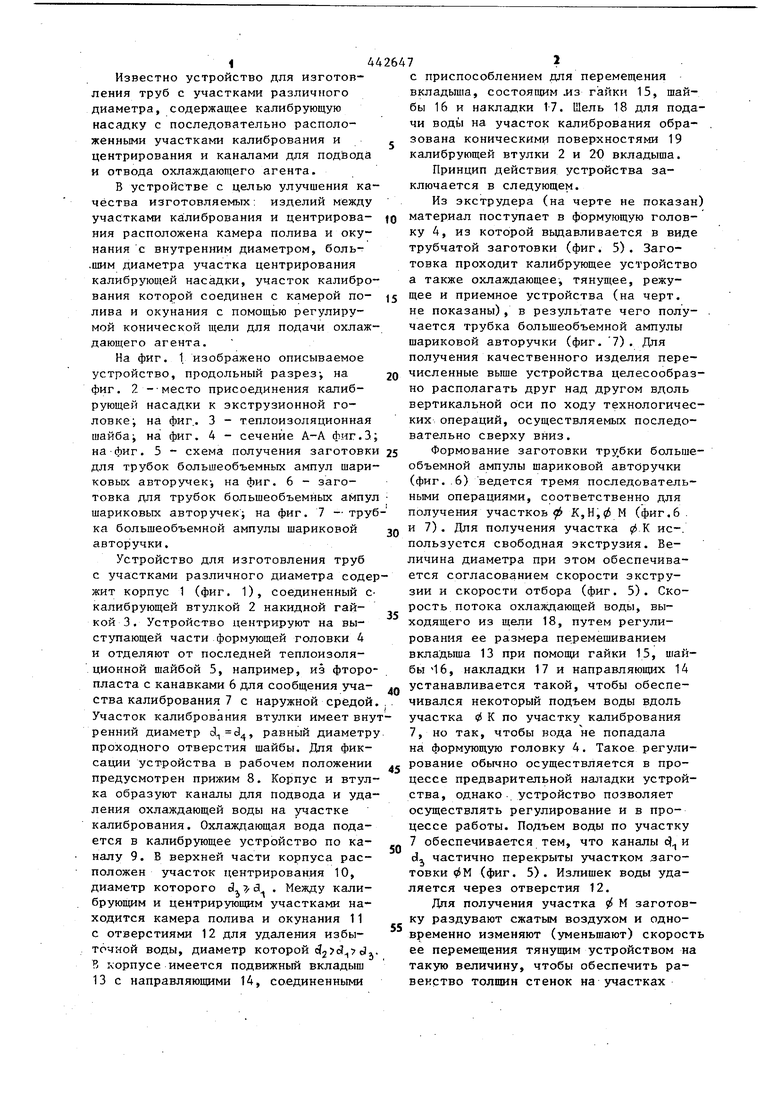

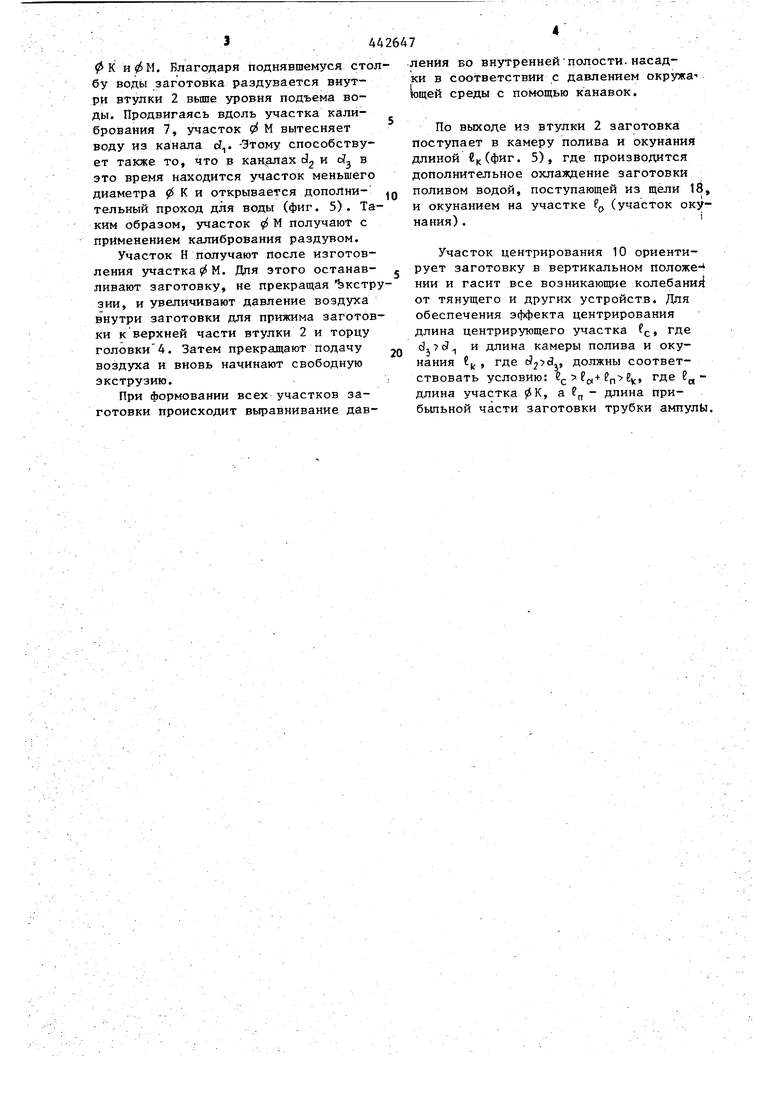

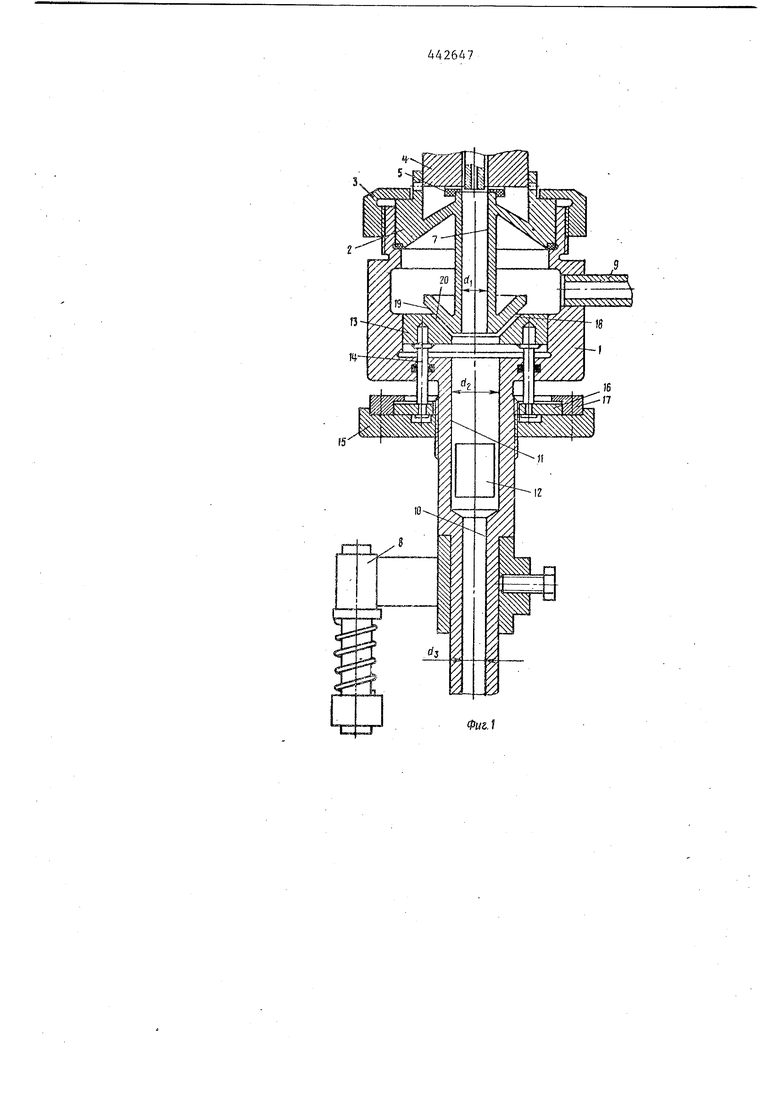

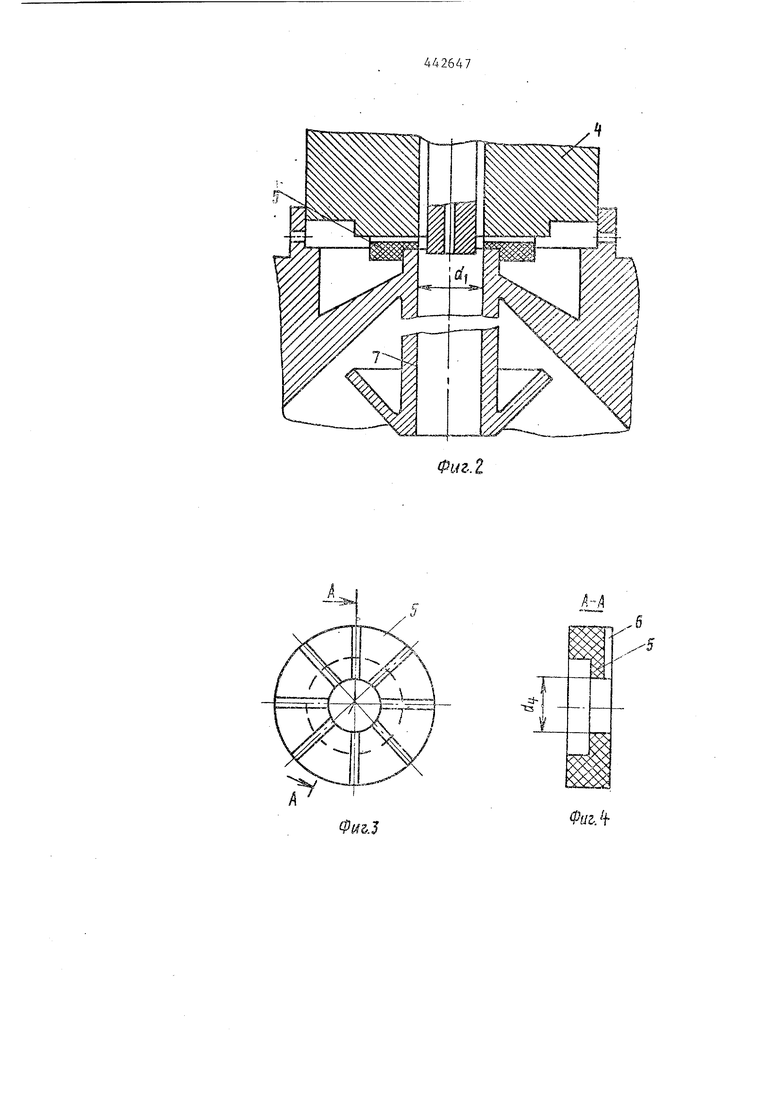

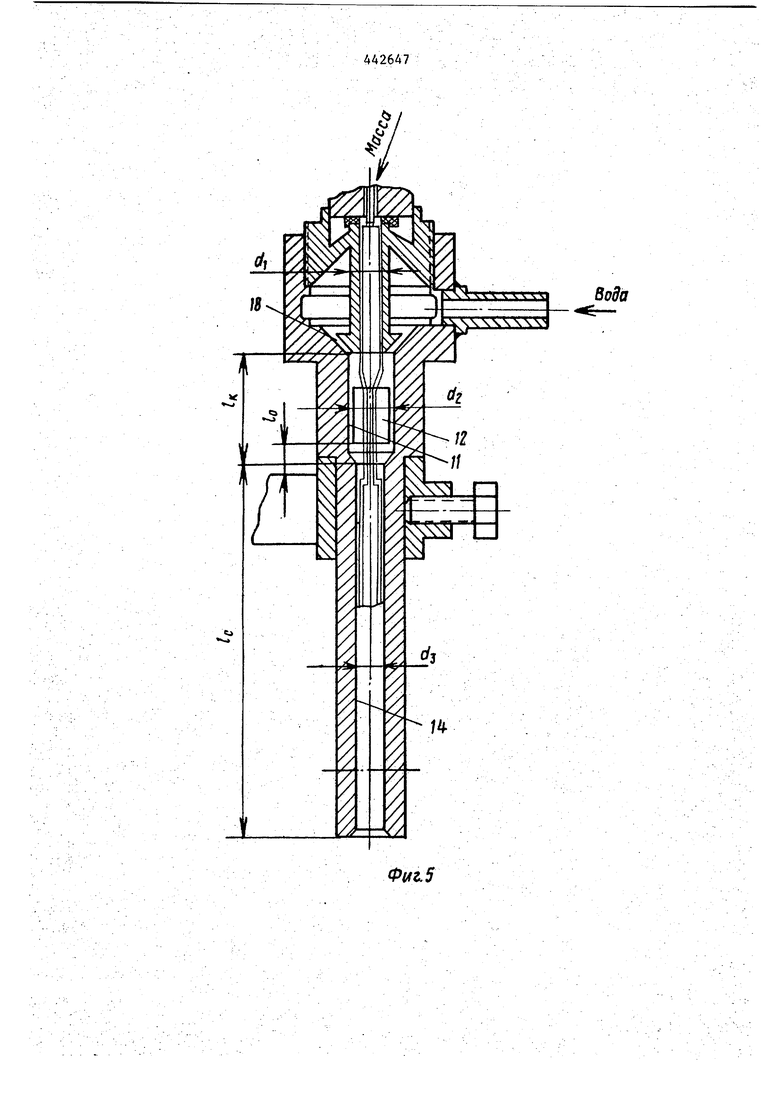

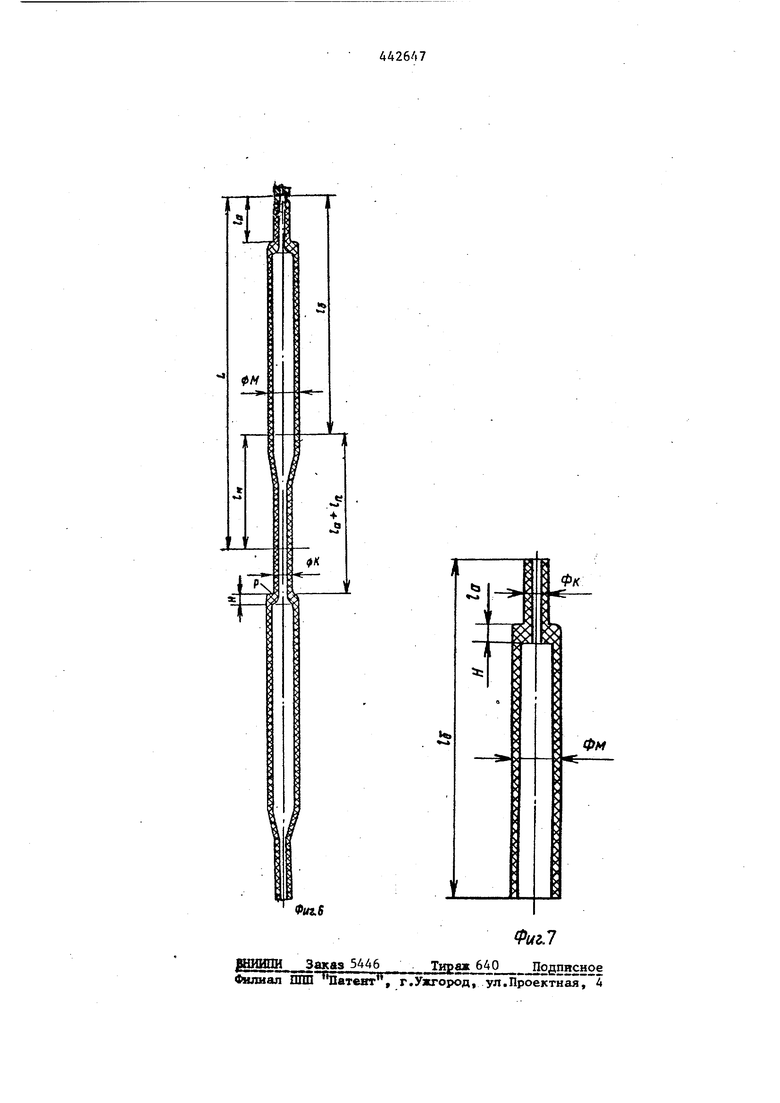

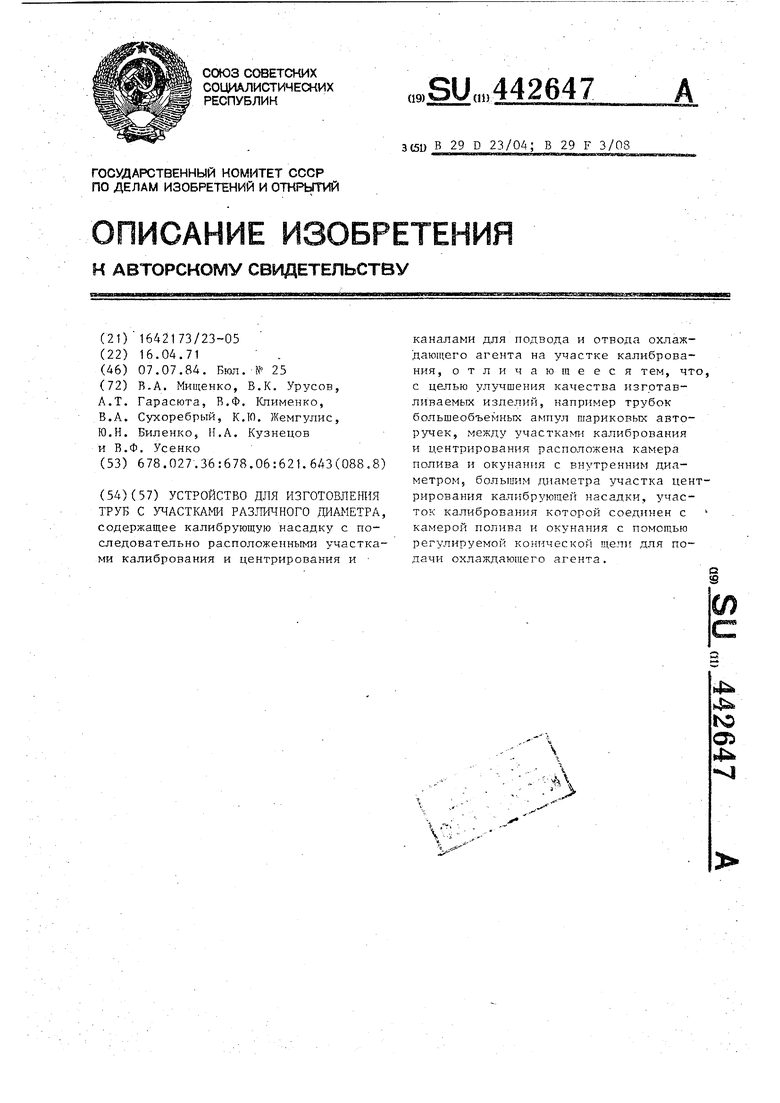

. Известно устройство для изготовления труб с участками различного диаметра, содержащее калибрующую насадку с последовательно расположенными участками калибрования и центрирования и каналами для подвода и отвода охлаждающего агента. В устройстве с целью улучшения ка чества изготовляемых: изделий между участками ка либрования и центрирования расположена камера полива и окунания с внутренним диаметром, боль.шим диаметра участка центрирования калибрующей насадки, участок калибро вания которой соединен с камерой полива и окунания с помощью регулирумой конической щели для подачи охлаж дающего агента. На фиг. 1 изображено описываемое устройство, продольный разрез-, на фиг. 2 - место присоединения калибрующей насадки к экструзионной головке; на фиг.. 3 - теплоизоляционная шайбаi на фиг. 4 - сечение А-А фиг.З на фиг. 5 - схема получения заготовк для трубок большеобъемных ампул шари ковых авторучек-, на фиг. 6 - заготовка для трубок большеобъемных ампу шариковых авторучек; на фиг. 7 -тру ка большеобъемной ампулы шариковой авторучки. Устройство для изготовления труб с участками различного диаметра соде жит корпус 1 (фиг. 1), соединенный с калибрующей втулкой 2 накидной гайкой 3 . Устройство центрируют на выступающей части формующей головки 4 и отделяют от последней теплоизоляционной шайбой 5, например, из фторо пласта с канавками 6 для сообщения участва калибрования 7 с наружной средой Участок калибрования втулки имеет вну ренний диаметр , равный диаметр проходного отверстия шайбы. Для фиксации устройства в рабочем положении предусмотрен прижим 8. Корпус и втул ка образуют каналы для подвода и уда ления охлаждающей воды на участке калибрования. Охлаждающая вода подается в калибрующее устройство по каналу 9. В верхней части корпуса расположен участок центрирования 10, диаметр которого d / а . Между калибрующим и центрирующим участками находится камера полива и окунания 11 с отверстиями 12 для удаления избыточной воды, диаметр которой , , корпусе имеется подвижный вкладыш 13 с направляющими 14, соединенными с приспособлением для перемещения вкладыша, состоящим .из гайки 15, шайбы 16 и накладки 17. Шель 18 для подачи воды на участок калибрования образована коническими поверхностями 19 калибрующей втулки 2 и 20 вкладыша. Принцип действия устройства заключается в следующем. Из экструдера (на черте не показан) материал поступает в формующую головку 4, из которой вьщавливается в виде трубчатой заготовки (фиг. 5). Заготовка проходит калибрующее устройство а также охлаждающее, тянущее, режущее и приемное устройства (на черт. не показаны), в результате чего полу- . чается трубка большеобъемной ампулы шариковой авторучки (фиг.7). Для получения качественного изделия перечисленные выше устройства целесообразно располагать друг над другом вдоль вертикальной оси по ходу технологических операций, осуществляемых последовательно сверху вниз. Формование заготовки трубки большеобъемной ампулы шариковой авторучки (фиг..6) ведется тремя последовательными операциями, соответственно для получения участков К,Н,й М (фиг.6 . и 7). Для получения участка 0 К ис-. пользуется свободная экструзия. Величина диаметра при этом обеспечивается согласованием скорости экструзии и скорости отбора (фиг. 5). Скорость потока охлаждающей воды, выходящего из щели 18, путем регулирования ее размера перемешиванием вкладыша 13 при помощи гайки 15, шайбы 16, накладки 17 и направляющих 14 устанавливается такой, чтобы обеспечивался некоторый подъем воды вдоль участка i К по участку калибрования 7, но так, чтобы вода не попадала на формующую головку 4. Такое регулирование обычно осуществляется в процессе предварительной наладки устройства, однако . устройство позволяет осуществлять регулирование и в процессе работы. Подъем воды по участку 7 обеспечивается тем, что каналы с| и da частично перекрыты участком заготовки М (фиг. 5). Излишек воды удаляется через отверстия 12. Для получения участка М заготовку раздувают сжатым воздухом и одновременно изменяют (уменьшают) скорость ее перемещения тянущим устройством на такую величину, чтобы обеспечить равенство толщин стенок на участках 54 ф К . Благодаря поднявшемуся сто бу воды заготовка раздувается внутри втулки 2 вьше уровня подъема воды. Продвигаясь вдоль участка калибрования 7, участок 9$ М вытесняет воду из канала d. -Этому способствует также то, что в каннах dj и of в это время находится участок меньшего диаметра 0 К и открывается дополнительный проход для воды (фиг. 5). Та ким образом, участок ф получают с применением калибрования раздувом. Участок Н получают после изготовления участками. Для этого останавливают заготовку, не прекращая Ькстр зии, и увеличивают давление воздуха внутри заготовки для прижима заготов ки к верхней части втулки 2 и торцу головки 4. Затем прекращают подачу воздуха и вновь начинают свободную экструзию. При формовании всех участков заготовки происходит выравнивание дав7ления БО внутреннейПОЛОСТИ.насадки в соответствии с давлением окружа ющей среды с помощью канавок. По выходе из втулки 2 заготовка поступает в камеру полива и окунания длиной 1 (фиг. 5), где производится дополнительное охлаждение заготовки поливом водой, поступающей из щели 18, и окунанием на участке о (участок окунания) . Участок центрирования 10 ориентирует заготовку в вертикальном положеНИИ и гасит все возникающие колебани;| от тянущего и других устройств. Для обеспечения эффекта центрирования длина центрирующего участка С, где и длина камеры полива и окугде ч должны соответствовать условию: с Д а длина участка 0К, а Р - длина прибыльной части заготовки трубки ампулЫ,

f5

Фи&. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых профилей из полимерных материалов | 1968 |

|

SU274912A1 |

| Способ изготовления из термопластов труб с раструбами | 1983 |

|

SU1110650A1 |

| СТЕРЖНЕВАЯ АВТОРУЧКА | 1993 |

|

RU2085399C1 |

| Калибрующая насадка к экструдеру для калибрования труб из термопластов | 1970 |

|

SU309588A1 |

| Способ изготовления бипластмассовых труб | 1971 |

|

SU388472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| Калибрующая насадка к экструдеру для калибрования труб из термопластов | 1984 |

|

SU1224162A1 |

| Устройство для непрерывного про-изВОдСТВА биплАСТМАССОВыХ ТРуб | 1966 |

|

SU220481A1 |

| Способ изготовления труб с муфтовым утолщением из термопластов | 1962 |

|

SU576904A3 |

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С УЧАСТКАМИ РАЗЛИЧНОГО ДИМ1ЕТРА, содержащее калибрующую насадку с последовательно расположенными участками калибрования и центрирования и •каналами для подвода и отвода охлаждающего агента на участке калибрования, отличающееся тем, что, с целью улучшения качества изготавливаемых изделий, например трубок большеобъемных ампул шариковых авторучек, между участками калибрования и центрирования расположена камера полива и окунания с внутренним диаметром, большим диаметра участка центрирования калибрующей насадки, участок калибрования которой соединен с ' камерой полива и окунания с помощью регулируемой конической 'дели для подачи охлаждающего агента.

(P(4&J

-,

т/

cs

Ф(lг./i

V.

Вода

Л ST

vv

Ф(г.5

Авторы

Даты

1984-07-07—Публикация

1971-04-16—Подача