Изобретение .относится к производству плоскоскатываемых рукавных материалов и может быть использовано для изготовления шлангов,воздуховодов, трубопроводов, пневматических конструкций и т.д.

Цель изобретения - повышение прочности шланга за счет увеличения адгезионной связи между каркасом и герметизирующими полотнами и расширение ассортимента используемых материалов.

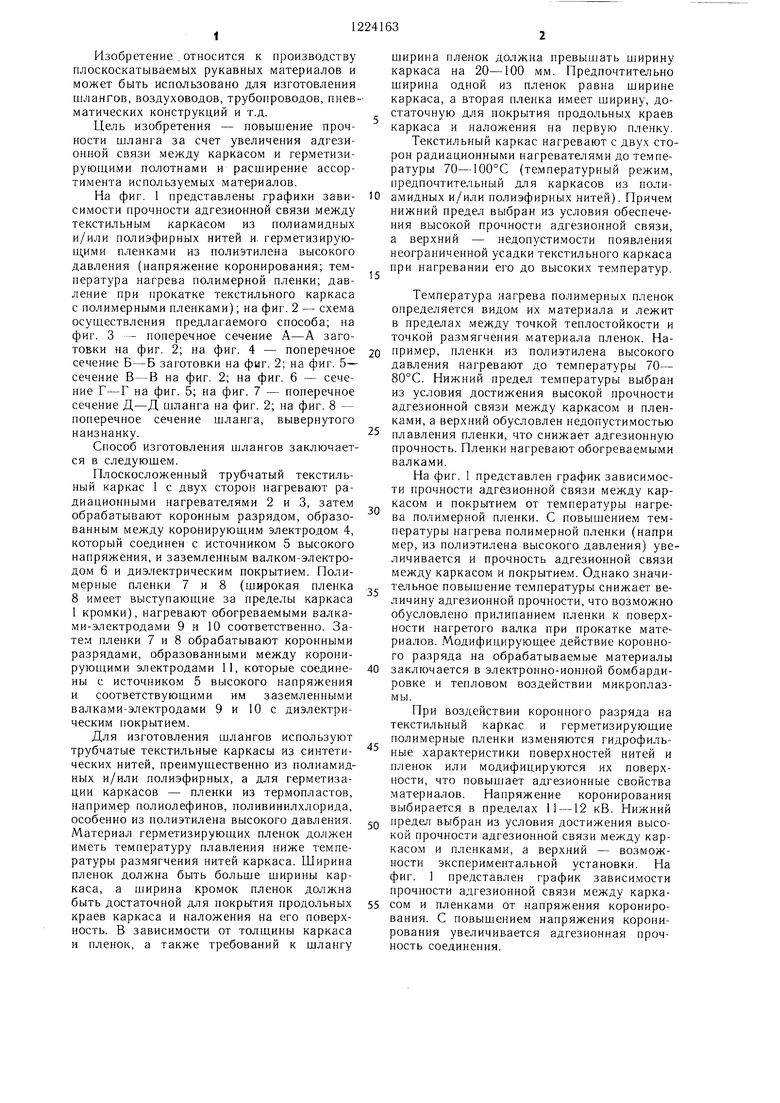

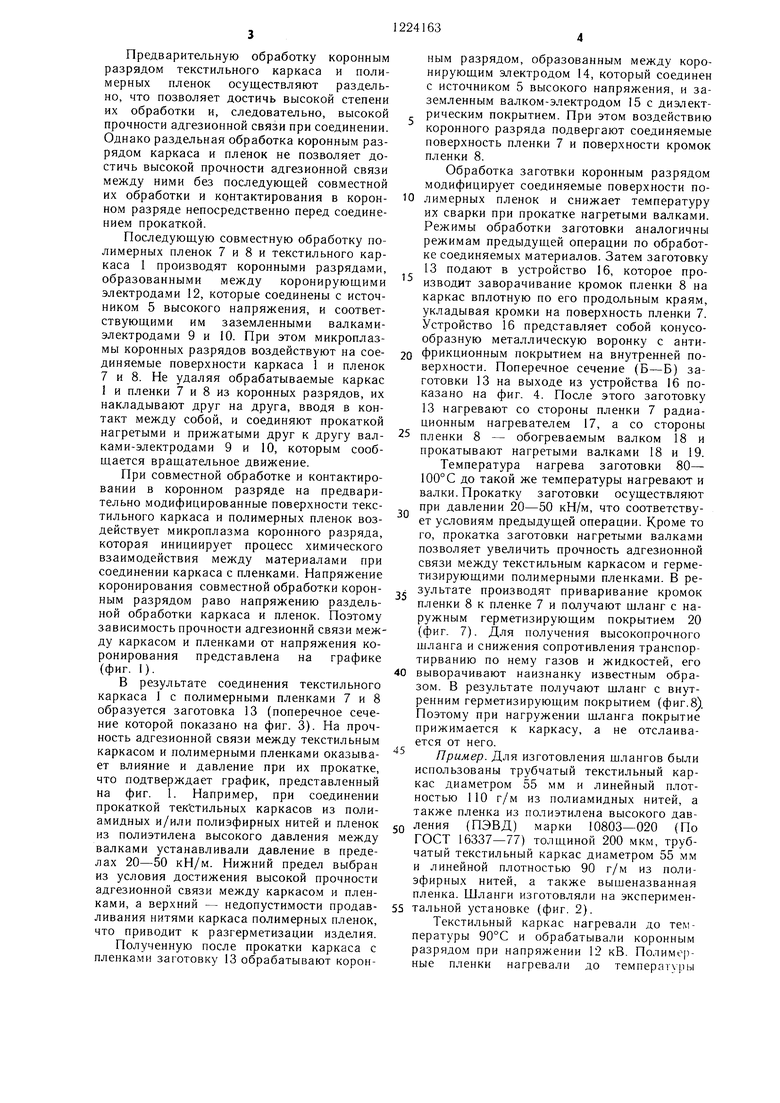

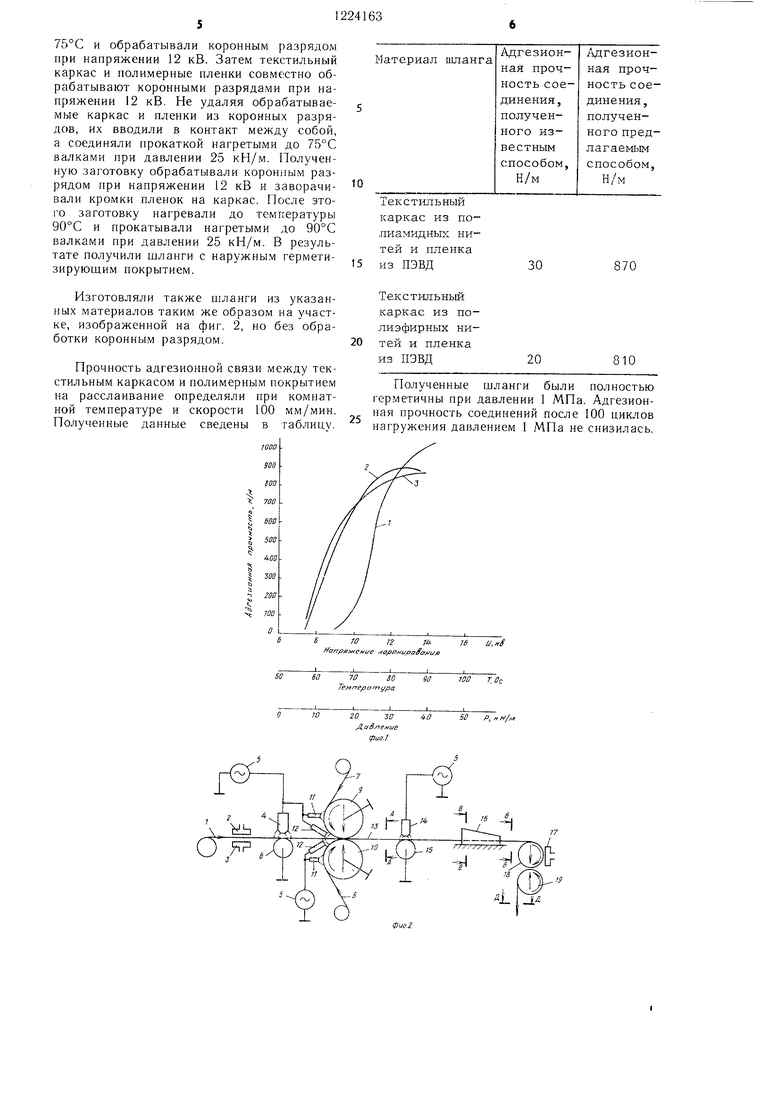

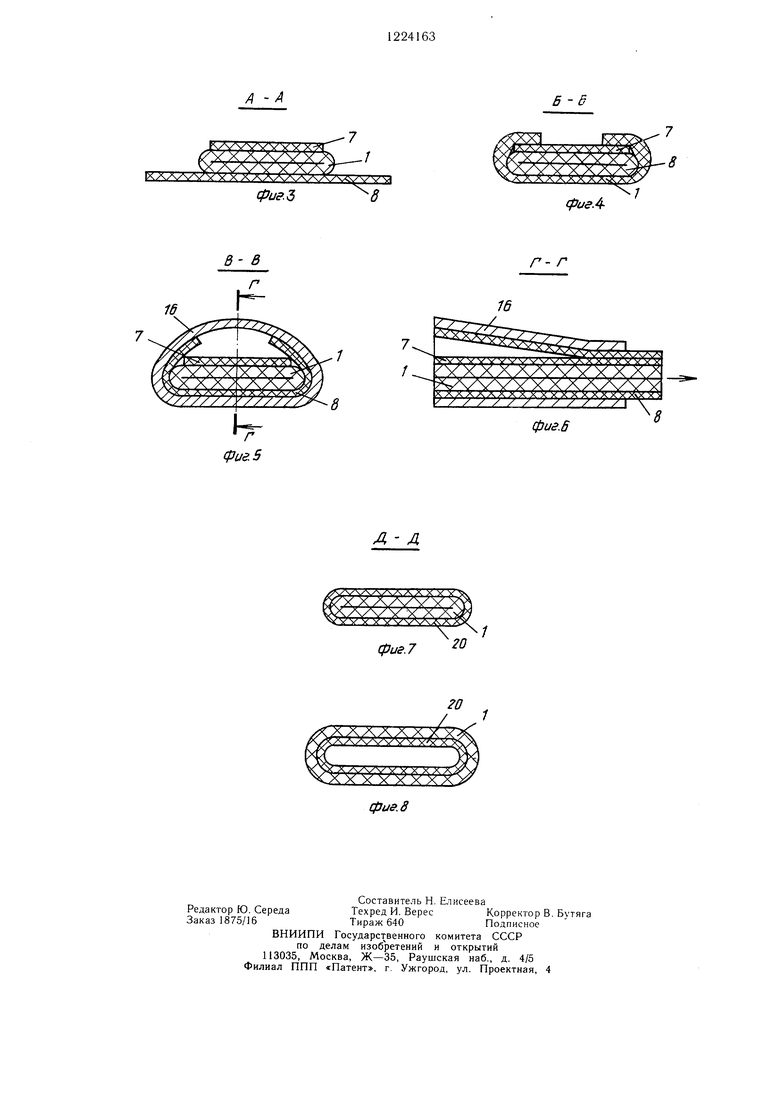

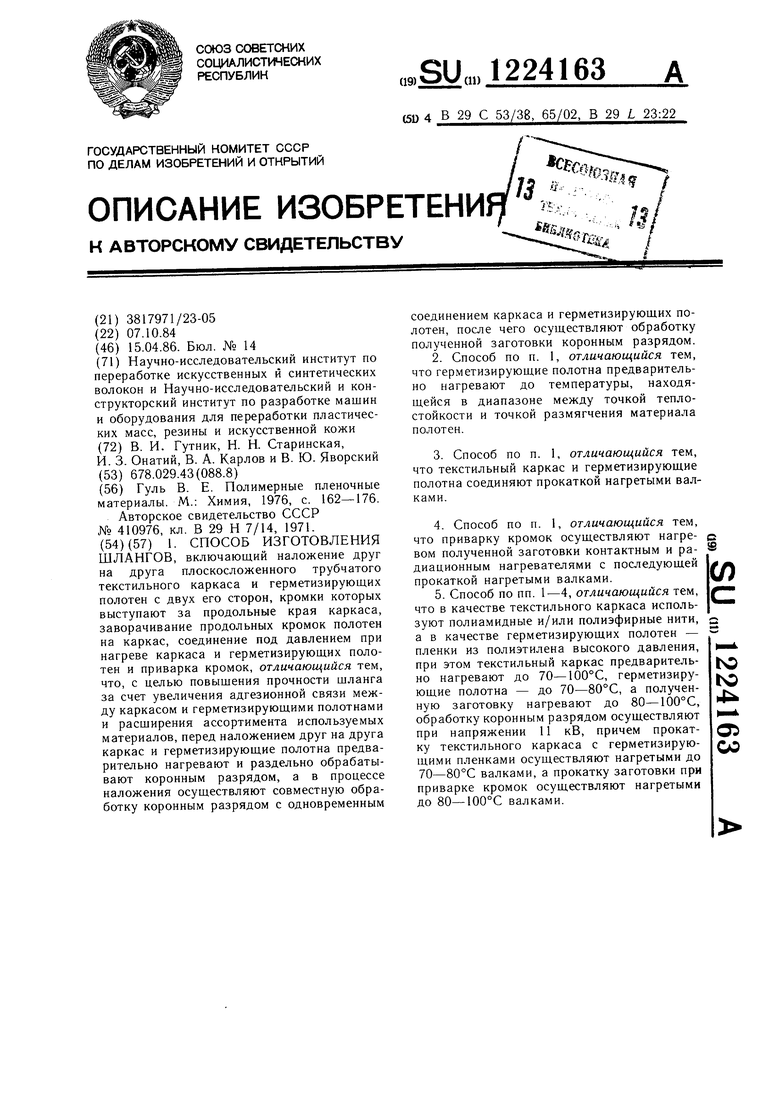

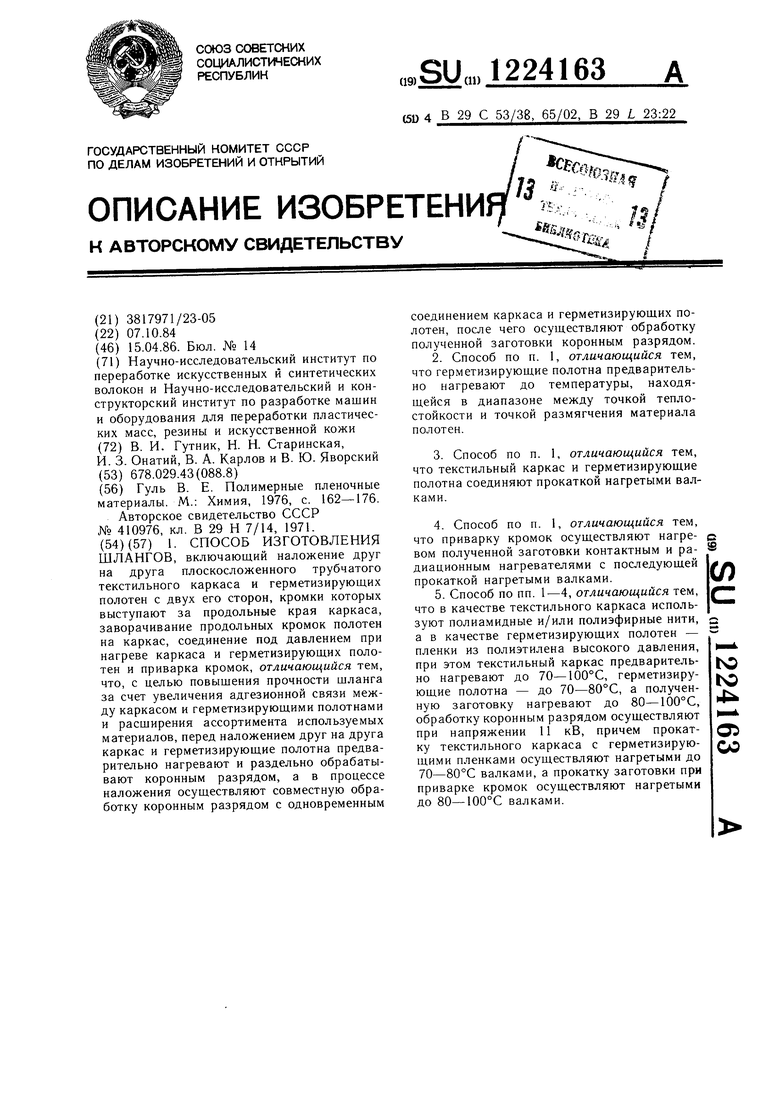

На фиг. 1 представлены графики зависимости прочности адгезионной связи между текстильным каркасом из полиамидных и/или полиэфирных нитей и, герметизирующими пленками из полиэтилена высокого давления (напряжение коронирования; температура нагрева полимерной пленки; давление при прокатке текстильного каркаса с полимерными пленками); на фиг. 2 - схема осуществления предлагаемого способа; на фиг. 3 - поперечное сечение А-А заготовки на фиг. 2; на фиг. 4 - поперечное сечение Б-Б заготовки на фиг. 2; на фиг. б-сечение В-В на фиг. 2; па фиг. 6 - сечение Г-Г на фиг. 5; на фиг. 7 - поперечное сечение Д-Д щланга на фиг. 2; на фиг. 8 - поперечное сечение шланга, вывернутого наизнанку.

Способ изготовления шлангов заключается в следующем.

Плоскосложенный трубчатый текстильный каркас 1 с двух сторон нагревают радиационными нагревателями 2 и 3, затем обрабатывают коронным разрядом, образованным между коропирующим электродом 4, который соединен с источником 5 высокого напряжения, и заземленным валком-электродом 6 и диэлектрическим покрытием. Полимерные пленки 7 и 8 (широкая пленка 8 имеет выступающие за пределы каркаса 1 кромки), нагревают обогреваемыми валками-электродами 9 и 10 соответственно. Затем пленки 7 и 8 обрабатывают коронными разрядами, образованными между корони- рующими электродами 11, которые соединены с источником 5 высокого напряжения и соответствующими им заземленными валками-электродами 9 и 10 с диэлектрическим покрытием.

Для изготовления шлангов используют трубчатые текстильные каркасы из синтетических нитей, преимущественно из полиамидных и/или полиэфирных, а для герметизации каркасов - пленки из термопластов, например полиолефинов, поливинилхлорида, особенно из полиэтилена высокого давления. Материал герметизирующих пленок должен иметь температуру плавления ниже температуры размягчения нитей каркаса. Ширина пленок должна быть больше ширины каркаса, а ширина кромок пленок должна быть достаточной для покрытия продольных краев каркаса и наложения на его поверхность. В зависимости от толщины каркаса и пленок, а также требований к щлангу

5

ширина плепок должна превышать ширину каркаса на 20-100 мм. Предпочтительно ширина одной из плепок равна ширине каркаса, а вторая пленка имеет ширину, достаточную для покрытия продольных краев каркаса и наложения па первую пленку. Текстильный каркас нагревают с двух сторон радиационными нагревателями до те.мпе- ратуры 70-100°С (температурный режим, предпочтительный для каркасов из поли- 0 амидных и/или полиэфирных нитей). Причем нижний предел выбран из условия обеспечения высокой прочности адгезионной связи, а верхний - недопустимости появления неограниченной усадки текстильного каркаса при нагревании его до высоких температур.

Температура нагрева полимерных пленок определяется видом их материала и лежит в пределах между точкой теплостойкости и точкой размягчения материала пленок. На0 пример, пленки из полиэтилена высокого давления нагревают до температуры 70- 80°С. Нижний предел температуры выбран из условия достижения высокой прочности адгезионной связи между каркасом и пленками, а верхний обусловлен недопустимостью плавления пленки, что снижает адгезионную прочность. Пленки нагревают обогреваемыми валками.

На фиг. 1 представлен график зависимости прочности адгезионной связи между каркасом и покрытием от температуры нагрева полимерной пленки. С повышением те.м- пературы нагрева полимерной пленки (напри мер, из полиэтилена высокого давления) увеличивается и прочность адгезионной связи между каркасом и покрытием. Однако значи,. тельное повышение температуры снижает величину адгезионной прочности, что возможно обусловлено прилипанием пленки к поверхности нагретого валка при прокатке материалов. Модифицирующее действие коронного разряда на обрабатываемые материалы

0 заключается в электронно-ионной бомбардировке и тепловом воздействии микроплазмы.

При воздействии коронного разряда на текстильный каркас и герметизирующие полимерные пленки изменяются гидрофильные характеристики поверхностей нитей и пленок или модифицируются их поверхности, что повыщает адгезионнЕ 1е свойства материалов. Напряжение коронирования выбирается в пределах 11 -12 кВ. Нижний

Q предел выбран из условия достижения высокой прочности адгезионной связи между каркасом и пленками, а верхний - возможности экспериментальной установки. На фиг. 1 представлен график зависимости прочности адгезионной связи между карка5 сом и пленками от напряжения коронирования. С повышением напряжения коропи- рования увеличивается адгезионная прочность соединения.

5

Предварительную обработку коронным разрядом текстильного каркаса и полимерных нленок осуществляют раздельно, что позволяет достичь высокой степени их обработки и, следовательно, высокой прочности адгезионной связи при соединении. Однако раздельная обработка коронным разрядом каркаса и пленок не позволяет достичь высокой прочности адгезионной связи между ними без последующей совместной их обработки и контактирования в корон- ном разряде непосредственно перед соединением прокаткой.

Последующую совместную обработку полимерных пленок 7 и 8 и текстильного каркаса 1 производят коронными разрядами, образованными между коронирующими электродами 12, которые соединены с источником 5 высокого напряжения, и соответствующими им заземленными валками- электродами 9 и 10. При этом микроплазмы коронных разрядов воздействуют на сое- диняемые поверхности каркаса 1 и пленок 7 и 8. Не удаляя обрабатываемые каркас 1 и пленки 7 и 8 из коронных разрядов, их накладывают друг на друга, вводя в контакт между собой, и соединяют прокаткой нагретыми и прижатыми друг к другу валками-электродами 9 и 10, которым сообщается вращательное движение.

При совместной обработке и контактировании в коронном разряде на предварительно модифицированные поверхности текстильного каркаса и полимерных пленок воздействует микроплазма коронного разряда, которая инициирует процесс химического взаимодействия между материалами при соединении каркаса с пленками. Напряжение коронирования совместной обработки коронным разрядом раво напряжению раздельной обработки каркаса и пленок. Поэтому зависимость прочности адгезионнй связи между каркасом и пленками от напряжения коронирования представлена на графике (фиг. 1).

В результате соединения текстильного каркаса 1 с полимерными пленками 7 и 8 образуется заготовка 13 (поперечное сечение которой показано на фиг. 3). На прочность адгезионной связи между текстильным каркасом и полимерными пленками оказывает влияние и давление при их прокатке, что подтверждает график, представленный на фиг. 1. Например, при соединении прокаткой тек стильных каркасов из полиамидных и/или полиэфирных нитей и пленок из полиэтилена высокого давления между валками устанавливали давление в пределах 20-50 кН/м. Нижний предел выбран из условия достижения высокой прочности адгезионной связи между каркасом и пленками, а верхний - недопустимости продав- ливания нитями каркаса полимерных пленок, что приводит к разгерметизации изделия.

Полученную после прокатки каркаса с пленками заготовку 13 обрабатывают корон

5

5

0

0

5

0

5

5

0

ным разрядом, образованным между коро- нирующим электродом 14, который соединен с источником 5 высокого напряжения, и заземленным валком-электродом 15 с диэлектрическим покрытием. При этом воздействию коронного разряда подвергают соединяемые поверхность пленки 7 и поверхности кромок пленки 8.

Обработка заготвки коронным разрядом модифицирует соединяемые поверхности полимерных пленок и снижает температуру их сварки при прокатке нагретыми валками. Режимы обработки заготовки аналогичны режимам предыдущей операции по обработке соединяемых материалов. Затем заготовку 13 подают в устройство 16, которое производит заворачивание кромок пленки 8 на каркас вплотную по его продольным краям, укладывая кромки на поверхность пленки 7. Устройство 16 представляет собой конусообразную металлическую воронку с антифрикционным покрытием на внутренней поверхности. Поперечное сечение (Б-Б) заготовки 13 на выходе из устройства 16 показано на фиг. 4. После этого заготовку 13 нагревают со стороны пленки 7 радиационным нагревателем 17, а со стороны пленки 8 - обогреваемым валком 18 и прокатывают нагретыми валками 18 и 19.

Температура нагрева заготовки 80- 100°С до такой же температуры нагревают и валки. Прокатку заготовки осуществляют при давлении 20-50 кН/м, что соответствует условиям предыдущей операции. Кроме то го, прокатка заготовки нагретыми валками позволяет увеличить прочность адгезионной связи между текстильным каркасом и герметизирующими полимерными пленками. В результате производят приваривание кромок пленки 8 к пленке 7 и получают щланг с наружным герметизирующим покрытием 20 (фиг. 7). Для получения высокопрочного шланга и снижения сопротивления транспор- тирванию по нему газов и жидкостей, его выворачивают наизнанку известным образом. В результате получают шланг с внутренним герметизирующим покрытием (фиг.8). Поэтому при нагружении шланга покрытие прижимается к каркасу, а не отслаивается от него.

Пример. Для изготовления шлангов были использованы трубчатый текстильный каркас диаметром 55 мм и линейный плотностью 110 г/м из полиамидных нитей, а также пленка из полиэтилена высокого давления (ПЭВД) марки 10803-020 (По ГОСТ 16337-77) толщиной 200 мкм, трубчатый текстильный каркас диаметром 55 мм и линейной плотностью 90 г/м из полиэфирных нитей, а также вышеназванная пленка. Шланги изготовляли на экспериментальной установке (фиг. 2).

Текстильный каркас нагревали до температуры 90°С и обрабатывали коронным разрядом при напряжении 12 кВ. Полиме)- ные пленки нагревали до температуры

75°С и обрабатывали коронным разрядом при напряжении 12 кВ. Затем текстильный каркас и полимерные пленки совместно обрабатывают коронными разрядами при напряжении 12 кВ. Не удаляя обрабатываемые каркас и пленки из коронных разрядов, их вводили в контакт между собой, а соединяли нрокаткой нагретыми до 75°С валками при давлении 25 кН/м. Полученную заготовку обрабатывали коронным разрядом при напряжении 12 кВ и заворачивали кромки пленок на каркас. После этого заготовку нагревали до температуры 90°С и прокатывали нагретыми до 9()°С валками при давлении 25 кН/м. В результате получили шланги с наружным гермети- зируюш,им покрытием.

Изготовляли также шланги из указан- материалов таким же образом на участке, изображенной на фиг. 2, но без обработки коронным разрядом.

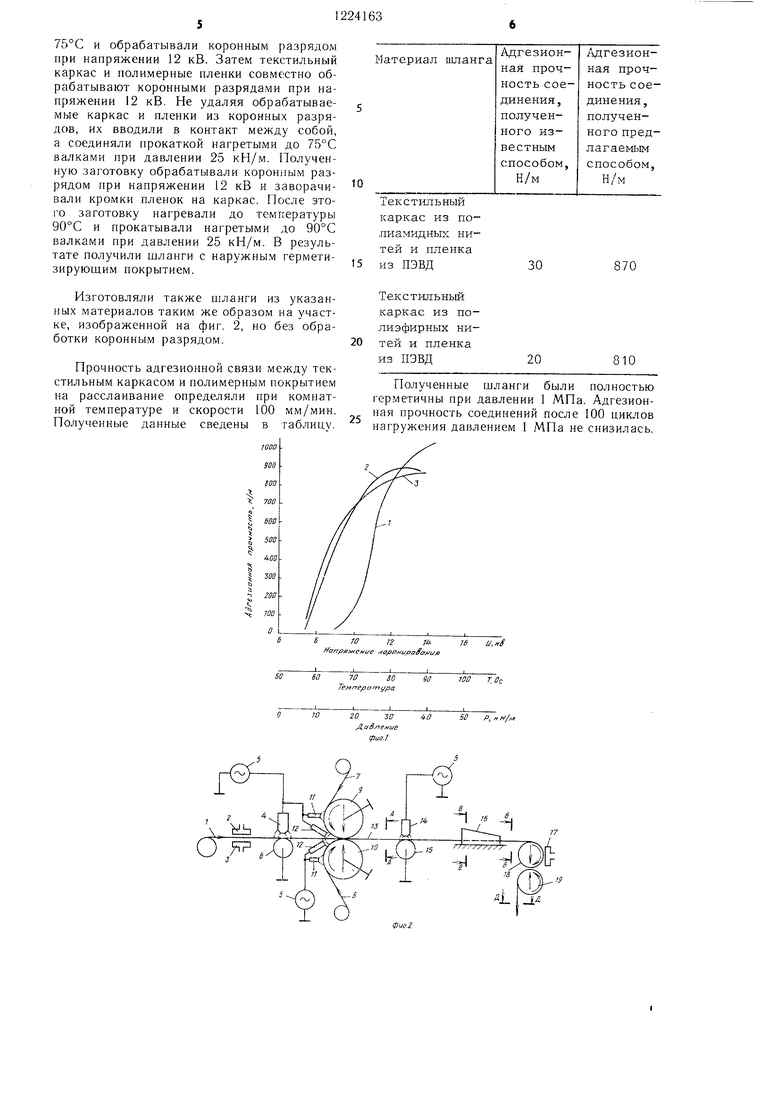

Прочность адгезионной связи между текстильным каркасом и полимерным покрытием на расслаивание определяли при комнатной температуре и скорости 100 м.м/мин. Полученные данные сведены в таблицу.

Текстильный каркас из по- .пиамидных нитей и пленка из ПЭВД

30

870

Текстильный каркас из полиэфирных ни- тей и пленка из ПЭВД

20

810

Полученные шланги были полностью герметичны при давлении 1 МПа. Адгезионная прочность соединений после 100 циклов нагружения давлением 1 МПа не снизилась.

оаа .

300

7ао

100

500 Affff

зда .

/да - по

а L

S

е1012/4

orrffffMfCHue fcflffffupofa/ ил

SO

60to10

Темп рагпура

Т Ос

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИМИКРОБНОЙ ШОВНОЙ НИТИ | 2019 |

|

RU2707947C1 |

| Устройство для изготовления слоистых пленочных материалов | 1983 |

|

SU1131670A1 |

| ТРУБОПРОВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2069807C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛОПЛАСТИКА | 2015 |

|

RU2592578C1 |

| Способ нанесения полимерного материала на длинномерный текстильный рукав и установка для его осуществления | 1989 |

|

SU1705117A1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2816902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ НАПОРНЫХ ТРУБ | 2016 |

|

RU2635728C2 |

| ТКАНЬ ДЛЯ ПРОТИВОПРОЛЕЖНЕВЫХ МАТРАЦЕВ | 1993 |

|

RU2090173C1 |

| Кулирный трикотаж | 1981 |

|

SU958536A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2016748C1 |

(Jj

J.

(paf.2

Л Б-В

К

&

X X

X Х/

у X X УЧ

хтс

(ригЛ

В- В

Г- Г

8

/,

Х X X А.

: Ч А/ / /Х ХАУЧУУА/У

/ / / / /////////

фиё.В

8

/Л/А/х/у У.Х А X

XX А/У Ух

/ -л/ъ . А /Гл

. у X УО Х

-А, у - ЛХлХ У АЛ . О У

л X X X у X хХА - Д

-А/УУ X д.

X у у

фиг. 7

20

/

| Гуль В | |||

| Е | |||

| Полимерные пленочные материалы | |||

| М.: Химия, 1976, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| 1971 |

|

SU410976A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-07—Подача