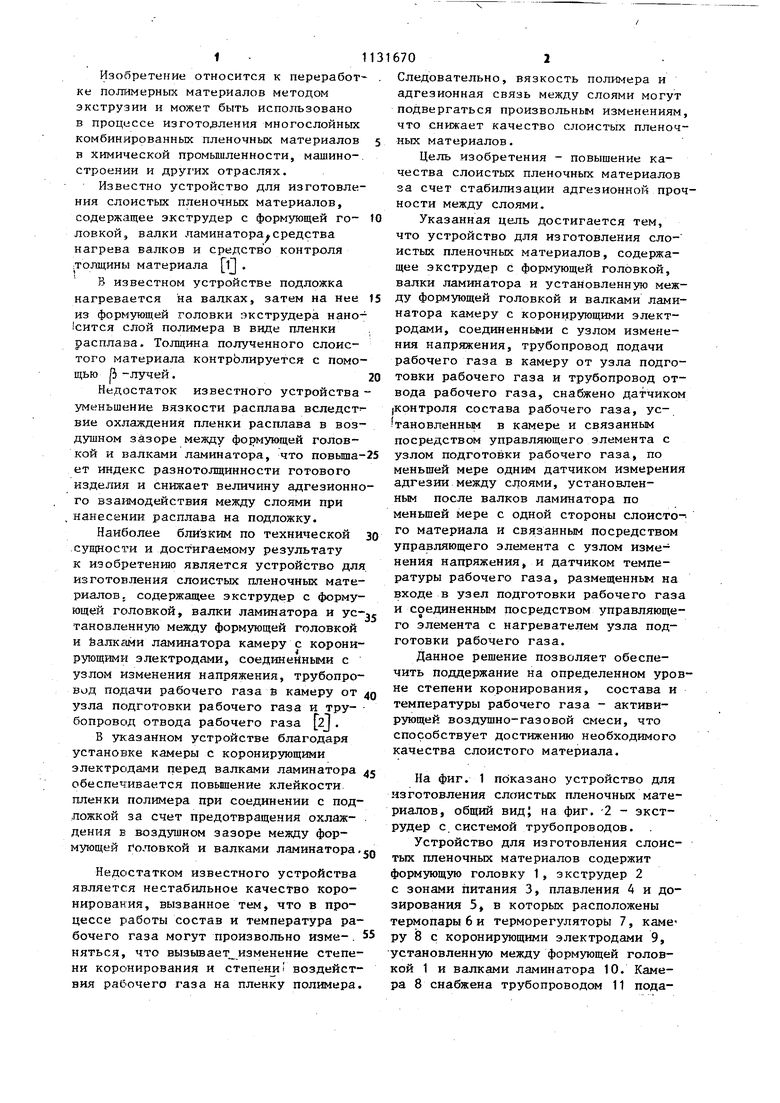

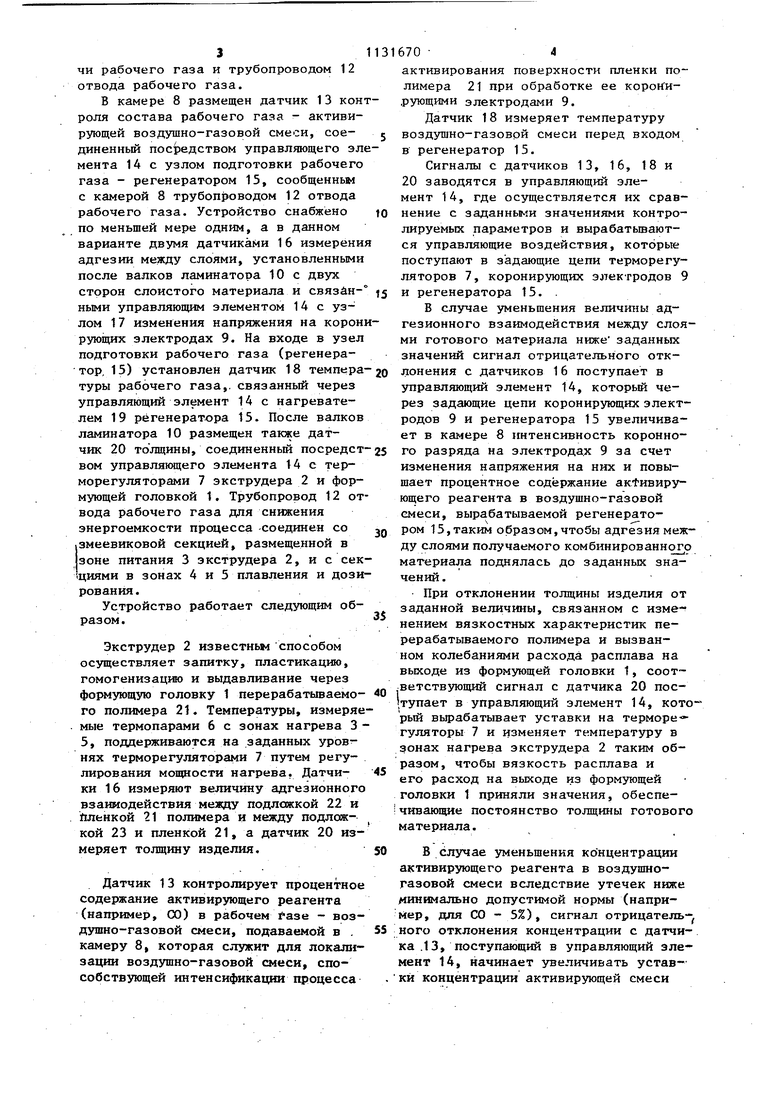

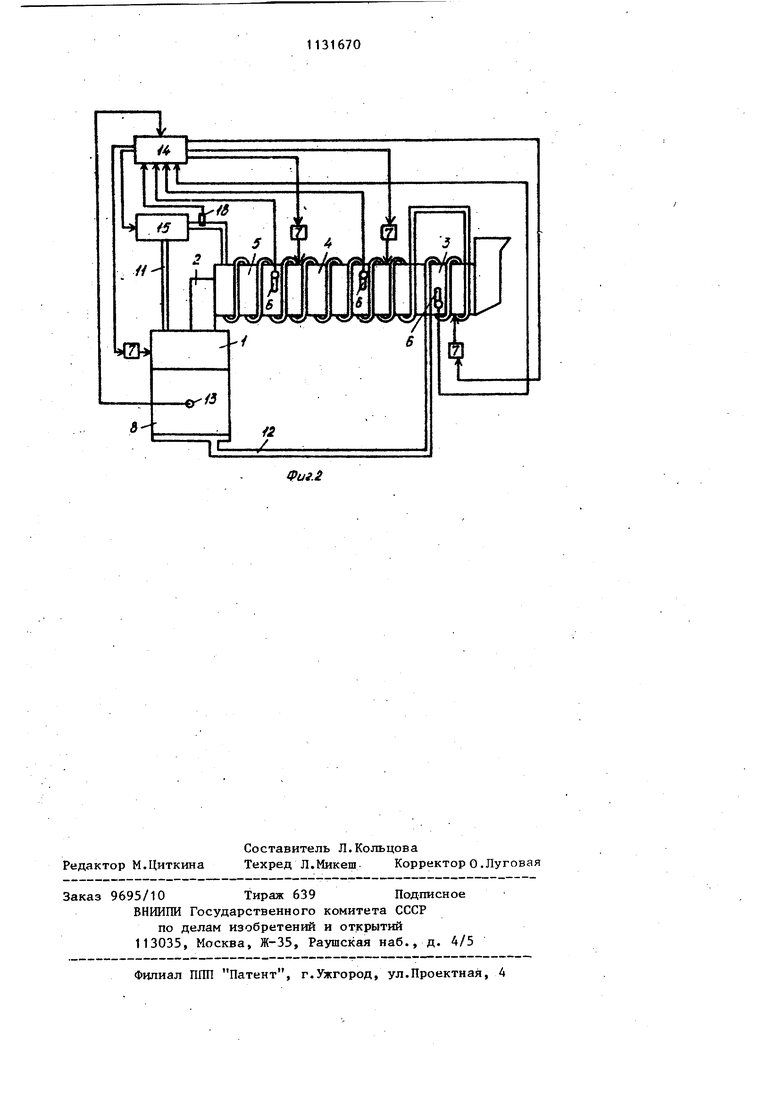

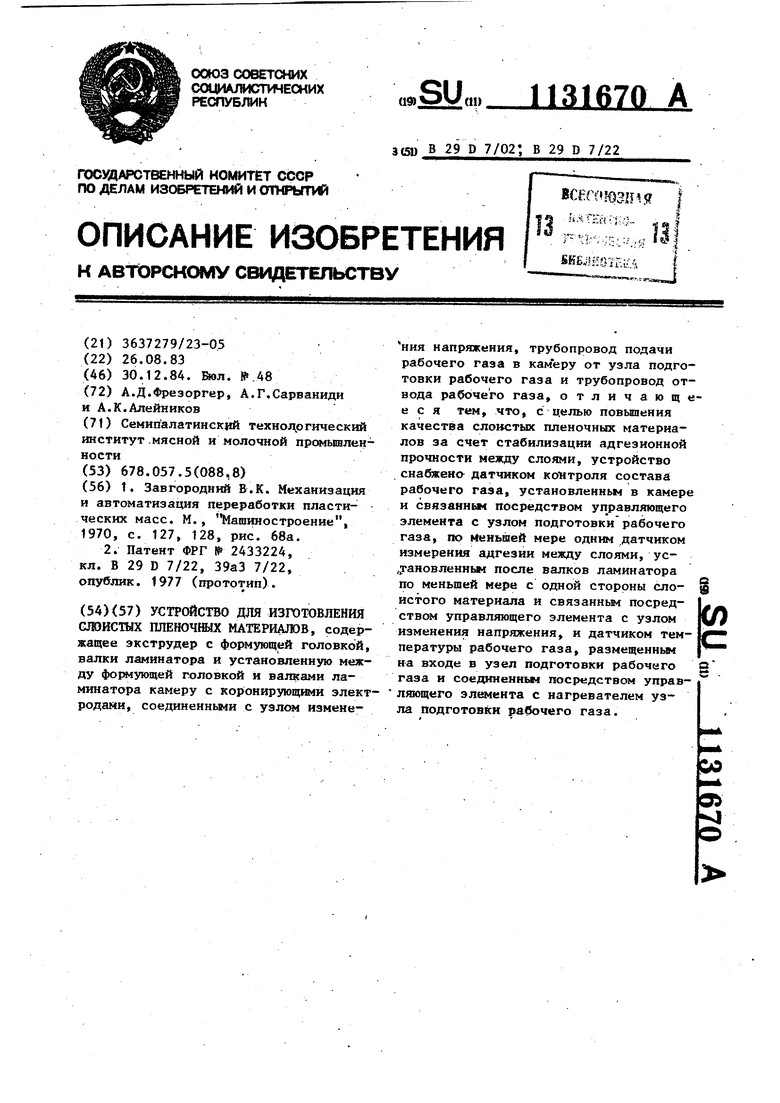

1 -1 Изобретение относится к переработке полимерных материалов методом экструзии и может быть использовано в процессе изготозления многослойных комбинированных пленочных материалов в химической промыиленности, машино-. строении и других отраслях. Известно устройство для изготовления слоистых пленочных материалов, содержащее экструдер с формующей го ловкой, валки ламинатора средства нагрева валков и средство контроля столщины материала ij . В известном устройстве подложка нагревается на валках, затем на нее из формующей головки экструдера нано1сится слой полимера в виде пленки расплава. Толщина полученного слоистого материала контрЬлируется с помощью /5 -лучей. Недостаток известного устройства уменьшение вязкости расплава вследствие охлаждения пленки расплава в воздушном зазоре между формующей головкой и 1залками ламинатора, что повышает индекс разнотолщинности готового изделия и снижает величину адгезионно го взаимодействия между слоями при нанесении расплава на подложку. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления слоистых пленочных материалов s содержащее экструдер с формующей головкой, валки ламинатора и Установленную между формующей головкой и ламинатора камеру с коронирующими электродами, соединенными с узлом изменения напряжения, трубопровод подачи рабочего газа в камеру от узла подготовки рабочего газа и трубопровод отвода рабочего газа 2j . В ук:азанном устройстве благодаря установке камеры с коронирующими электродами перед валками ламинатора обеспечивается повыщение клейкости пленки полимера при соединении с подложкой за счет предотвращения охлаждения Б воздушном зазоре между формующей Головкой и валками ламинатора Недостатком известного устройства является нестабильное качество коронирования, вызванное тем, что в процессе работы состав и температура рабочего газа могут произвольно изме- . няться, что вызьшает изменение степени коронирования и степени воздействия рабочего газа на пленку полимера 702 Следовательно, вязкость полимера и адгезионная связь между слоями могут подвергаться произвольным изменениям, что снюкает качество слоистых пленочных материалов. Цель изобретения - повышение качества слоистых пленочных материалов за счет стабилизации адгезионной прочности между слоями. Указанная цель достигается тем, что устройство для изготовления слоистых пленочнык материалов, содержащее экструдер с формующей головкой, валки ламинатора и установленную между формующей головкой и валками ламинатора камеру с коронирующими электродами, соединенными с узлом изменения напряжения, трубопровод подачи рабочего газа в камеру от узла подготовки рабочего газа и трубопровод отвода рабочего газа, снабжено датчиком Контроля состава рабочего газа, установленным в камере и связанным посредством управляющего элемента с узлом подготовки рабочего газа, по меньшей мере одним датчиком измерения адгезии между слоями, установленным после валков ламинатора по меньшей мере с одной стороны слоисто-, го материала и связанным посредством управляющего элемента с узлом изменения напряжения, и датчиком температуры рабочего газа, размещенным на входе в узел подготовки рабочего газа и соединенным посредством управляющего элемента с нагревателем узла подготовки рабочего газа. Данное решение позволяет обеспечить поддержание на определенном уровне степени коронирования, состава и температуры рабочего газа - активирующей воздзпино-газовой смеси, что способствует достижению необходимого качества слоистого материала. На фиг. 1 пбказано устройство для изготовления слоистых пленочных материалов, общий вид; на фиг. -2 - экструдер с. системой трубопроводов. Устройство для изготовления слоистых пленочных материалов содержит формующую головку 1, экструдер 2 с зонами питания 3, плавления 4 и дозирования 5, в которых расположены термопары 6 и терморегуляторы 7, камв ру 8 с коронирующими электродами 9, установленную между формующей головкой 1 и валками ламинатора 10. Камера 8 снабжена трубопроводом 11 пода3чи рабочего газа и трубопроводом 12 отвода рабочего газа. В камере 8 размещен датчик 13 кон роля состава рабочего газа - активирующей воздушно-газовой смеси, соединенный пос редством управляющего эл мента 14 с узлом подготовки рабочего газа - регенератором 15, сообщенным с камерой 8 трубопроводом 12 отвода рабочего газа. Устройство снабжено по меньшей мере одним, а в данном варианте двумя датчиками 16 измерени адгезии между слоями, установленными после валков ламинатора 10 с двух сторон слоистого материала и связанными управляющим элементом 14 с узлом 17 изменения напряжения на корон рующих электродах 9. На входе в узел подготовки рабочего газа (регенератор, 15) установлен датчик 18 темпера туры рабочего газа,, связанный через управляющий элемент 14с нагревателем 19 регенератора 15. После валков ламинатора 10 размещен также датчик 20 толщины, соединенный посредст вом управляющего элемента 14 с терморегуляторами 7 экструдера 2 и формующей головкой 1. Трубопровод 12 от вода рабочего газа для снижения энергоемкости процесса соединен со змеевиковой секцией, размещенной в зоне питания 3 экструдера 2, и с сек циями в зонах 4 и 5 плавления и дози рования. Устройство работает следующим образом. Экструдер 2 известньм способом осуществляет запитку, пластикацию, гомогенизацию и выдавливание через формующую головку 1 перерабатываемого полимера 21. Температуры, измеряе мые термопарами 6 с зонах нагрева 3 5, поддерживаются на заданных уров нях терморегуляторами 7 путем регулирования мощности нагрева. Датчики 1 6 измеряют величину адгезионного взаимодействия между подложкой 22 и йленкой 21 полимера и между подложкой 23 и пленкой 21, а датчик 20 измеряет толщину изделия. Датчик 13 контролирует процентное содержание активирующего реагента (например, СО) в рабочем Сазе - воздушно-газовой смеси, подаваемой в . камеру 8, которая служит для локализации воздушно-газовой смеси, способствующей интенсификации процесса 670 4 активирования поверхности пленки полимера 21 при обработке ее корони.рующими электродами 9. Датчик 18 измеряет температуру воздушно-газовой смеси перед входом в регенератор 15. Сигналы с датчиков 13, 16, 18 и 20 заводятся в управляющий элемент 14, где осуществляется их сравнение с зaдaннь и значениями контролируемых параметров и вырабатьюаются управляющие воздействия, которые поступают в задающие цепи терморегуляторов 7, коронирующих электродов 9 и регенератора 15. . В случае уменьшения величины адгезионного взаимодействия между слоями готового материала ниже заданных значений сигнал отрицательного откдонения с датчиков 16 поступает в управляющий элемент 14, который через задающие цепи коронирующих электродов 9 и регенератора 15 увеличивает в камере 8 интенсивность коронного разряда на электродах 9 за счет изменения напряжения на них и повышает процентное содержание ак ивирующего реагента в воздушно-газовой смеси, вырабатываемой регенератором 15, такш4 образом,чтобы адгезия между слоями получаемого комбинированного материала поднялась до заданных значений. При отклонении толщины изделия от заданной величины, связанном с изменением вязкостных характеристик перерабатываемого полимера и вызванном колебаниями расхода расплава на выходе из формующей головки 1, соответствующий сигнал с датчика 20 поступает в управляющий элемент 14, который вырабатывает уставки на терморе гуляторы 7 и изменяет температуру в зонах нагрева экструдера 2 таким образом, чтобы вязкость расплава и его расход на выходе из формующей головки 1 приняли значения, обеспечивающие постоянство готового материала. В случае уменьшения концентрации активирующего реагента в воздушногазовой смеси вследствие утечек ниже минимально допустимой нормы (например, для СО - 5%), сигнал отрицательнего отклонения концентрации с датчика .13, поступающий в управляющий элемент 14, начинает увеличивать уставкй концентрации активирующей смеси до тех пор пока содержание активирующего реагента в смеси не приблизится к заданному значению. Для предотвращения охлаждения пленки 21 расплава в зазоре между формующей головкой 1 и валками ламинатора 10 температура активирующей . смеси, подаваемой а камеру 8 по трубопроводу 11, поддерживается равной температуре экструзии. Для снижения энергоемкости процес са отработанная воздушно-газовая смесь из камеры 8 по трубопроводу 12 поступает в змеевиковую секцио, располшкейную в зоне питания 3 экструдера 2, затем в зонах плавления 4 и дозирования 5, где частично нагревается за счет тепловых потерь нагрева телей. Температура частично нагретой воз дзпвно-газовой смеси на входе в регенератор 15 измеряется датчиком 18. При этом управляющий элемент 14 выдает такие уставки на нагреватель 19 регенератора 15, которые обе .печиваЬт нагрев воздушно-газовой смеси в регенераторе 15 до температуры экструзии. Отклонение регулируемых параметров от заданных значений в предлагаемом устройстве, относящемся к системам замкнутого регулирования, в установившемся режиме равно статической ошибке и может регулироваться величиной коэффициента усиления управляющего элемента 14. Использование изобретения позволит повысить качества комбинированных пленочных материалов, получаемых методом экструзионного вьщавливания полимера и последующего соединения его с подложкой, и снизить расход сырья путем автоматической стабилизации технологических параметров (температуры, вязкости, адгезионн 1Й способности) экструдата при разл чных режимах работы оборудования. Кроме того, использование предлагаемого устройства позволит обеспечить автоматический выбор режима переработки при нестабильности вязкостных свойств сырья, а также при ереходе на сырье партий и арок.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСтах гаШНОЧШХ МАТЕРИАЛОВ, содержащее экструдер с формующей головкой, валки ламинатора и установленную между фо1 |ующей головкой и валками ламинатора камеру с коронирующ1г4И электродами, соединенными с узл измене ния напряжения, трубопровод подачи рабочего газа в камеру от узла подготовки рабочего газа и трубопровод отвода рабочего газа, отличающе е с я тем, что, d целью повышения качества слоистых пленочных материалов за счет стабилизации адгезионной прочности между слоями, устройство снабжена датчиком контроля состава рабочего газа, установленные в камере и связаиньм посредством уп равляющего элемента с узлом подготовки рабочего газа, по меньшей мере одним датчиком измерения адгезии между слоями, ус,уановленным после валков ламинатора по меньшей мере с одной стороны слоистого материала и связанньм посредством управляющего элемента с узлом изменения напряжения, и датчиком температуры рабочего газа, размещенным на входе в узел подготовки рабочего газа и соединенные посредством управ ляющего элемента с нагревателем узла подготовки рабочего газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Завгородний В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| М., Машиностроение, 1970, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГИДРОМЕХАНИЧЕСКАЯ СИСТЕМА СТАБИЛИЗАЦИИ УГЛА НАКЛОНА РАБОЧЕГО ОРГАНА ПЛАНИРОВОЧНОЙ МАШИНЫ | 2010 |

|

RU2433224C1 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-12-30—Публикация

1983-08-26—Подача