Область техники, к которой относится изобретение

Изобретение относится к области композиционных материалов, в частности к способам изготовления композиционных материалов, включающих предварительную обработку стекловолокнистых материалов, используемых в качестве механически прочных наполнителей, с целью повышения адгезии между наполнителем и связующим в композите.

Уровень техники

Известно, что стекловолокно изначально характеризуются фрикционными и электрофизическими свойствами, которые делают малоэффективным его использование в технологических процессах. Это вызывает необходимость модификации его поверхностных свойств. Одним из традиционных способов такой модификации является обработка замасливающими составами, в результате которой текстильным материалам придаются новые фрикционные и электрофизические свойства. Процесс замасливания способствует слипанию волокон, выравниванию сил трения вдоль волокон и нитей и таким образом значительно снижает вероятность образования поверхностных микротрещин, которые снижают прочность волокна. Другой не менее важной задачей замасливателей является повышение адгезионных свойств стекловолокна.

Замасливатели в зависимости от назначения непрерывных волокон делятся на текстильные и прямые. Текстильные замасливатели защищают нити от истирания и разрушения при ее переработке в текстильные изделия. Назначения прямых замасливателей (аппретов) - улучшение адгезии поверхности стекловолокна с полимерными связующими в стеклопластиках.

Волокна могут обрабатываться прямыми замасливателями как в процессе их получения, так и после термохимического удаления с поверхности волокон текстильного замасливателя (Гутников С.И., Лазоряк Б.И., Селезнев А.Н. Стеклянные волокна. - М.: МГУ имени М.В. Ломоносова, 2010).

Из уровня техники известен способ удаления текстильного замасливателя, основанный на термическом отжиге стекловолокнистого наполнителя при 250-400°С на воздухе или атмосфере кислорода (Андриевская Г.А. Высокопрочные ориентированные стеклопластики. - М.: Наука, 1966).

Из уровня техники также известен способ обработки стекловолокнистых материалов, а именно удаления замасливателя кипячением стекловолокнистого наполнителя в воде с последующей обработкой четыреххлористым углеродом в течение суток (Авт. св. СССР №767039, С03С 25/68, 30.09.1980).

Из уровня техники также известен способ обработки стекловолокнистых материалов, а именно удаления замасливателя расшлихтовкой стеклянной ткани путем ее обработки хромовой смесью (Авт.св. СССР №167807, С03С 25/70, D06L 1/06, опубл. 01.01.1965).

Основными недостатками перечисленных выше способов обработки стекловолокнистых материалов являются: во-первых, не полное удаление замасливателя со стекловолокнистого наполнителя, ухудшающего адгезию между наполнителем и связующим, во-вторых, их высокая энергоемкость и экологическая вредность, связанная с вредными выбросами в атмосферу, и, в-третьих, ухудшается физико-механические свойства волокна из-за адсорбции влаги волокном и появления новых дефектов (Киселев Б.А. Стеклопластики. - М.: Мосхимиздат, 1961, с. 27).

Также из уровня техники известен способ подготовки стекловолокнистого наполнителя к нанесению полимерного связующего, заключающийся в том, что стекловолокнистый наполнитель, содержащий замасливатель "парафиновая эмульсия", размещают в области катодного падения и подвергают воздействию тлеющего разряда переменного тока частотой 50 Гц, силой 50-100 мА, при продолжительности экспозиции от 30 до 90 с, при давлении рабочего газа-воздуха 1-20 Па (патент РФ №2270207, C08J 5/24, В32В 27/36, B32B 27/38, C08J 5/08, C03C 25/62, C08K 7/14, опубл. 20.02.2006).

Наиболее близким аналогом изобретения является способ изготовления препрега, заключающийся в том, что стекловолокнистый наполнитель, содержащий текстильный замасливатель «парафиновая эмульсия», размещают в области катодного падения и подвергают воздействию тлеющего разряда переменного тока частотой 50 Гц, силой 50-100 мА, при продолжительности экспозиции от 30 до 90 с, при давлении рабочего газа-воздуха 1-20 Па (Патент РФ №2270208, C08J 5/24, В32В 27/36, B32B 27/38, C08J 5/08, C03C 25/62, C08K 7/14, опубл. 10.06.2006). Стеклопластик согласно данному способу получают на основе обработанной низкотемпературной плазмой стеклоткани и эпоксидного связующего из отвержденной смолы ЭД-20. При использовании этого способа механические свойства стеклопластика остаются неизменными, но при этом значительно возрастает его устойчивость к воде и влажной среде.

Основными недостатками этого способа является: во-первых, использование эпоксидной смолы при изготовлении стеклопластика, которая из-за высоких коэффициентов влагопоглощения приводит к быстрому снижению физико-механических параметров композита в присутствии влаги, во-вторых, предлагаемые в способе режимы обработки не обеспечивают роста адгезии наполнителя из стекловолокнистого ровинга и связующего из полимерного материала на основе отверждаемой смолы, что, как следствие, не обеспечивает высокие параметры механической прочности стеклопластика.

Сущность изобретения

Задача изобретения состоит в значительном повышении физико-механических параметров композитных материалов, а именно стеклопластиков, при использовании наиболее распространенных и сравнительно дешевых стекловолокнистых наполнителей для получения высокопрочных и водостойких стеклопластиков.

Технический результат заключается в повышении межслоевой адгезии, повышении влагостойкости.

Задача решается тем, что в способе получения стеклопластика, включающем предварительную обработку стекловолокнистого наполнителя, содержащего замасливатель - "парафиновая эмульсия", низкотемпературной плазмой тлеющего разряда переменного тока частотой 50 Гц в воздухе, при пониженном давлении, последующую пропитку полимерным связующим, согласно изобретению предварительную обработку стекловолокнистого наполнителя проводят в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, при этом осуществляют непрерывную смену рабочего газа с поддержанием постоянного общего давления, и затем пропитывают влагостойкими полимерными связующими, имеющими низкие показатели влагопоглощения.

В варианте осуществления изобретения в качестве влагостойких полимерных связующих используют связующие на основе полиэфирных смол.

В варианте осуществления изобретения проводят обработку низкотемпературной плазмой тлеющего разряда с плотностью тока 0,1 мА/см2.

В варианте осуществления изобретения смену рабочего газа осуществляют с расходом 50 мл/мин.

Краткое описание чертежей

Детали, признаки, а также преимущества изобретения следуют из нижеследующего описания вариантов реализации заявленного способа с использованием чертежа, на котором показано:

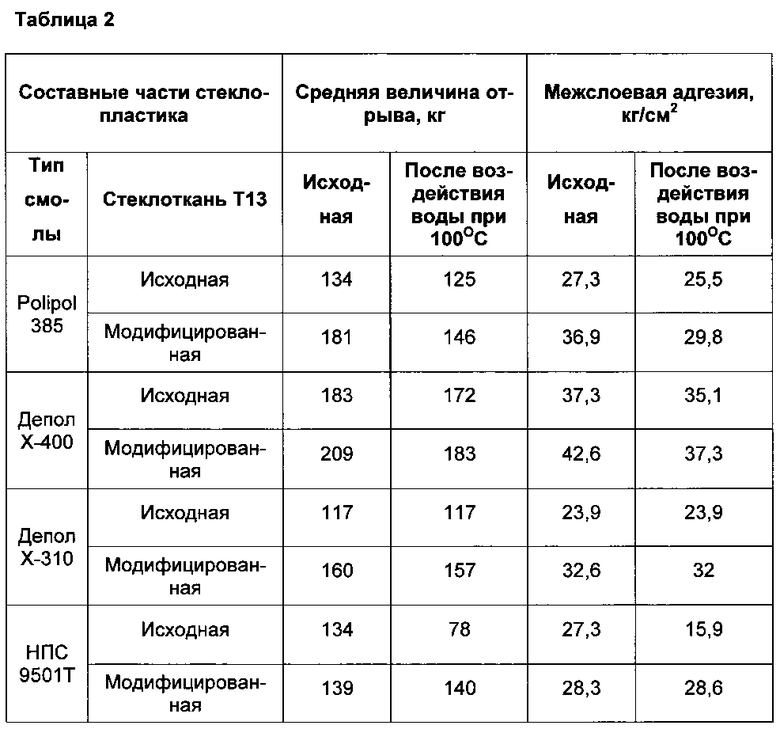

Фиг. 1 - схема установки для проведения плазмохимической обработки стекловолокнистого наполнителя.

На фиг. 1 цифрами обозначены следующие позиции: 1 - вакуумируемая реакционная камера, 2 - образец стеклоткани в виде ленты, 3 - система вакуумирования, 4 - система измерения вакуума, 5 - система измерения и регулировки расхода рабочего газа, 6 - плавно регулируемая заслонка, 7 - блок питания разряда, 8 - пара плоскопараллельных металлических электродов, 9 - система перемотки.

Раскрытие изобретения

Заявляемый способ позволяет использовать для получения высокопрочных и водостойких стеклопластиков стекловолокнистые наполнители, содержащие наиболее распространенный замасливатель «парафиновую эмульсию», без необходимости его удаления и нанесения специального аппрета для обеспечения высокой адгезии наполнителя к связующему. Способ прост в реализации и экологически чист.

В отличие от известных способов, согласно заявляемому способу стеклопластик изготавливается на основе влагостойких полимерных связующих, имеющих низкие показатели влагопоглощения, и стекловолокнистого наполнителя, имеющего высокую адгезию к связующему за счет предварительной обработки стекловолокнистого наполнителя в низкотемпературной плазме тлеющего разряда в контролируемом режиме непрерывной смены рабочего газа.

Под воздействием тлеющего разряда происходит ряд физико-химических превращений, в результате которых резко меняются поверхностные свойства стекловолокнистого наполнителя. На стекловолокнах образуется тонкий слой, отличающийся наличием химически активных пероксидных групп и долгоживущих свободных радикалов. Пероксидные группы легко распадаются с образованием химически активных радикалов, которые вместе с долгоживущими свободными радикалами различной природы, образовавшимися в плазме, приводят к химическим связям между связующим и наполнителем на границах раздела полимер/стекло. Способ прост в реализации и экологически чист.

Режимы плазмохимической обработки, как и тип разряда, имеют большое значение для получения требуемого технического результата и являются важным элементом изобретения.

Так, имеет важнейшее значение область горения разряда, в которой располагают обрабатываемую поверхность материала.

В области отрицательного свечения анормального тлеющего разряда происходит интенсивная ионизация атомов и молекул газа. Поэтому эта область характеризуется наибольшей концентрацией химически-активных частиц, а именно электронов с энергиями 15-30 эВ, способных эффективно разрушать химические связи, приводя к образованию высокой концентрации свободных радикалов на поверхности обрабатываемого материала. При выносе на атмосферу часть радикалов имеет высокое время жизни 1-30 сут, а часть гибнет, взаимодействуя с атмосферными парами воды, переходя в пероксидные группы. На последующей стадии процесса изготовления стеклопластика долгоживущие свободные радикалы вступают в химическую реакцию со смолой на стадии пропитки ею волокон стеклоткани или ровинга. В результате на границе раздела полимерное связующее волокно образуются химические сшивки. В области катодного падения разряда энергии активных частиц намного выше до 300 эВ, но их концентрация и эффективность взаимодействия (сечение взаимодействия) в 10 и более раз ниже. Поэтому в области отрицательного свечения обработка более чем на порядок эффективнее.

Заявленная плотность тока тлеющего разряда, равная 0,1 мА/см2, является важным показателем, так как в газоразрядной плазме на обрабатываемой поверхности материала идут конкурирующие процессы. Например, процесс наработки химически-активных центров и процесс разрушения (травления) поверхности. Поэтому плотность тока разряда имеет потолок, выше которого из-за высокой скорости процесса разрушения поверхности падает эффективность активации поверхности. Кроме того, важным параметром в ходе плазмохимической обработки является температура поверхности. Слишком плотная и энергетичная плазма (в частности недостаток плазмы коронного разряда в сильном локальном разогреве поверхности) приводит к сильному разогреву поверхности материала и как следствие к росту скорости разрушения поверхностных слоев и гибели нарабатываемых химически-активных центров. При слишком низкой плотности тока разряда начинает уменьшаться поперечное сечение плазмы, образующейся между плоскопараллельными электродами, и соответственно падает площадь и равномерность обработки, точнее, обработка поверхности материала будет не равномерной.

Выбранное давление разряда имеет также большое значение. Чем ниже давление тлеющего разряда, тем шире активные области в нем, и, в частности, область катодного падения и область отрицательного свечения, и соответственно меньше требований к точности расположения обрабатываемой поверхности материала вдоль межэлектродного пространства и как следствие выше равномерность обработки.

Работа в проточном режиме, т.е. режиме смены плазмообразующего газа, также важна. В большинстве работ по плазмохимической обработке этот параметр не контролировался и отсутствовал. Однако медленная смена газа приводит к тому, что, во-первых, существенно растет температура газа в реакторе и находящихся в нем материалов, во-вторых, органические низкомолекулярные продукты деструкции обрабатываемого материала адсорбируются в нем, образуя загрязняющую хрупкую полимерную пленку на его поверхности, в-третьих, продукты деструкции взаимодействуют с нарабатываемыми на поверхности материала химически-активными центрами, разрушая их.

Таким образом, выбранные режимы плазмохимической обработки, как и тип разряда, имеют большое значение для получения требуемого конечного результата, например механических параметров конечного материала.

Для доказательства работы предлагаемого способа проводили испытания на образцах стеклопластика, изготовленного с использованием стекловолокнистого наполнителя в виде стеклоткани марки Т-13 с замасливателем "парафиновая эмульсия".

Обработку стекловолокнистого наполнителя в низкотемпературной плазме тлеющего разряда осуществляют следующим образом. В вакуумируюмую реакционную камеру (1) помещают образец стеклоткани в виде ленты шириной 1 м (2). Используя систему вакуумирования (3), в камере создают вакуум, который измеряют с помощью измерительной системы (4). Для работы в проточном режиме через систему измерения и регулировки расхода газа (5) с заданной скоростью подают непрерывный поток рабочего газа. С помощью специальной заслонки (6), регулирующей скорость откачки газа, поддерживают постоянное общее давление в камере. От блока питания разряда (7) подают на электроды (8) питающее разряд переменное напряжение с частой, определенной промышленной сетью. Величина питающего напряжения задается из следующих условий: во-первых, необходимое для равномерности обработки стекловолокнистого наполнителя условие анормального тлеющего разряда и, во-вторых, величина плотности тока разряда должна обеспечивать необходимую модификацию поверхности стекловолокнистого наполнителя для обеспечения его высокой адгезии с полимерным связующим при изготовлении композита. Включают систему перемотки (9) рулона стеклоткани, обеспечивающую непрерывное и равномерное прохождение каждого участка стеклоткани в центральной области пространства между парами плоскопараллельных электродов (8). Межэлектродное расстояние выбирают исходя из необходимого давления газа в камере и соответственно шире величины катодного темного пространства и таким, чтобы обе стороны стеклоткани находились в области отрицательного свечения анормального тлеющего разряда. По истечении обработки подачу напряжения прекращают, разряд выключают, систему соединяют с атмосферой и вынимают обработанный рулон стеклоткани.

Образцы стеклопластика следующим образом.

На металлическую пластину укладывался первый из заготовленных образцов размером 300×300 мм, вырезанных из рулона стеклоткани. Далее на стеклоткань при помощи кисти наносилась связующая смола. После нанесения и пропитки первого образца на его поверхность укладывался второй лист стеклоткани и процесс нанесения смолы повторялся. Описанные выше операции повторялись до тех пор, пока не изготавливался пакет из пятнадцати слоев стеклоткани, пропитанных связующей смолой. Далее на наружную поверхность изготовленного пакета укладывался лист из фторопластовой пленки, а на него твердая имеющая высокое сопротивление к деформации изгиба наружная металлическая пластина. На наружную металлическую пластину помещался груз, обеспечивающий сжимающее внешнее давление 0,2 кг/см2. Образец хранился под внешним давлением в течение 1 сут.

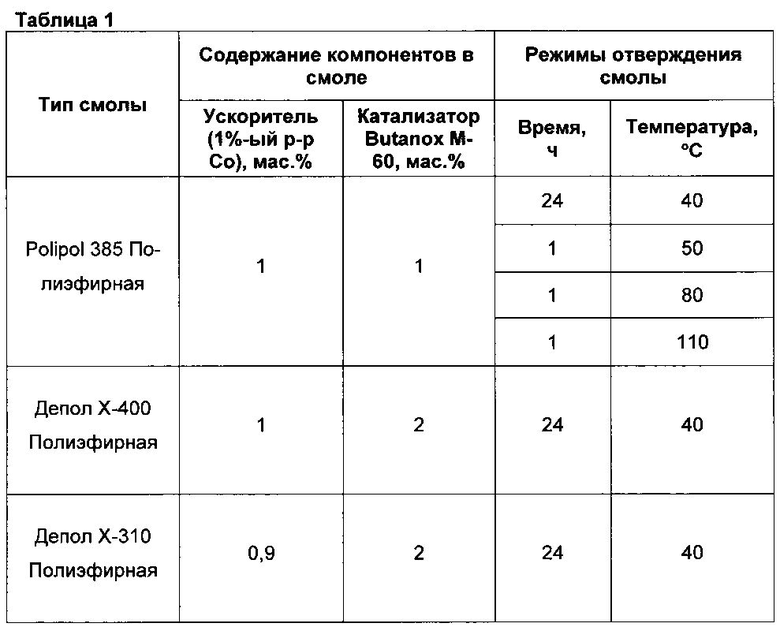

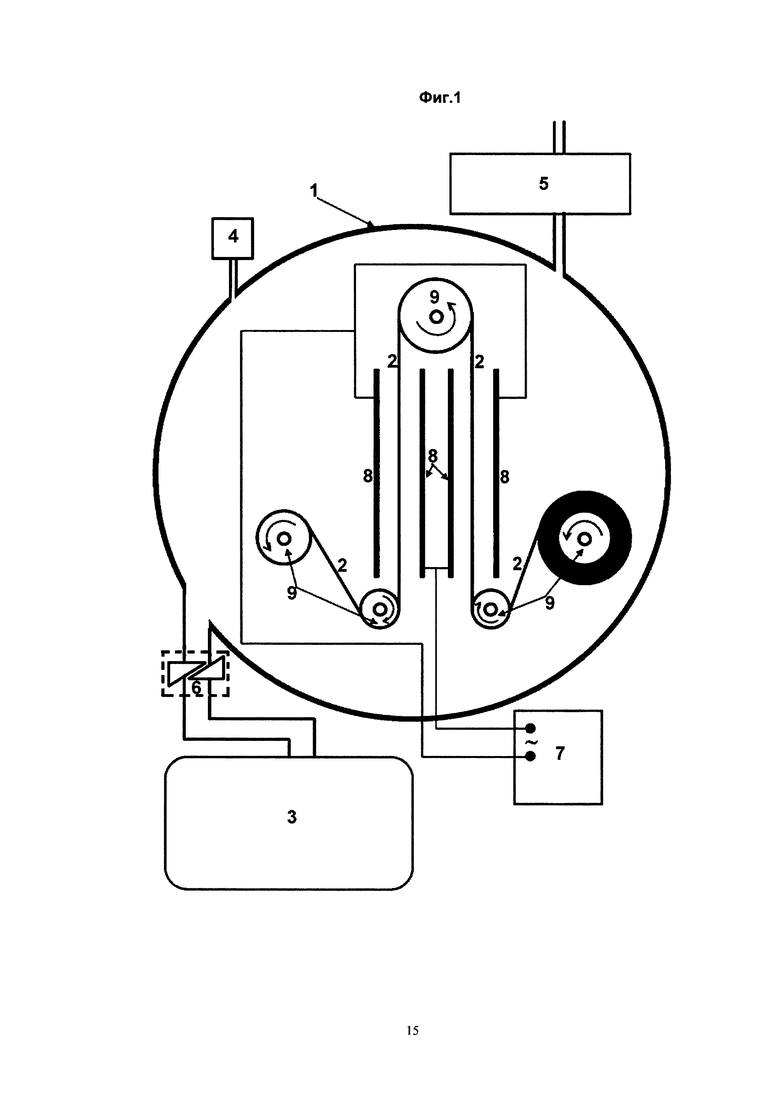

Формованные образцы помещались в программируемый термостат (в печь), в котором по определенной программе последовательно устанавливались необходимые режимы полимеризации, включающие время и температуру (таблица 1). По окончании процесса отверждения образцы освобождались от фторопластовой пленки.

Оценку механической прочности (межслоевой адгезии) образцов стеклопластиков проводили методом нормального отрыва (метод «грибка») на разрывной машине.

Для проведения испытаний образцы стеклопластика, полученные в виде пластин 300×300 мм, разрезались с помощью фрезы на круглые образцы диаметром 25 мм. Поверхность круглых образцов и «грибков» и в местах склеивания обрабатывают наждачной бумагой, обеспыливают и обезжиривают этиловым спиртом. Ровным слоем на поверхности образцов и «грибка» наносят клей, прижимают «грибок» к образцу, обеспечивая центровку склеиваемых поверхностей, и выдерживают до отверждения клея не менее 1 суток.

Для проведения испытаний на механическую прочность «грибок» с приклеенным образцом стеклопластика помещают в специальную струбцину, закрепленную в нижнем неподвижном захвате разрывной машины. Верхняя часть испытываемого «грибка» закрепляется в подвижном захвате машины, после чего проводится отслаивание образца.

В момент межслоевого разрушения образца, сопровождающийся отрывом «грибка», фиксируется усилие отрыва. Показатель межслоевой адгезии образца рассчитывался как отношение величины усилия отрыва к площади поперечного сечения образца. За показатель межслоевой адгезии стеклопластика принимают среднее значение, полученное при испытаниях 10 образцов.

Испытания на механическую прочность проводили на двух типах стеклопластика:

1 - с использованием в качестве наполнителя исходной (необработанной) стеклоткани и

2 - на основе стеклоткани, обработанной в плазме согласно заявляемому способу.

Оценку водостойкости образцов стеклопластиков проводили на исходных образцах (без обработки в воде) и образцах, подвергшихся обработке в воде при температуре 100°С в течение 3 ч, с последующими сравнительными механическими испытаниями методом нормального отрыва на разрывной машине.

В таблице 1 приведены вид и состав смолы, используемой в качестве полимерного связующего в стеклопластике, и параметры процессов отверждения для различных примеров согласно изобретению.

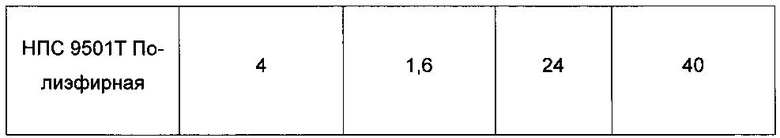

В таблице 2 приведены результаты механических испытаний до и после обработки в кипящей воде образцов стеклопластиков, изготовленных с использованием в качестве наполнителя исходной стеклоткани (не обработанной в плазме) и обработанной стеклоткани, подвергшейся согласно изобретению плазмохимической обработке.

Изобретение может быть проиллюстрировано следующими примерами:

Пример 1

В вакуумную реакционную камеру (1) помещают образец стеклоткани в виде ленты шириной 1 м (2). С помощью системы вакуумирования (3) из камеры откачивают воздух до давления менее 1 Па. Затем через систему измерения и регулировки рабочего газа (5) постепенно подают поток воздуха, со скоростью расхода газа 50 мл/мин. С помощью заслонки (6) с плавно регулируемой величиной выходного отверстия производят настройку скорости откачки воздуха из вакуумной камеры таким образом, чтобы в камере установилось рабочее давление 3 Па. От блока питания разряда (7) подают на электроды (8) переменное напряжение 50 Гц и зажигают разряд с плотностью тока 0,1 мА/см2. Включают систему перемотки (9) рулона стеклоткани, обеспечивающую непрерывное и равномерное прохождение каждого участка стеклоткани в центральной области пространства между парами плоскопараллельных электродов (8). Межэлектродное расстояние выбирают исходя из необходимого давления газа в камере и соответственно шире величины катодного темного пространства и таким, чтобы обе стороны стеклоткани находились в области отрицательного свечения анормального тлеющего разряда. По истечении обработки подачу напряжения прекращают, разряд выключают, систему соединяют с атмосферой и вынимают обработанный рулон стеклоткани. Далее изготавливают два типа стеклопластика: 1 - с использованием в качестве наполнителя исходной (необработанной) стеклоткани и 2 - на основе стеклоткани, обработанной в плазме. Для изготовления полимерного связующего в стеклопластике выбирают полиэфирную смолу Polipol 385 с использованием технологии, указанной выше.

В таблице 2 приведены сравнительные физико-механические характеристики стеклопластиков, изготовленных на основе полиэфирной смолы Polipol 385 и стеклоткани Т13, обработанной в низкотемпературной плазме по примеру 1, и необработанной стеклоткани.

Пример 2

Подготовку стекловолокнистого наполнителя и получение образцов стеклопластика осуществляют аналогично примеру 1. Но в отличие от примера 1 стеклопластик получают с использованием полимерного связующего на основе полиэфирной смолы Депол Х400. Сравнительные физико-механические характеристики стеклопластиков с полимерным связующим, изготовленным из полиэфирной смолы Депол Х400, приведены в таблице 2.

Пример 3

Подготовку стекловолокнистого наполнителя и получение образцов стеклопластика осуществляют аналогично примеру 1. Но в отличие от примера 1 стеклопластик получают с использованием полимерного связующего на основе полиэфирной смолы Депол X 310. Сравнительные физико-механические характеристики стеклопластиков с полимерным связующим, изготовленным из смолы Депол X 310, приведены в таблице 2.

Пример 4

Подготовку стекловолокнистого наполнителя и получение образцов стеклопластика осуществляют аналогично примеру 1. Но в отличие от примера 1 стеклопластик получают с использованием полимерного связующего на основе полиэфирной смолы НПС 9501Т. Сравнительные физико-механические характеристики стеклопластиков с полимерным связующим, изготовленным из смолы НПС 9501Т, приведены в таблице 2.

Данные таблицы 2 свидетельствуют том, что предварительная плазмохимическая обработка стекловолокнистого наполнителя в указанных в заявленном способе режимах приводит к значительному увеличению межслоевой адгезии в стеклопластике, изготовленном с использованием данного стекловолокнистого наполнителя. Стеклопластики, полученные на основе подготовленного согласно заявленному способу стекловолокнистого наполнителя, обладают высокими прочностными показателями и после длительного воздействия горячей воды при температуре 100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ КОМБИНИРОВАННЫЙ МАТЕРИАЛ ПОЛИМЕР-КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2632295C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| СПОСОБ ПОДГОТОВКИ СТЕКЛОВОЛОКНИСТОГО НАПОЛНИТЕЛЯ К НАНЕСЕНИЮ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2003 |

|

RU2270207C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ НАПОРНЫХ ТРУБ | 2016 |

|

RU2635728C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНОЙ КОМБИНИРОВАННОЙ ТРУБЫ | 2012 |

|

RU2488732C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2668030C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2668029C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| ЛЕГКИЙ ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2618882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

Изобретение относится к области композиционных материалов. Технический результат изобретения заключается в повышении межслоевой адгезии, влагостойкости. Способ включает предварительную обработку стекловолокнистого наполнителя, содержащего замасливатель - "парафиновая эмульсия", низкотемпературной плазмой тлеющего разряда переменного тока частотой 50 Гц с использованием воздуха в качестве рабочего газа при пониженном давлении, последующую пропитку полимерным связующим. Обработку стекловолокнистого наполнителя проводят в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы. Осуществляют непрерывную смену рабочего газа с поддержанием постоянного общего давления. Пропитывают влагостойкими полимерными связующими, имеющими низкие показатели влагопоглощения. 3 з.п. ф-лы, 1 ил., 2 табл., 4 пр.

1. Способ увеличения физико-механических параметров стеклопластика, включающий предварительную обработку стекловолокнистого наполнителя, содержащего замасливатель - "парафиновая эмульсия", низкотемпературной плазмой тлеющего разряда переменного тока частотой 50 Гц, с использованием воздуха в качестве рабочего газа, при пониженном давлении, последующую пропитку полимерным связующим, отличающийся тем, что предварительную обработку стекловолокнистого наполнителя проводят в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, при этом осуществляют непрерывную смену рабочего газа с поддержанием постоянного общего давления, а в качестве полимерных связующих используют влагостойкие полимерные связующие, имеющие низкие показатели влагопоглощения.

2. Способ по п. 1, отличающийся тем, что в качестве влагостойких полимерных связующих используют связующие на основе полиэфирных смол.

3. Способ по п. 1, отличающийся тем, что проводят обработку низкотемпературной плазмой тлеющего разряда с плотностью тока 0,1 мА/см2.

4. Способ по п. 1, отличающийся тем, что смену рабочего газа осуществляют с расходом 50 мл/мин.

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| EA 200870392 A1, 28.04.2009 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 5108780 A1, 28.04.1992 | |||

| JP 9012343 A, 14.01.1997. | |||

Авторы

Даты

2016-07-27—Публикация

2015-07-22—Подача