Изобретение относится к кузнечно-прес- совому машиностроению, а именно к конструкциям термических прессов.

Цель изобретения - повышение производительности пресса.

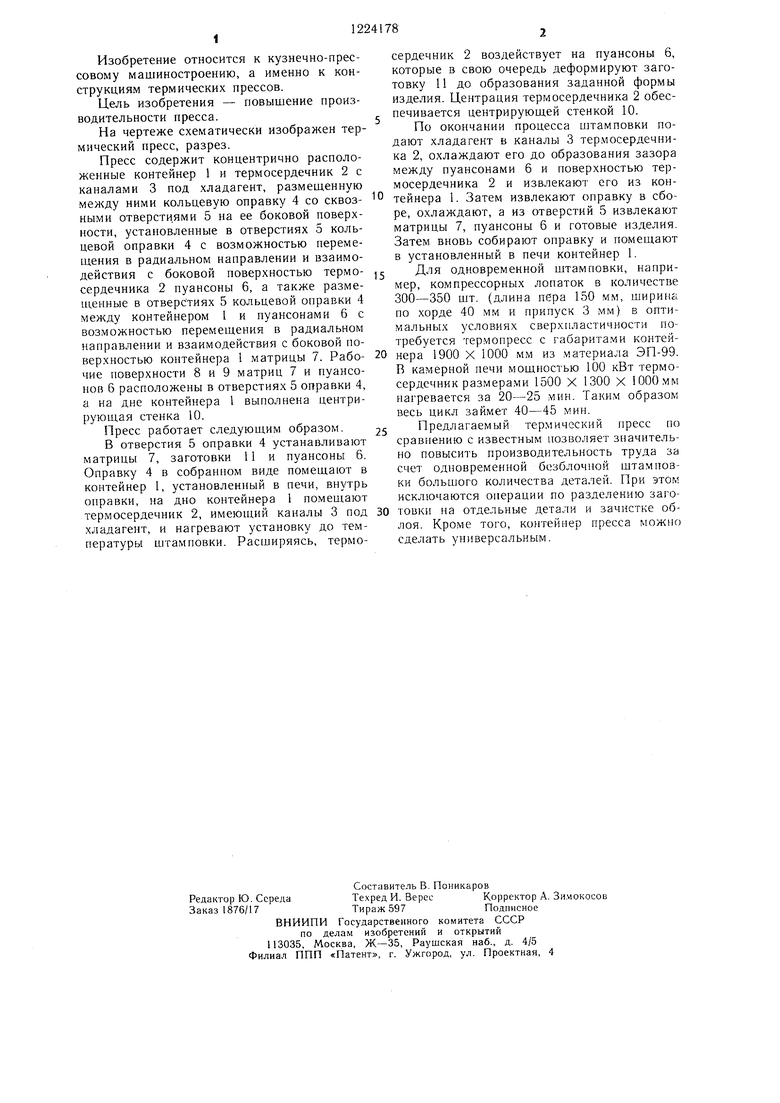

На чертеже схематически изображен термический пресс, разрез.

Пресс содержит концентрично расположенные контейнер 1 и термосердечник 2 с каналами 3 под хладагент, размещенную

сердечник 2 воздействует на пуансоны 6, которые в свою очередь деформируют заготовку П до образования заданной формы изделия. Центрация термосердечника 2 обеспечивается центрирующей стенкой 10.

По окончании процесса штамповки подают хладагент в каналы 3 термосердечника 2, охлаждают его до образования зазора между пуансонами 6 и поверхностью термосердечника 2 и извлекают его из концевой оправки 4 с возможностью перемещения в радиальном направлении и взаимо300-350 шт. (длина пера 150 мм, ширина по хорде 40 мм и припуск 3 мм) в оптимальных условиях сверхиластичности потребуется термопресс с габаритами контеймежду ними кольцевую оправку 4 со сквоз- ° тейнера 1. Затем извлекают оправку в сбо- ными отверстиями 5 на ее боковой поверх- ре, охлаждают, а из отверстий 5 извлекают ности, установленные в отверстиях 5 коль- матрицы 7, пуансоны 6 и готовые изделия.

Затем вновь собирают оправку и помешают в установленный в печи контейнер 1.

действия с боковой поверхностью термо- j Для одновременной штамповки, напри- сердечника 2 пуансоны 6, а также разме- мер, компрессорных лопаток в количестве щенные в отверстиях 5 кольцевой оправки 4 между контейнером 1 и пуансонами 6 с возможностью перемещения в радиальном направлении и взаимодействия с боковой поверхностью контейнера 1 матрицы 7. Рабо- 20 нера 1900 X 1000 мм из материала ЭП-99. чие поверхности 8 и 9 матриц 7 и пуансо- В камерной печи мощностью 100 кВт термосердечник размера.ми 1500 X 1300 X 1000мм нагревается за 20-25 мин. Таким образом весь цикл займет 40-45 мин.

Предлагаемый термический пресс но сравнению с известным позволяет значительно повысить производительность труда за счет одновременной безблочпой штамповки большого количества деталей. При этом исключаются операции по разделению заго- термосердечник 2, имеющий каналы 3 под 30 товки на отдельные детали и зачистке об- хладагент, и нагревают установку до тем- лоя. Кроме того, контейнер пресса можпо пературы штамповки. Расширяясь, термо- сделать универсальным.

нов 6 расположены в отверстиях 5 оправки 4, а на дне контейнера 1 выполнена центрирующая стенка 10.

Пресс работает следующим образом.

В отверстия 5 оправки 4 устанавливают матрицы 7, заготовки 11 и пуансоны 6. Оправку 4 в собранном виде помещают в контейнер 1, установленный в печи, внутрь оправки, на дно контейнера 1 помещают

25

сердечник 2 воздействует на пуансоны 6, которые в свою очередь деформируют заготовку П до образования заданной формы изделия. Центрация термосердечника 2 обеспечивается центрирующей стенкой 10.

По окончании процесса штамповки подают хладагент в каналы 3 термосердечника 2, охлаждают его до образования зазора между пуансонами 6 и поверхностью термосердечника 2 и извлекают его из контейнера 1. Затем извлекают оправку в сбо- ре, охлаждают, а из отверстий 5 извлекают матрицы 7, пуансоны 6 и готовые изделия.

300-350 шт. (длина пера 150 мм, ширина по хорде 40 мм и припуск 3 мм) в оптимальных условиях сверхиластичности потребуется термопресс с габаритами контейДля одновременной штамповки, напри- мер, компрессорных лопаток в количестве нера 1900 X 1000 мм из материала ЭП-99. В камерной печи мощностью 100 кВт термосердечник размера.ми 1500 X 1300 X 1000мм нагревается за 20-25 мин. Таким образом весь цикл займет 40-45 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДОВЫХ ЛОПАТОК | 2008 |

|

RU2375135C1 |

| Термический пресс | 1980 |

|

SU946979A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДНИЩ | 1996 |

|

RU2098209C1 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТОЧНЫХ ТРУБ | 2010 |

|

RU2448792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Термический пресс | 1980 |

|

SU946979A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-13—Подача