Предлагаемое изобретение относится к области металлургического машиностроения и может быть использовано для изготовления труб повышенной точности методом прессования (экструзии).

Одной из основных причин возникновения разнотолщинности прессуемых труб является радиальное смещение осей прессового инструмента, возникающее при загрузке заготовки. Это приводит к несимметричности распределения объемов металла заготовки относительно оправки и контейнера. Избыток металла, возникающий при подпрессовке заготовки, оттесняет оправку к одной из сторон, что и приводит к дефекту.

Известны способы и устройства, позволяющие получать прессованием точные трубы методом прессования через камерные и язычковые матрицы (см., например, Э. Мюллер, «Гидравлические прессы и их приводы», Москва, Машиностроение, 1962 г., рис.125, 126, с.159…160). Жесткость заделки отдельных элементов конструкции оправок и матриц в прессовом инструменте при этом таковы, что разнотолщинности прессуемых труб быть не может. Однако ограниченность применения этой технологии заключается в том, что для изготовления продукции могут быть использованы только металлы и сплавы с невысокими механическими свойствами и повышенной свариваемостью.

Известен также способ центрации прессования с помощью многогранной заготовки (см., например, там же, рис.120, с.154), при котором осадку заготовки осуществляют после нагрева заготовки и прессового инструмента.

Однако этому способу центрации прессования присущ ряд недостатков, которые ограничивают его промышленное использование. Основные из них:

- существенное удорожание стоимости изготовления многогранных заготовок по сравнению с круглыми;

- необходимость в усовершенствовании и переделке всех транспортных механизмов для межоперационной передачи заготовок в термических и иных вспомогательных устройствах;

- трудности при нанесении перед прессованием технологической смазки.

Техническим результатом настоящего изобретения является разработка способа и устройства, позволяющего получать прессованием трубы более точные по разнотолщинности стенок, чем по существующим технологиям.

Технический результат достигается тем, что перед осадкой заготовки пресс-штемпелем оправка центрируется радиальными упорами соосно матрице и контейнеру, а после окончания процесса осадки заготовки упоры удаляются, а также тем, что устройство снабжено рядом радиальных упоров с приводом их перемещения, при этом упоры установлены за матрицей в зоне перемещения прессуемой трубы с возможностью силового контакта с оправкой и отвода их из указанной зоны.

Изобретение поясняется графическими материалами, где показано:

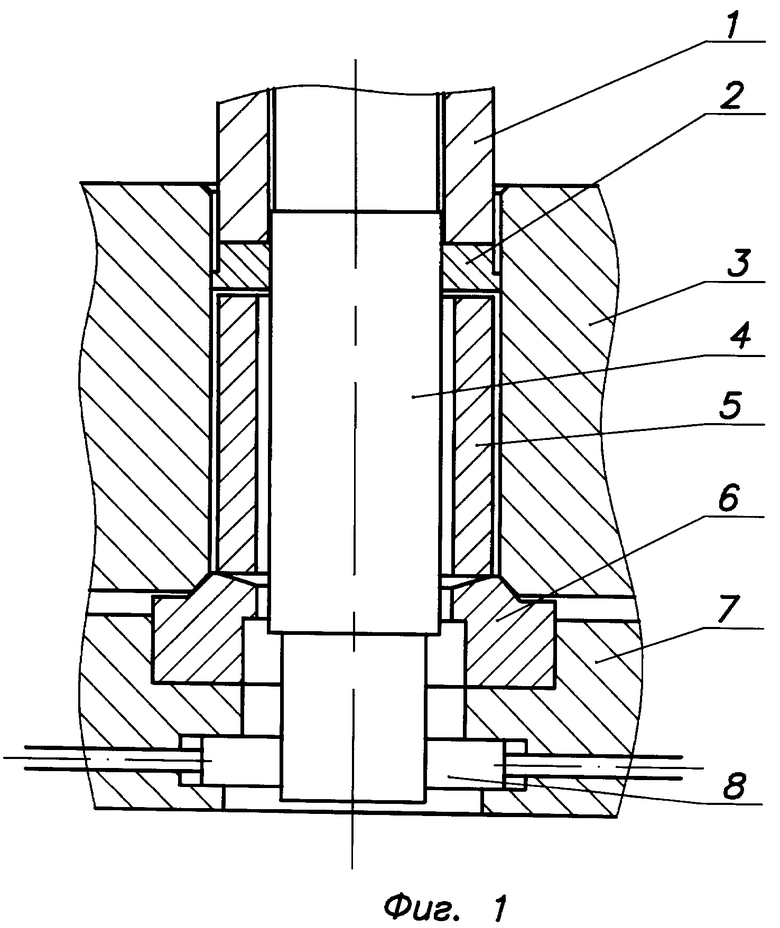

- фиг.1 - устройство для прессования трубы на вертикальном прессе;

Устройство состоит из пресс-штемпеля 1, передающего усилие пресса через пресс-шайбу 2 в контейнер 3.

Внутренняя поверхность изделия формируется оправкой 4. Заготовка 5 устанавливается на матрицу 6, которая, в свою очередь, закреплена на прессе 7. Центрирующее устройство представляет собой ряд радиальных упоров 8 с гидравлическим или механическим приводами (не показаны), которые устанавливают оправку 4 соосно с матрицей 6 и фиксируют ее в этом положении во время осадки заготовки 5 в контейнере 3.

Устройство для прессования точных труб работает следующим образом. После загрузки заготовки 5 в контейнер 3 упоры 8 зажимают передний конец оправки 4, устанавливают ее соосно с матрицей 6 и фиксируют в этом положении. В соосно выставленном и зафиксированном в этом положении прессовом инструменте во время операции подпрессовки горячая заготовка 5, осаживаясь, занимает концентричное расположение вокруг оправки 4, т.к. перераспределение металла в ней происходит в продольном и радиальном направлениях.

После окончания подпрессовки процесс прессования прерывают, упоры 8 раздвигают так, чтобы они не препятствовали перемещению прессуемой трубы.

При дальнейшем прессовании симметрично занявшей место в контейнере заготовки получают равностенные трубы.

Таким образом, применение предложенного способа и устройства для получения точных труб при прессовании их горячим методом позволяет при минимальных затратах на реконструкцию уже существующих прессовых установок и изготовлении новых при минимальных затратах времени в цикле прессования получать готовые изделия высокой точности по разнотолщинности стенок прессуемых труб.

При этом дефекты обработки заготовок, нанесенные предварительной механообработкой, не влияют на конечную разнотолщинность труб, что позволит резко сократить расходы на предварительную обработку заготовок.

Все это, в целом, повышает качество и сокращает себестоимость выпускаемой продукции при минимальных затратах на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТОЧНЫХ ТРУБ | 2010 |

|

RU2448791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Устройство для горячего прессования труднодеформируемых материалов | 1974 |

|

SU499004A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2006 |

|

RU2314887C2 |

Изобретение предназначено для повышения точности труб, производимых методом прессования (экструзии). Способ включает нагрев заготовки и прессового инструмента с контейнером, осадку заготовки пресс-штемпелем в зазор между оправкой и матрицей с последующим прессованием трубы. Уменьшение разнотолщинности стенок обеспечивается за счет того, что перед осадкой заготовки пресс-штемпелем оправку центрируют радиальными упорами соосно матрице и контейнеру, а после окончания процесса осадки заготовки упоры убирают. Устройство содержит контейнер, пресс-штемпель, оправку и матрицу, ряд радиальных упоров с приводом их перемещения, при этом упоры установлены за матрицей в зоне перемещениия прессуемой трубы с возможностью их силового контакта с оправкой и отвода из зоны перемещения прессуемой трубы. 2 н.п. ф-лы, 1 ил.

1. Способ горячего прессования труб повышенной точности, включающий нагрев заготовки и прессового инструмента с контейнером, осадку заготовки пресс-штемпелем в зазор между оправкой и матрицей с последующим прессованием трубы, отличающийся тем, что перед осадкой заготовки пресс-штампелем оправку центрируют радиальными упорами соосно матрице и контейнеру, а после окончания процесса осадки заготовки упоры убирают.

2. Устройство для горячего прессования труб повышенной точности, содержащее контейнер, пресс-штемпель, оправку и матрицу, отличающееся тем, что оно снабжено рядом радиальных упоров с приводом их перемещения, при этом упоры установлены за матрицей в зоне перемещениия прессуемой трубы с возможностью их силового контакта с оправкой и отвода из зоны перемещения прессуемой трубы.

| МЮЛЛЕР Э | |||

| Гидравлические прессы и их приводы | |||

| - М.: Машиностроение, 1962, с.154-160, рис.125, 126 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| Инструмент для прессования труб | 1974 |

|

SU518246A1 |

| Устройство для сквозной прошивки заготовок | 1987 |

|

SU1461553A1 |

| Способ управления работой прессового инструмента при экструдировании полых слитков | 1976 |

|

SU615975A1 |

| US 5813270 A, 29.09.1998. | |||

Авторы

Даты

2012-04-27—Публикация

2010-09-06—Подача