Изобретение относится к обработке металлов давлением, а именно к изготовлению на гидравлических трубопрофильных прессах заготовок, преимущественно из титановых сплавов, для производства широкохордовых лопаток вентиляторов, используемых в газотурбинных двигателях.

Технологический процесс изготовления лопаток должен обеспечивать их высокое качество, надежность и заданный ресурс. Вместе с тем при выборе способа обработки крупносерийных партий деталей, таких как лопатки газотурбинных двигателей, необходимо учитывать и экономическую эффективность.

Широкохордовая лопатка вентилятора имеет сравнительно небольшое отношение ее размаха к хорде и симметричные относительно полотна лопатки замковые элементы и выполняется обычно как цельнометаллическая деталь. Коэффициент полезного действия вентилятора и степень сжатия воздуха в вентиляторе и, соответственно, в компрессоре низкого давления возрастает с увеличением длины хорды. Кроме того, увеличение длины хорды лопатки повышает и нагрузочную способность от скручивающих напряжений, воздействующих на лопатку. Также снижается вероятность вибрации лопатки во время работы вентилятора.

В настоящее время обычные и широкохордовые лопатки производятся многопереходной штамповкой из фасонной прутковой заготовки или штамповкой заготовки из плиты.

В связи с тем, что толщина полотна лопатки в несколько десятков раз меньше длины хорды и размаха лопатки при ее штамповке возникают большие удельные давления и, соответственно, усилия штамповки, которые требуют применения сверхпрочных инструментальных сталей и мощных прессов, развивающих усилие в несколько десятков тысяч тонн.

Изготовление заготовок широкохордовых лопаток, имеющих законцовочные части, механической обработкой приводит к тому, что большой объем дорогостоящего материала, составляющий более 40%, переводится в стружку и обрезь. Поэтому данный способ является не экономичным.

Известен способ изготовления штамповок горячим выдавливанием на прессах с подвижным контейнером, включающий подачу нагретой заготовки в контейнер, распрессовку заготовки в контейнере пресс-шайбой, прессование части заготовки в матрицу, входящую в состав матричного узла, с формированием штамповки с частью постоянного сечения и формирование на указанной штамповке утолщения путем осадки оставшейся части заготовки, часть матричного узла размещают в контейнере из условий обеспечения сопряжения их плоскостей, а осадку оставшейся части заготовки при формировании утолщения осуществляют в полости между сопрягаемыми плоскостями матричного узла и контейнера, которую образуют путем перемещения матричного узла относительно контейнера перед формированием утолщения, а осадку производят путем синхронного перемещения пресс-шайбы и контейнера (Патент РФ №2259897, публ. 2005.09.10, МПК B21C 23/03) - прототип.

Данный способ позволяет с одного установа заготовки производить оформления сложных внутренних и наружных поверхностей штамповки. Последовательным оформлением внутреннего и внешнего контура детали уменьшают усилие штамповки, увеличивают стойкость инструмента и повышают качество детали. Изобретение обеспечивает безотходность процесса, минимизацию удельных усилий на инструмент и повышение его стойкости, высокое качество изделий, расширение технологических возможностей горячей объемной штамповки по увеличению сложности формы внешнего контура и полости и улучшению служебных свойств деталей с использованием металлов и сплавов повышенной прочности.

Также значительно расширяются технологические возможности универсальных гидравлических прессов с подвижным контейнером.

Известный способ позволяет получать заготовки лопаток для изготовления полых лопаток, где требуется две зеркальные заготовки с несимметричными к полотну лопатки замковыми элементами, которые после диффузной сварки образуют симметричный замок. Известный способ позволяет на универсальном прессовом оборудовании получать лопаточную заготовку, имеющую рациональную геометрическую форму, заданную регламентированную структуру и текстуру металла.

Недостатком известного способа является невозможность формирования симметричной законцовочной части относительно полотна лопатки при их изготовлении на универсальных прессах, например трубопрофильных.

Задачей, на решение которой направлено данное изобретение, является обеспечение возможности изготовления заготовок широкохордовых лопаток с замком, симметричным относительно полотна лопатки, с регламентированными структурой и механическими свойствами на существующем универсальном оборудовании с более высоким экономическим эффектом и высокой производительностью.

Поставленная задача решается тем, что в способе изготовления заготовок широкохордовых лопаток, включающем подачу нагретой кольцевой заготовки в контейнер, прессование заготовки с формированием осесимметричной замковой и перовой частей прямым или обратным прессованием, механическую обработку, разрезку на сектора и окончательное формообразование и термообработку, согласно изобретению формирование осесимметричной заготовки производят ходом пресс-штемпеля с выдавливанием металла в полость между наружной матрицей, сопряженной с контейнером, и внутренней матрицей, сопряженной с центральной оправкой, а окончательную формовку осуществляют штамповкой. Одновременно с формированием осесимметричной замковой части заготовки лопатки формируют замок с переменной высотой. Кроме того, окончательную штамповку осуществляют в изотермических условиях и совмещают операцию штамповки с операцией правки.

Техническим результатом, достигаемым при осуществлении изобретения, является создание процесса получения на универсальном прессовом, печном и станочном оборудовании заготовок широкохордовых лопаток, имеющих рациональную геометрическую форму, с обеспечением регламентированной структуры и текстуры металла.

Предлагаемым способом возможно производить заготовки широкохордовых лопаток с переменной высотой замковой части лопатки одновременно с формированием осесимметричной замковой части. В этом случае используют матричный узел с соответствующей торцевой поверхностью, обращенной к кольцевой заготовке.

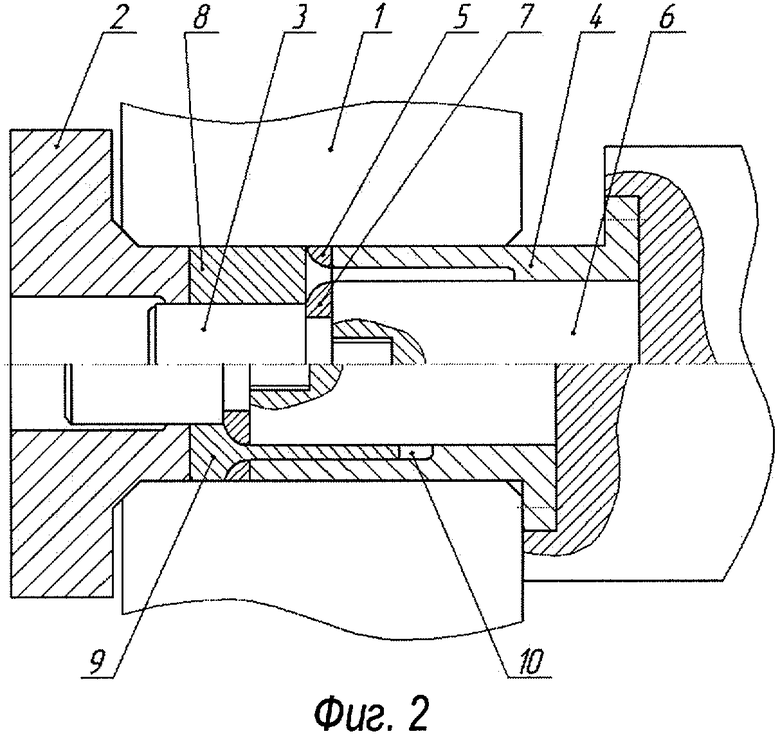

Сущность изобретения поясняется чертежами, где на фиг.1 представлена получаемая заявляемым способом лопаточная заготовка 1 с законцовочной частью 2. На верхней половине фиг.2 показано исходное положение перед операцией прессования контейнера 1, содержащего матричный узел 2, оправку 3, наружный пресс-штемпель 4 с наружной матрицей 5, внутренний пресс-штемпель 6 с внутренней матрицей 7 и заготовкой 8. На нижней половине фиг.2 показан процесс выдавливания кольцевой лопаточной заготовки 9 в полость 10.

Способ осуществляется следующим образом: кольцевую заготовку 8 нагревают и помещают в матричный узел 2 контейнера 1, затем ходом внутреннего пресс-штемпеля 6 осуществляют перемещение наружного пресс-штемпеля 4 с наружной матрицей 5 и внутренней матрицы 7, при котором происходит выдавливание металла кольцевой заготовки 8 в полость 10 с формированием кольцевой лопаточной заготовки 9, которую по окончании процесса прессования извлекают из контейнера 1 и снимают с оправки 3. Затем производят разрезку на заготовки с аэродинамическим профилем и окончательную формовку профиля заготовки лопатки ковкой.

Пример конкретного выполнения.

Для опробования способа изготовления заготовок широкохордовых лопаток отпрессовали кольцевую заготовку ⌀276×⌀182×170 мм из сплава Ti-6Al-4V, которую нагревали до температуры 930°C в электрической печи сопротивления. Нагретую заготовку размещали в матричном узле 2 контейнера 1 пресса 3150 тс с диаметром рабочей втулки 280 мм. Ходом пресс-штемпеля производили выпрессовку обратным выдавливанием металла заготовки в полость, образованную наружной и внутренней матрицами. После извлечения отпрессованной кольцевой заготовки с размерами ⌀277× ⌀180×60 мм в замковой части и ⌀245×⌀217×360 мм в перовой части заготовку термообработали и разрезали на 2 заготовки с периметром по хордовому направлению пера лопатки 363 мм, затем нагревали и окончательно штамповали с получением заготовки широкохордовой лопатки с длиной пера 360 мм и шириной 380 мм.

Механические свойства полученных лопаточных заготовок приведены в таблице.

Микроструктура заготовок широкохордовых лопаток соответствует условиям деформации и термообработки в (α+β)-области. Степень глобуляризации составляет 87%, количество α-фазы - 80%. Размер зерна в продольном направлении 5-8 мкм, в хордовом направлении 2-5 мкм.

Предлагаемый способ по сравнению с известными обеспечивает возможность изготовления заготовок широкохордовых лопаток с замком, симметричным относительно полотна лопатки, с регламентированными структурой и механическими свойствами на существующем универсальном оборудовании с более высоким экономическим эффектом и высокой производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| Способ изготовления заготовок лопаток турбин и компрессоров | 1977 |

|

SU656731A1 |

| Способ изготовления профильных труб | 1987 |

|

SU1450893A1 |

| Способ изготовления изделий с законцовками | 1984 |

|

SU1245378A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ РАБОЧИХ КОЛЕС ТУРБОМАШИН С ЛОПАТКАМИ СЛОЖНОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ И МНОГОРАЗЪЕМНЫЙ РАЗБОРНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению на гидравлических трубопрофильных прессах заготовок, преимущественно из титановых сплавов, для производства широкохордовых лопаток вентиляторов. Прессуют заготовку ходом пресс-штемпеля с выдавливанием металла в полость между наружной матрицей, сопряженной с контейнером, и внутренней матрицей, сопряженной с центральной оправкой. При этом формируют осесимметричную заготовку с замковой и перовой частями. Замок формируют с переменной высотой. Затем разрезают полученную заготовку на сектора. Окончательное формообразование заготовки лопатки осуществляют штамповкой. В результате обеспечивается рациональная геометрическая форма с регламентированной структурой и текстурой металла на универсальном оборудовании. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления заготовок широкохордовых лопаток, включающий подачу нагретой кольцевой заготовки в контейнер, ее прямое и обратное прессование с формированием осесимметричной заготовки с замковой и перовой частями лопатки, механическую обработку осесимметричной заготовки, разрезание ее на сектора, окончательное формообразование заготовки лопатки и термообработку, отличающийся тем, что прессование с формированием осесимметричной заготовки осуществляют ходом пресс-штемпеля с выдавливанием металла кольцевой заготовки в полость между наружной матрицей, сопряженной с контейнером, и внутренней матрицей, сопряженной с центральной оправкой, а окончательное формообразование заготовки лопатки осуществляют штамповкой.

2. Способ по п.1, отличающийся тем, что одновременно с формированием осесимметричной заготовки с замковой и перовой частями лопатки формируют замок лопатки с переменной высотой.

3. Способ по любому из пп.1 и 2, отличающийся тем, что штамповку осуществляют в изотермических условиях и совмещают с правкой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ | 2003 |

|

RU2254200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ изготовления заготовок лопаток турбин и компрессоров | 1977 |

|

SU656731A1 |

| US 2003154586 A1, 21.08.2003 | |||

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ НА ПОПЕРЕЧНЫЙ ИЗГИБ ОБРАЗЦОВ МАТЕРИАЛОВ | 1992 |

|

RU2047131C1 |

| Способ изготовления несимметричных профилей | 1976 |

|

SU608579A1 |

Авторы

Даты

2009-12-10—Публикация

2008-09-23—Подача