-

. Изобретение относится к устройствам для о т деления дисперсных частиц от газа с применением жидкости в качестве отделяющего агента.

Цель изобретения - увеличение степени очистки газа за счет повьпления его диспергации в жидкости.

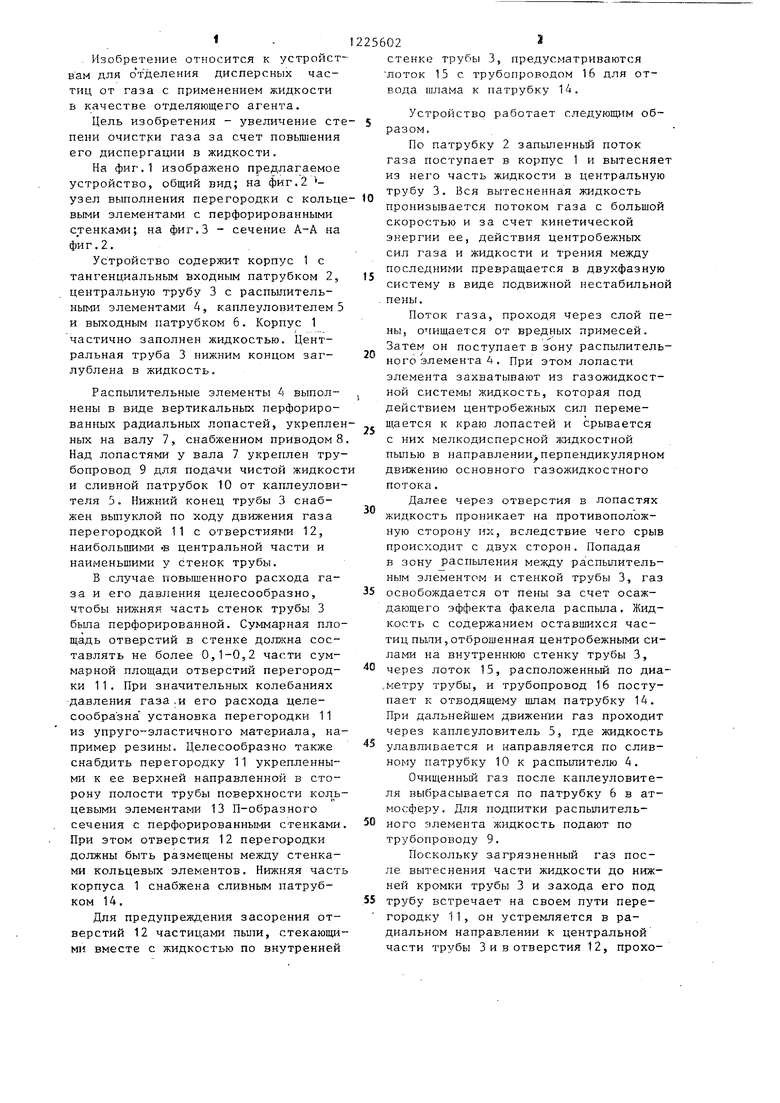

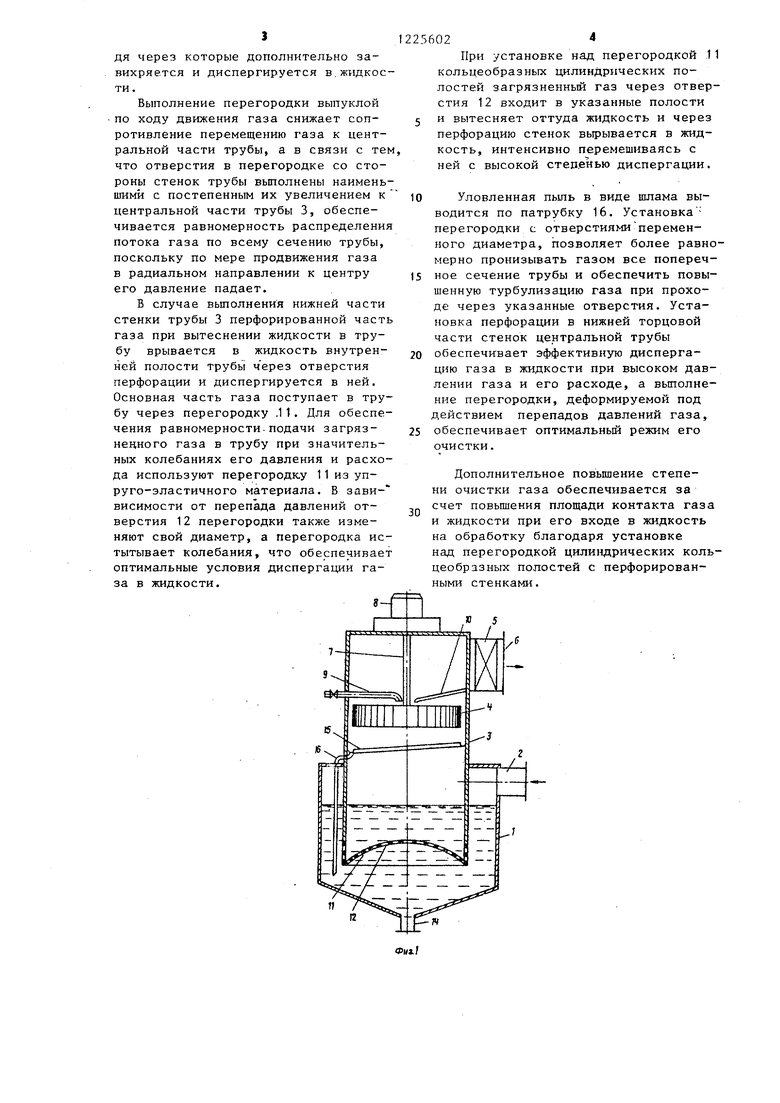

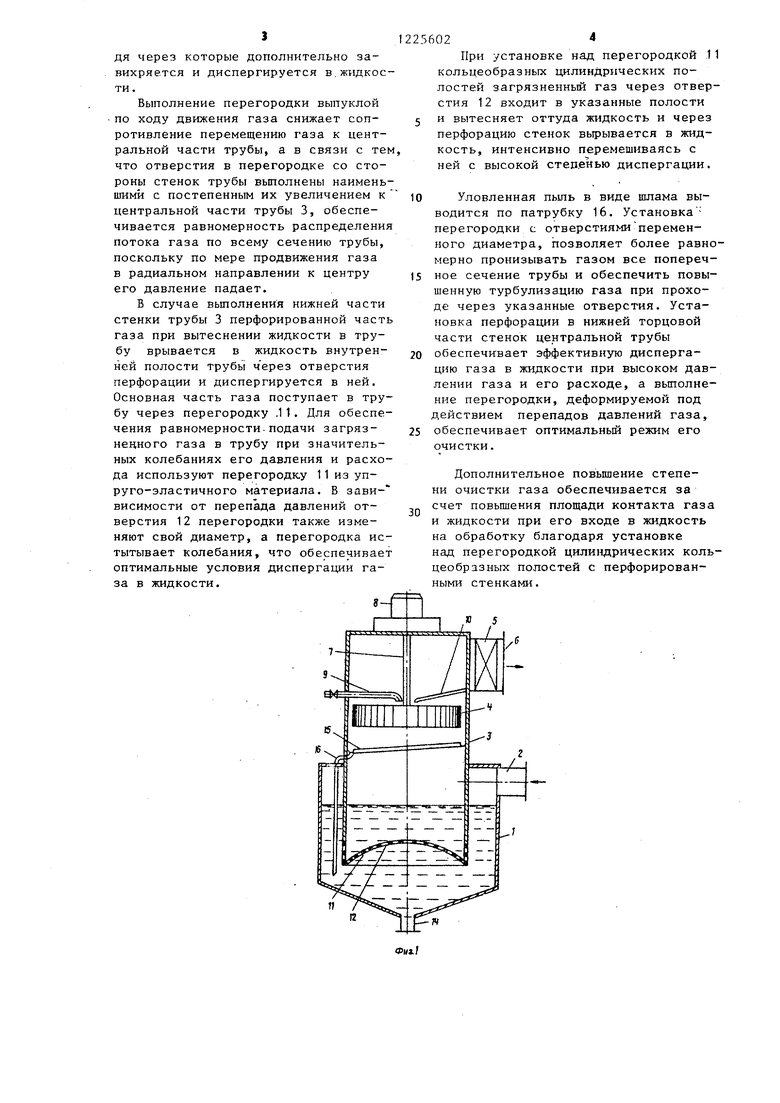

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - узел выполнения перегородки с кольцевыми элементами с перфорированными стенками; на фиг.З - сечение А-А на фиг.2,

Устройство содержит корпус 1 с тангенциальным входным патрубком 2, центральную трубу 3 с распылительными элементами 4, каплеуловителем5 и выходным патрубком 6. Корпус 1 частично заполнен жидкостью. Центральная труба 3 нижним концом заглублена в жидкость.

Распылительные элементы 4 выполнены в виде вертикальных перфорированных радиальных лопастей, укрепленных на валу 7, снабженном приводом 8 Над лопастями у вала 7 укреплен трубопровод 9 для подачи чистой жидкост и сливной патрубок 10 от каплеулови- теля 5. Нижний конец трубы 3 снабжен выпуклой по ходу движения газа перегородкой 11 с oтвepcтия ш 12, наибольшими -в центральной части и наименьшими у стенок трубы.

В случае повышенного расхода газа и его давления целесообразно, чтобы нижняя часть стенок трубы 3 была перфорированной. Суммарная площадь отверстий в стенке должна составлять не более 0,1-0,2 части суммарной площади отверстий перегородки 11. При значительных колебаниях давления газа.и его расхода целесообразна установка перегородки 11 из упруго-эластичного материала, например резины. Целесообразно также снабдить перегородку 11 укрепленными к ее верхней направленной в сторону полости трубы поверхности кольцевыми элементами 13 П-образного сечения с перфорированными стенками При этом отверстия 12 перегородки должны быть размещены между стенками кольцевых элементов. Нижняя часть корпуса 1 снабжена сливным патрубком 14.

Для предупрежд,ения засорения отверстий 12 частицами пьши, стекающими вместе с жидкостью по внутренней

0

15

20

35

25602

стенке трубы 3, предусматриваются ЛОТОК 15 с трубопроводом 16 для от- Е.ода шлама к патрубку 14.

Устройство работает следующим образом.

По патрубку 2 запьшенньш поток газа поступает в корпус 1 и вытесняет из него часть жидкости в центральную трубу 3. Вся вытесненная жидкость пронизывается потоком газа с большой скоростью и за счет кинетической энергии ее, действия центробежных сил газа и жидкости и трения между последними превращается в двухфазную систему в виде подвижной нестабильной - пены.

Поток газа, проходя через слой пены, очищается от вредных примесей. Затем он поступает в зону распылительного элемента 4 . При этом лопасти элемента захватывают из газожидкостной системы жидкость, которая под действием центробежных сил перемещается к краю лопастей и срывается с них мелкодисперсной жидкостной пылью в направлении,перпендикулярном движению основного газожидкостного

ПОТОК 1 .

Далее через отверстия в лопастях жидкость проникает на противоположную сторону их, вследствие чего срыв происходит с двух сторон. Попадая в зону распыления между распылительным элементом и стенкой трубы 3, газ освобождается от пены за счет осаждающего эффекта факела распыла. Жидкость с содержанием оставшихся частиц пыли,отброшенная центробежными силами на внутреннюю стенку трубы 3, через лоток 15, расположенньш по диа- ..метру трубы, и трубопровод 16 поступает к отводящему шлам патрубку 14. При дальнейшем движении газ проходит через каплеуловитель 5, где жидкость улавливается и направляется по сливному патрубку 10 к распылителю 4.

ОчиЕ(енный газ после каплеуловите- ля выбрасывается по патрубку 6 в атмосферу. Для подпитки распьшитель- ного элемента жидкость подают по трубопроводу 9.

Поскольку загрязненный газ после вытеснения части жидкости до нижней кромки трубы 3 и захода его под трубу встречает на своем пути перегородку 11, он устремляется в радиальном направлении к центральной части трубы 3 и в отверстия 12, прохо30

35

40

45

50

55

3

дя через которые дополнительно за- вихряе.тся и диспергируется в. жидкости.

Выполнение перегородки выпуклой по ходу движения газа снижает сопротивление перемещению газа к центральной части трубы, а в связи с тем что отверстия в перегородке со стороны стенок трубы вьшолнены наименьшими с постепенным их увеличением к центральной части трубы 3, обеспечивается равномерность распределения потока газа по всему сечению трубы, поскольку по мере продвижения газа в радиальном направлении к центру его давление падает.

В случае выполнения нижней части стенки трубы 3 перфорированной часть газа при вытеснении жидкости в трубу врывается в жидкость внутренней полости трубы через отверстия перфорации и диспергируется в ней. Основная часть газа поступает в трубу через перегородку ,1 1. Для обеспечения равномерности.подачи загрязненного газа в трубу при значительных колебаниях его давления и расхода используют перегородку 11 из упруго-эластичного материала. В зави- висимости от перепада давлений отверстия 12 перегородки также изменяют свой диаметр, а перегородка ис- тытывает колебания, что обеспечивает оптимальные условия диспергации газа в жидкости.

25602

При установке над перегородкой 11 кольцеобразных цилиндрических полостей загрязненный газ через отверстия 12 входит в указанные полости 5 и вытесняет оттуда жидкость и через перфорацию стенок вьфывается в жидкость, интенсивно перемешиваясь с ней с высокой стер.ейью диспергации.

10 Уловленная пьшь в виде шлама выводится по патрубку 16. Установка - перегородки с отверстиями переменного диаметра, позволяет более равномерно пронизывать газом все попереч15 нов сечение трубы и обеспечить повышенную турбулизацию газа при проходе через указанные отверстия. Установка перфорации в нижней торцовой части стенок центральной трубы

20 обеспечивает эффективную дисперга- цию газа в жидкости при высоком давлении газа и его расходе, а выполнение перегородки, деформируемой под действием перепадов давлений газа,

25 обеспечивает оптимальньд режим его очистки.

Дополнительное повышение степени очистки газа обеспечивается за счет повышения площади контакта газа и жидкости при его входе в жидкость на обработку благодаря установке над перегородкой цилиндрических кольцеобразных полостей с перфорированными стенками.

/

Редактор Н.Яцола

Составитель А.Зюзин

Техред И.Верес Корректор Л.Патай

Заказ 2018/6Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,д.А/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1986 |

|

SU1389824A1 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1761226A1 |

| ГИДРОПОДКОРМЩИК К СИСТЕМАМ ДИСКРЕТНОГО ПОЛИВА | 2015 |

|

RU2576912C1 |

| Устройство для мокрой очистки газа | 1986 |

|

SU1388086A1 |

| Аппарат для очистки газа | 1986 |

|

SU1351637A1 |

| Радиальный сгуститель | 1990 |

|

SU1724314A2 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2017 |

|

RU2664670C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ ПРОППАНТОВ ОТ НЕФТИ | 2019 |

|

RU2720697C1 |

| Пылеуловитель | 1988 |

|

SU1627224A1 |

| Установка для очистки жидкости | 1987 |

|

SU1444304A1 |

| Пенно-вихревой аппарат | 1971 |

|

SU441026A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для мокрой очистки газа | 1976 |

|

SU605630A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-23—Публикация

1984-12-28—Подача