1

Изобретение относится к области определения микроколичеств металла в органических средах путем растворения среды в растворителях, экстракции металла фоновым электролитом и проведения анализа на полярографе.

Цель изобретения - повышение точности при анализе.

Пример 1. Порошок полиэтилена смачивают раствором стеарата металла (меди и цинка) в ацетоне. После высушивания растворителя из порошка полимера методом термического прессования (температура , время прессования 3 мин) получают пленку толщиной 500 мкм, в которой определяют содержание металла методом полярографич€ ского анализа.Расчетное количество введенного в полимер металла составляет О, Но,0005 мас.% (медь) и 0,05+0,0005 мас.% (цинк).

Озоление полимеров проводят двумя способами.

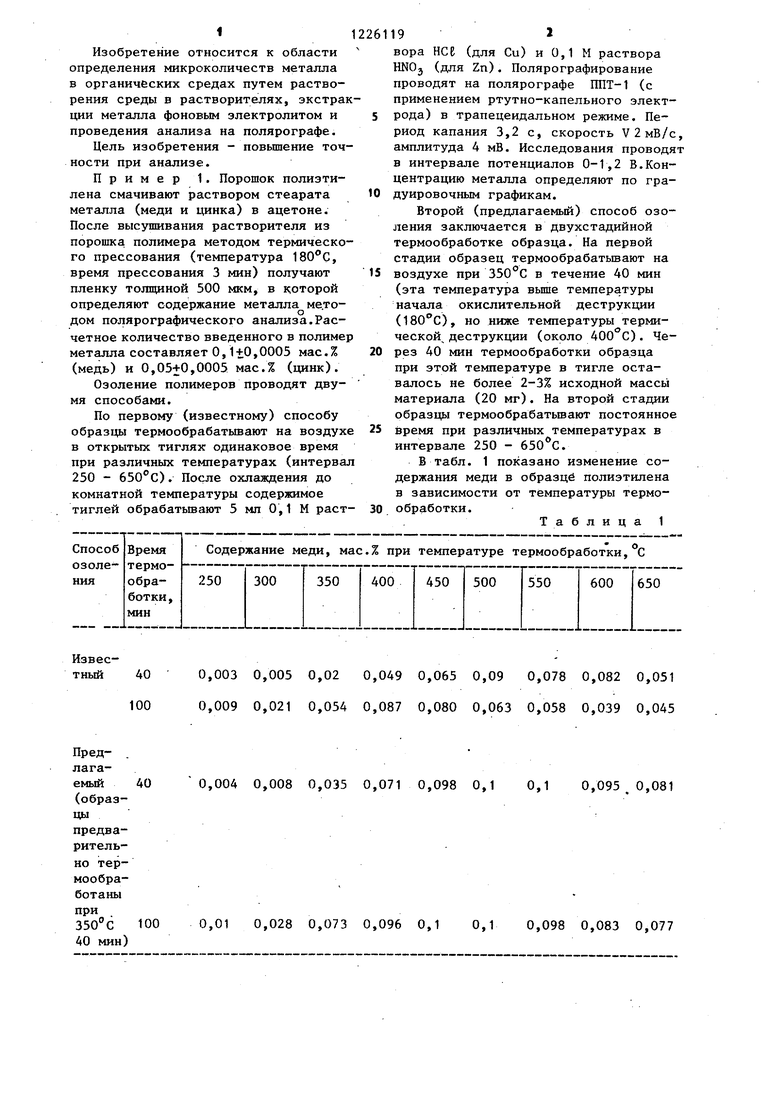

По первому (известному) способу образцы термообрабатывают на воздухе в открытых тиглях одинаковое время при различных температурах (интервал 250 - ). После охлаждения до комнатной температуры содержимое тиглей обрабатьшают 5 мл О,1 М раст-

Известный 40

100

0,003 0,005 0,02 0,049 0,065 0,09 0,078 0,082 0,051 0,009 0,021 0,054 0,087 0,080 0,063 0,058 0,039 0,045

Пред- . лага- емый 40 (образцы

предварительно тер- мообра- ботаны при

350°С 100 40 мин)

0,004 0,008 0,035 0,071 0,098 0,1 0,1 0,095,0,081

0,01 0,028 0,073 0,096 0,1 0,1 0,098 0,083 0,077

5 0

0

5

19

вора НСВ (для Си) и 0,1 М раствора HNOj (для Zn). Полярографирование проводят на полярографе Ш1Т-1 (с применением ртутно-капельного электрода) в трапецеидальном режиме. Период капания 3,2 с, скорость У2мВ/с, амплитуда 4 мВ. Исследования проводят в интервале потенциалов 0-1,2 В.Концентрацию металла определяют по гра- дуировочным графикам.

Второй (предлагаемый) способ озо- ления заключается в двухстадийной термообработке образца. На первой стадии образец термообрабатьшают на воздухе при в течение 40 мин (эта температура вьш1е температуры начала окислительной деструкции (), но ниже температуры термической деструкции (около 400 С). Через 40 мин термообработки образца при этой температуре в тигле оставалось не более 2-3% исходной массы материала (20 мг). На второй стадии образцы термообрабатьшают постоянное время при различных температурах в интервале 250 - .

В табл. 1 показано изменение содержания меди в образце полиэтилена в зависимости от температуры термообработки.

Таблица 1

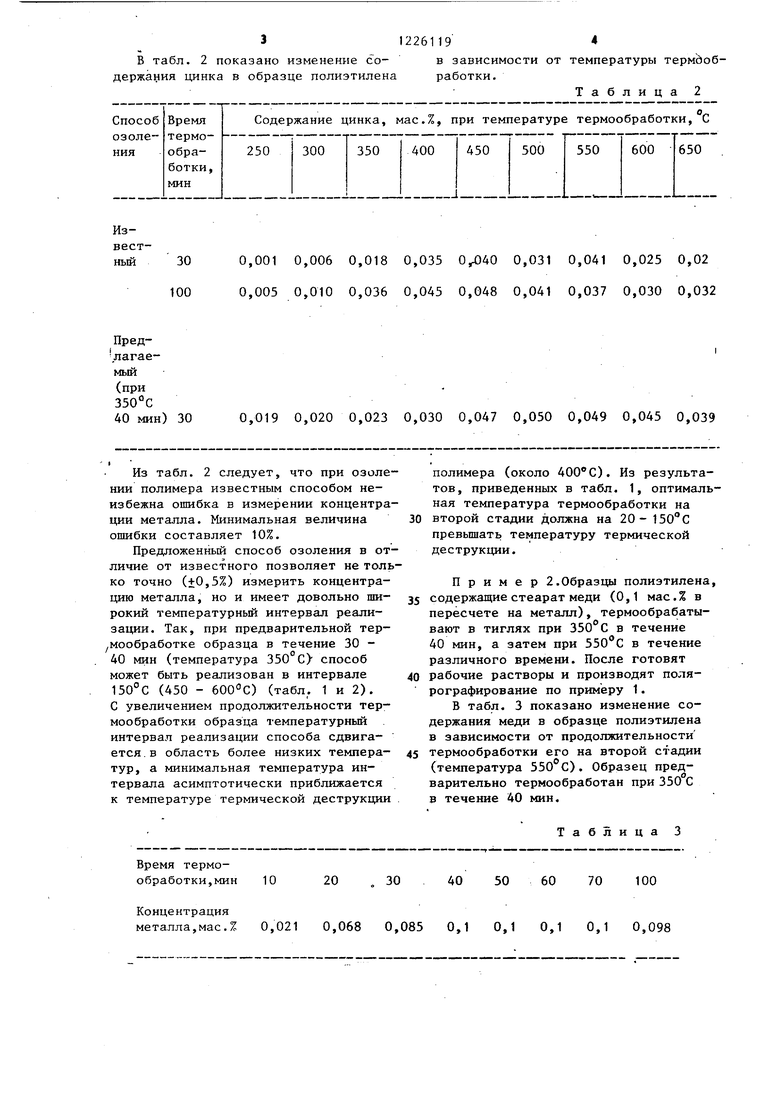

держания цинка в образце полиэтилена

Известный 30 0,001 0,006 0,018 0,035 0,Х)40 0,031 0,041 0,025 0,02

100

0,005 0,010 0,036 0,045 0,048 0,041 0,037 0,030 0,032

Пред- лагае- мый (при 40 мин) 30

0,019 0,020 0,023 0,030 0,047 0,050 0,049 0,045 0,039

Из табл. 2 следует, что при озоле- нии полимера известным способом неизбежна ошибка в измерении концентрации металла. Минимальная величина ошибки составляет 10%.

Предложенный способ озоления в отличие от известного позволяет не только точно (+0,5%) измерить концентрацию металла, но и имеет довольно широкий температурный интервал реализации. Так, при предварительной тер- мообработке образца в течение 30 - 40 мин (температура 350°С) способ может быть реализован в интервале 150°С (450 - ) (табл. 1 и 2). С увеличением продолжительности термообработки образца температурный интервал реализации способа сдвигается, в область более низких темпера- тур, а минимальная температура интервала асимптотически приближается к температуре термической деструкции

Время термообработки,мин 10

20

Концентрация

металла,мае,% 0,021 0,068 0,085 0,1 0,1 0,1 0,1 0,098

работки.

Таблица 2

полимера (около 400 С). Из результатов, приведенных в табл. 1, оптимальная температура термообработки на второй стадии должна на 20- 150 С превьш1ать температуру термической деструкции.

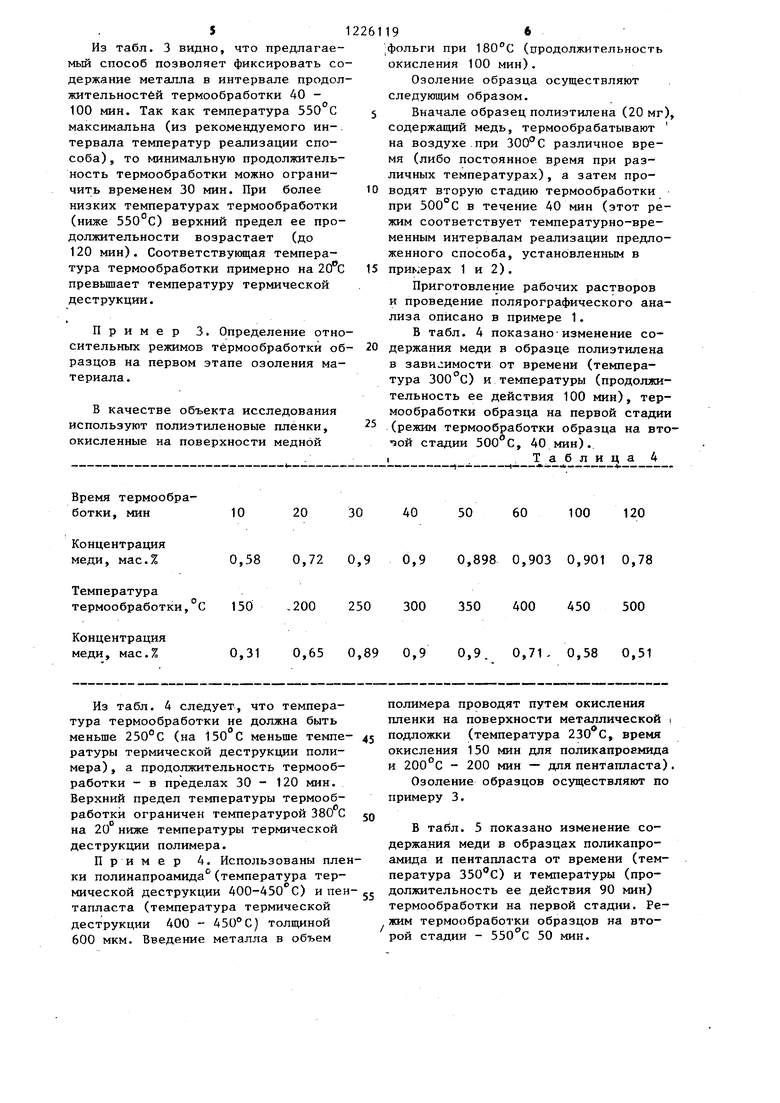

Пример 2.Образцы полиэтилена, содержащие стеарат меди (0,1 мас.% в пересчете на металл), термообрабаты- вают в тиглях при 350°С в течение 40 мин, а затем при в течение различного времени. После готовят рабочие растворы и производят поля- рографирование по примеру 1.

В табл. 3 показано изменение содержания меди в образце полиэтилена в зависимости от продолжительности термообработки его на второй стадии (температура 550°С). Образец предварительно термообработан при 350 С в течение 40 мин.

Таблица 3

30

40 50 60 70 100

51

Из табл. 3 видно, что предлагаемый способ позволяет фиксировать содержание металла в интервале продол- жительностёй термообработки 40 - 100 мин. Так как температура 550 С максимальна (из рекомендуемого ин-. тервала температур реализации способа) , то минималъную продолжительность термообработки можно ограничить временем 30 мин. При более низких температурах термообработки (ниже 550°С) верхний предел ее продолжительности возрастает (до 120 мин). Соответствующая температура термообработки примерно на превышает температуру термической деструкции.

Пример 3. Определение относительных режимов термообработки об- разцов на первом этапе озоления материала.

В качестве объекта исследования используют полиэтиленовые плёнки, окисленные на поверхности медной

Время термообраИз табл. 4 следует, что температура термообработки не должна быть меньше 250°С (на 150 С меньше температуры термической деструкции полимера) , а продолжительность термообработки - в пределах 30 - 120 мин. Верхний предел температуры термообработки ограничен температурой 380 С на 20° ниже температуры термической деструкции полимера.

Пример 4. Использованы пленки полинапроамида (температура термической деструкции 400-450 С) и пен тапласта (температура термической деструкции 400 - 450°С) толщиной 600 мкм. Введение металла в объем

j 10 15

0

5

196

;фольги при 180 С (цродолжительность окисления 100 мин).

Озоление образца осуществляют следующим образом.

Вначале образец полиэтилена (20 мг), содержащий медь, термообрабатывают на воздухе.при 300°С различное время (либо постоянное время при различных температурах), а затем проводят вторую стадию термообработки при 500°С в течение 40 мин (этот режим соответствует температурно-вре- менным интервалам реализации предложенного способа, установленным в 1 и 2).

Приготовление рабочих растворов и проведение полярографического анализа описано в примере 1.

В табл. 4 показано-изменение содержания меди в образце полиэтилена в зависимости от времени (температура 300°С) и температуры (продолжительность ее действия 100 мин), термообработки образца на первой стадии (режим термообработки образца на второй стадии , 40 мин). IТаблица4

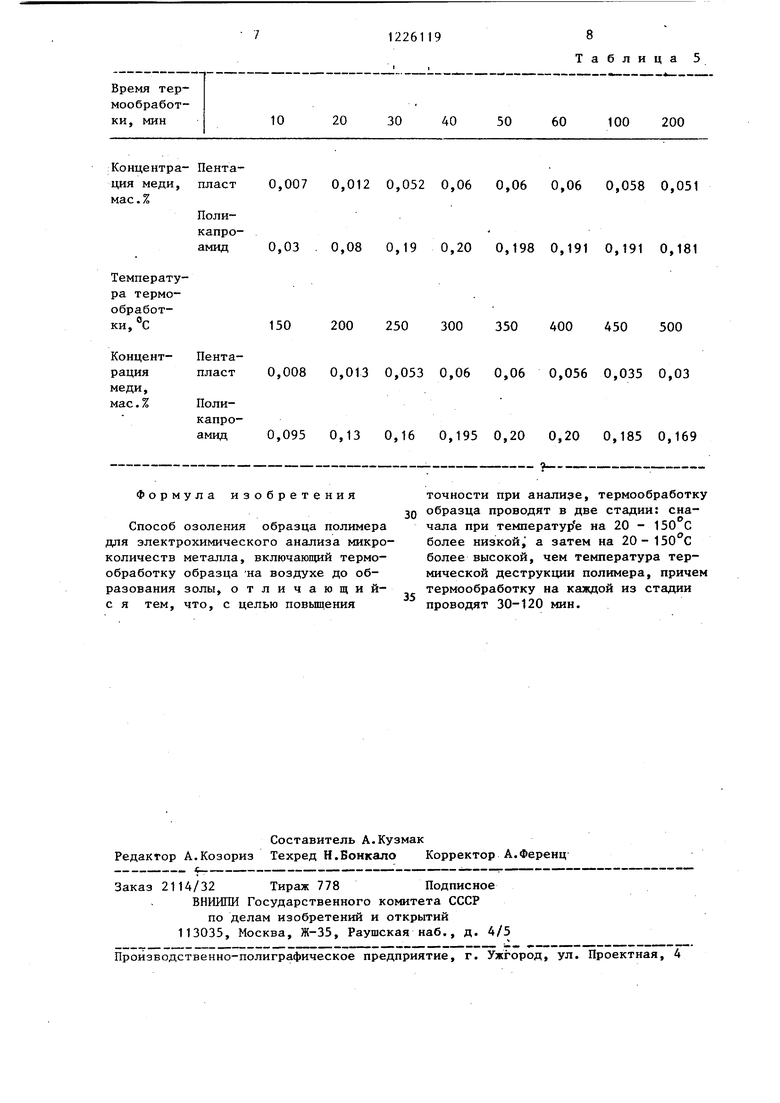

полимера проводят путем окисления пленки на поверхности металлической подложки (температура 230 С, время окисления 150 мин для поликапроамида и 200°С - 200 мин - для пентапласта). Озоление образцов осуществляют по примеру 3.

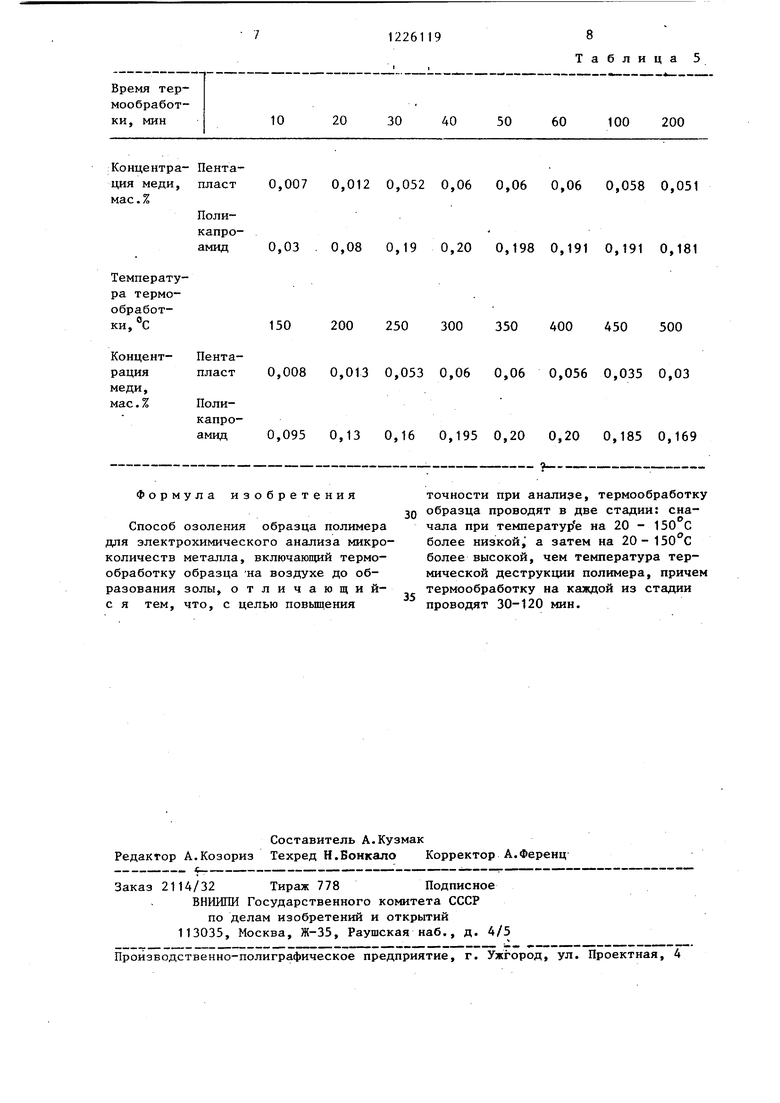

В табл. 5 показано изменение содержания меди в образцах поликапроамида и пентапласта от времени (температура ) и температуры (продолжительность ее действия 90 мин) термообработки на первой стадии. Ре- жим термообработки образцов на второй стадии - 550 С 50 мин.

Концентра- Пентация меди, пласт 0,007 0,012 0,052 0,06 0,06 0,06 0,058 0,051

мае. %

Поликапро-

амид 0,03 . 0,08 0,19 0,20 0,198 0,191 0,191 0,181

Температура термообработки, °С150 200 250 300 350 400 450 500

Концент- Пентарация пласт 0,008 0,013 0,053 0,06 0,06 0,056 0,035 0,03

меди,.

мае.% Поликапроамид 0,095 0,13 0,16 0,195 0,20 0,20 0,185 0,169

Формула изобретенияточности при анализе, термообработку

30 образца проводят в две стадии: снаСпособ озоления образца полимерачала при температур е на 20 - 150 С

для электрохимического анализа микро-более низкой а затем на 20- 150 С

количеств металла, включающий термо-более высокой, чем температура теробработку образца на воздухе до об-мической деструкции полимера, причем

разования золы, отличающий-термообработку на каждой из стадии

с я тем, что, с целью повьшенияпроводят 30-120 мин.

Составитель А.Кузмак Редактор А.Козориз Техред Н.Бонкало Корректор А.Ференц

Заказ 2114/32 Тираж 778 Подписное ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

12261198

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации полимерных пленок | 1980 |

|

SU1030380A1 |

| Способ получения термопластичных покрытий | 1983 |

|

SU1151326A1 |

| Способ подготовки проб полистирола для определения содержания цинка методом атомно-эмиссионной спектроскопии | 2017 |

|

RU2675533C1 |

| Способ получения покрытий | 1979 |

|

SU768072A1 |

| Способ получения покрытий | 1984 |

|

SU1219169A1 |

| Способ модификации поли-3,3-бис/хлорметил/-оксациклобутана | 1978 |

|

SU732303A1 |

| Способ получения покрытий | 1971 |

|

SU476795A1 |

| Полимерная композиция | 1972 |

|

SU450484A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕТАЛЛОВ В ОРГАНИЧЕСКИХ МАТЕРИАЛАХ | 1990 |

|

RU2027183C1 |

| Способ атомно-эмиссионного определения олова в полимерах | 2020 |

|

RU2758435C1 |

Изобретение относится к области определения микроколичеств металла методом полярографического анализа и позволяет повысить точность при анализе (+0,5%) за счет термообработки образцов на воздухе. Процесс ведут в две стадии: сначала при температу- . ре (Т) от 20 до ниже, затем при Т от 20 до 150°С вьше, чем Т термической деструкции полимера в течение 30-120 мин на каждой стадии. А.нализу подвергают образцы из полиэтилена, поликапроамида, пентапласта, наполненные с геаратами меди или цинка. 5 табл. § (Л tc ю О5

| Лапицкая С.К., Свириденко В.Г | |||

| Панамарчук А.С | |||

| Агрохимия, 1977, № 4, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1986-04-23—Публикация

1984-07-23—Подача