Изобретение относится к табачной про- мыШсПенности и может быть использоваью для изготовления восстановленного табака.

Цель изобретения - noBbiujcHHe объемных свойств нолученных волокон.

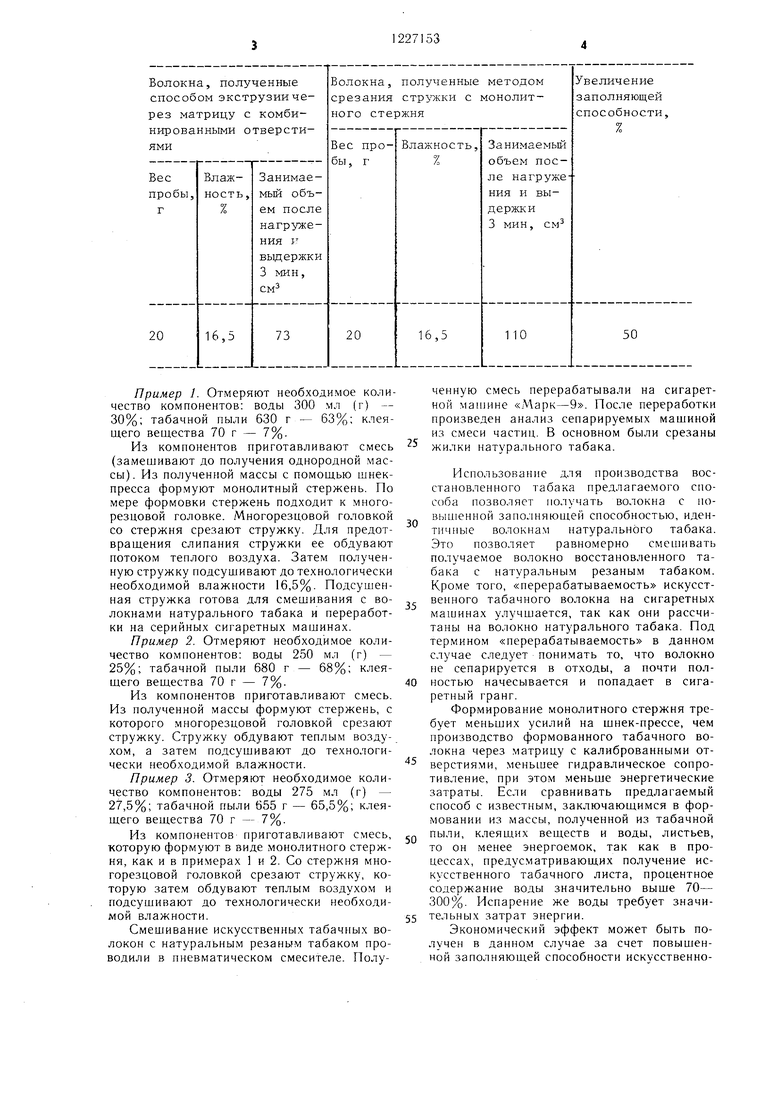

На чертеже изображено устройство, с помощью которого осуществляют предлагаемый способ.

Устройство содержит смеситель 1, где происходит смещивание составных компонентов массы. Формующее устройство представляет собой шнек-пресс 2, на конце которого закреплена насадка-матрица 3 с калиброванным отверстием для формования стержня. Для срезания волокоп со стержня в устройстве предусмотрена многорезцовая головка 4 с резцами 5, а для обдува срезанных волокон потоком теплого воздуха - тепловентилятор 6. Транспортер 7 подает срезанные волокна в сушильное устройство 8.

Многорезцовая головка 4 представляет собой вращающийся диск, на котором имеются резцы 5 (в опытном образце устройства 12 штук), позволяющие с)езать с формуемого стержня плоские волокна, по конфигурации напоминающие волокна табака. По форме резцы 5 представляют собой заостренные клинья с щириной режун;ей кромки 0,8 мм и со скошенными от центра вращения диска краями.

Процесс изготовления восстановленного табака при помопди данного устройства состоит в следующем. Составные компоненты массы (табак, вода, клеящее вещество) подают в смеситель 1, где их заменшвают до получения гомогенной массы. Затем полученная .масса поступает в формующее устройство 2, где через матрицу 3 из нее формуют стержень 9. С торца отформованного стержня 9 с помощью многорезцовой головки 4 срезают волокна в виде стружки, которые обдувают теплым воздухом при помощи тепловентилятора 6 для того, чтобы подсушить поверхностный слой волокон, не допуская их слипания, когда они попадут на трапсп ортер 7. Резцы 5 имеют такую форму, что срезаемые волокна имеют форму волокон резанного табака. Затем транспортером 7 волокна подают в сушилку 8, где происходит их подсуц ивание до технологически необходимой влажности.

Способ осуществляют следующим образом.

Приготавливают гомогенную массу из табачной пыли, воды и клеяихих веществ. При этом пропорцию компонентов подбирают так, чтобы в готовой массе содержание воды составляло 25-30%. Такая влажность обусловливается пластичпыми свойствами получаемой массы и тем условием, что ко.мпо- ненты должны быть хорошо перемешаны при минимальном содержании влаги.

Содержание воды менее 259о приводит к тому, что масса получается «с:ухая и фор0

0

5

0

.5

0

5

муемыи стержень имеет хрупкую структуру, в результате чего он просто крошится при срезании с него стружки.

При содержании влаги более 30% масса получается слищком пластичная. Стержень формуется хорошо, однако при срезании с пего стружки возникают трудности. Масса залипает на резцах, а если и удается ее все- таки отделить от многорезцовой головки за счет центробежной силы, заплывает, т.е. волокна не получаются идентичнЕ ми волокнам натурального табака и слипаются между собой. Кроме того, для подсушивания волокоп потребуется больше теплоносителя, т.е. энергетические затраты возрастут.

Полученную массу формуют в виде стержня (монолитной болванки) 9 путем экструзии через матрицу 3. При этом дав ление, развиваемое шнеком в зоне матрицы, достигает 50-70 кг/см.

При данном количественно.м соотношении компонентов .механическое nepeMenjHBanne их приводит к достаточной однородиос1и смеси, однако эта смесь нолучается в виде отдельных комков. В формующем устройстве 2 благодаря высокому давлению и дополнительному неремещиванию масса значительно уплотняется и из матрицы 3 выходит монолитный однородный стержень достаточной плотности и нрочности.

С полученного стержня 9 специа.чьной мног орезцовой головкой 4 срезают стружку в виде табачных волокон. В момент срезания за счет силы давления резца на ере- зае.мую стружку наблюдается завивание Г1олучаемых волокон, т.е. волокна получаются в виде тонких завитых частиц, идентичных волокнам натурального табака. Такие завитые волокна обладают повышенной (в 1,5 раза по сравнению с прямыми) заполняющей способностью. Срезанную стружку при ее падении обдувают теплым воздухом из тепловентилятора 6 (без обдува наблюдается склеивание некоторых BO;IOKOH).

Полученные волокна затем подсушивают до технологически необходимой влажности в потоке теплоносителя (горячего воздуха) или с помондью микроволновой энергии. Заполняющую способность табачных волокон, полученных предлагаемым способом, сравнивают с заполняющей снособностью формованного табака, полученного способом экструзии через комбинированные отверстия (вместо матрицы 3 с отверстиями для формовки стержня ставят матрицу с калиброванными отверстиями).

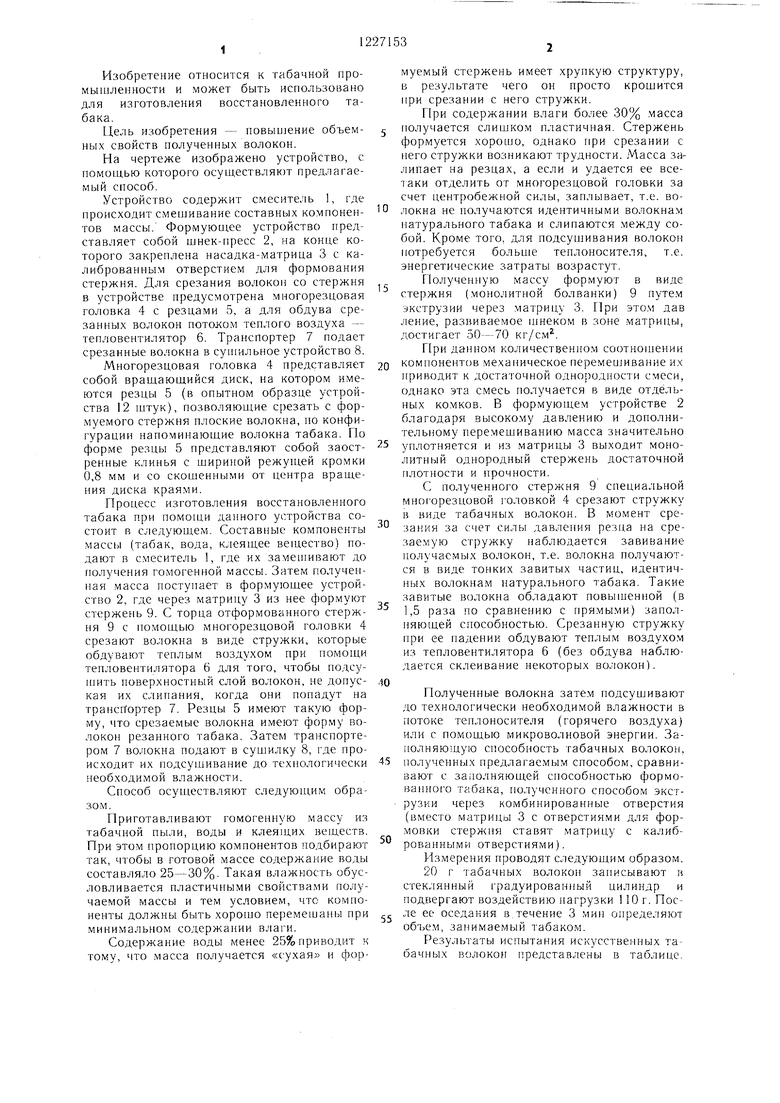

Измерения проводят следуюплим образом.

20 г табачных волокон записывают в стеклянный градуированный цилиндр и подвергают воздействию нагрузки 110г. После ее оседания в.течение 3 мин определяют объем, занимаемый табаком.

Результаты испытания искусственных табачных волокон представлены в таблице.

Пример 1. Отмеряют необходимое количество компонентов: воды 300 мл (г) - 30%; табачной пыли 630 г - 63%; клеящего вещества 70 г - 7%.

Из компонентов приготавливают смесь (замещивают до получения однородной массы). Из полученной массы с помощью шнек- пресса формуют монолитный стержень. По мере формовки стержень подходит к многорезцовой головке. Многорезцовой головкой со стержня срезают стружку. Для предотвращения слипания стружки ее обдувают потоком теплого воздуха. Затем полученную стружку нодсушивают до технологически необходимой влажности 16,5%. Подсушенная стружка готова для смешивания с волокнами натурального табака и переработки на серийных сигаретных машинах.

Пример 2. Отмеряют необходимое количество комнонентов: воды 250 мл (г) - 25%; табачной ныли 680 г - 68%; клеящего вещества 70 г - 7%.

Из компонентов приготавливают смесь. Из полученной массы формуют стержень, с которого многорезцовой головкой срезают стружку. Стружку обдувают теплым воздухом, а затем подсушивают до технологически необходимой влажности.

Пример 3. Отмеряют необходимое количество компонентов; воды 275 мл (г) - 27,5%; табачной пыли 655 г - 65,5%; клеящего вещества 70 г - 7%.

Из ко.мпонентов приготавливают смесь, которую формуют в виде монолитного стержня, как и в примерах 1 и 2. Со стержня многорезцовой головкой срезают стружку, которую затем обдувают теплым воздухом и подсушивают до технологически необходимой влажности.

Смешивание искусственных табачных волокон с натуральным резаным табаком проводили в пневматическом смесителе. Полу0

5

ченную смесь перерабатывали на сигаретной машине «Марк-9. После переработки произведен анализ сепарируемых машиной из смеси частиц. В основном были срезаны жилки натурального табака.

Использование для производства восстановленного табака предлагаемого способа позволяет получать волокна с повышенной запо.чняющей способностью, идентичные волокнам натурального табака. Это позволяет равномерно смешивать получаемое волокно восстановленного табака с натуральным резаным табаком. Кроме того, «перерабатываемость искусственного табачного волокна на сигаретных MaujHHax улучшается, так как они рассчитаны на волокно натурального табака. Под термином «перерабатываемость в данном случае следует понимать то, что волокно не сепарируется в отходы, а почти полностью начесывается и попадает в сигаретный гранг.

Формирование монолитного стержня требует меньших усилий на шнек-прессе, чем производство формованного табачного волокна через матрицу с калиброванными от верстиями, меньшее гидравлическое сопротивление, при этом меньше энергетические затраты. Если сравнивать предлагаемый способ с известным, заключающимся в формовании из массы, полученной из табачной пыли, клеящих веществ и воды, листьев, то он менее энергоемок, так как в процессах, предусматривающих получение искусственного табачного листа, процентное содержание воды значительно выше 70- 300%. Испарение же воды требует значи5 тельных затрат энергии.

Экономический эффект может быть получен в данном случае за счет повышенной заполняющей способности искусственно0

0

j 1227153

го табачного волокна, улучшения работыжет быть рассчитан из условия экономии

сигаретных машин, снижения энергетическихнатурального волокна (замена его искусстзатрат на производство восстановленноговенным табачным волокном). Энергетические

табака.затраты пересчитаны на себестоимость поПредварительный расчет показал, что5 лучения восстановленного табака предлапредполагаемый экономический эффект мо-гаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нарезания табачной массы на волокна | 1987 |

|

SU1494904A1 |

| ФИЛЬТР ДЛЯ КУРЕНИЯ ТАБАКА | 2009 |

|

RU2504309C2 |

| СИГАРЕТА С ПОНИЖЕННЫМ ВЫДЕЛЕНИЕМ ПОБОЧНОГО ДЫМА, СОДЕРЖАЩАЯ НЕСГОРАЕМЫЙ МАТЕРИАЛ ДЛЯ ЕГО ОБРАБОТКИ | 2001 |

|

RU2248172C2 |

| СИГАРЕТНЫЙ ФИЛЬТР И СИГАРЕТА С ФИЛЬТРОМ | 2002 |

|

RU2264767C2 |

| СИГАРЕТА С ПОНИЖЕННЫМ ВЫДЕЛЕНИЕМ ПОБОЧНОГО ДЫМА СО СГОРАЕМОЙ БУМАГОЙ | 2001 |

|

RU2277364C2 |

| СИГАРЕТНЫЙ ФИЛЬТР С КАПСУЛОЙ И СИГАРЕТА С ТАКИМ ФИЛЬТРОМ | 2010 |

|

RU2511842C1 |

| ТАБАЧНЫЙ ЛИСТ, ТАБАЧНЫЙ СТЕРЖЕНЬ И КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2019 |

|

RU2804450C2 |

| СИГАРЕТА С НАГРЕВОМ БЕЗ ГОРЕНИЯ | 2018 |

|

RU2763239C1 |

| Фильтр для табачного дыма | 2013 |

|

RU2631628C2 |

| СЕГМЕНТИРОВАННОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ С ПОЛОСТЬЮ ДЛЯ СУБСТРАТА | 2012 |

|

RU2600296C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ВОССТАНОВЛЕННОГО | 0 |

|

SU392934A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО ТАБАКА | 0 |

|

SU333929A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-26—Подача