I

Изобретение относится к про1 :атно производству и может быть использовано на станах горячей прокатки.

Целью изобретения является повышение производительности процесса прокатки за счет уменьшения интенсивности их износа.

Поскольку температура валка при горячей.прокатке является одним из главных факторов, определяющих его износ, то применение дифференцированного охлаждения валков согласно приведенной зависимости позволит получить соотношение температур валков, обеспечивающее выравнивание стойкости верхнего и нижнего валков улучшение качества прокатываемого металла, увеличение длительности кампании валков.

Для осуществления дифференцированного охлалодения валков используют извест1л,е охлаж,цаюпще устройства которые позволяют осуществлять установление и поддерйшвание соотношения температур верхнего и нижнего валков согласно приведенной зависимости.

Согласно нормативно-технической документации при горячей прокатке металлов температура валков должн 1 находиться в интервале 60-100°С. Учитывая, что нижний валок работает в более тяжелых условиях, его температуру при прокатке следует поддерживать на нижнем пределе, т.е. равной 60 С. Температуру верхнего валка устанавливают, исходя из со- отношения термостойкостей материалов валков, моментов прокатки и твердости их рабочих поверхностей,:

При прокатке металла в валках, изготовленных из различных материалов или различных исполнений, валки следует комплектовать так, чтобы верхний валок имел лучшую термостойкость,

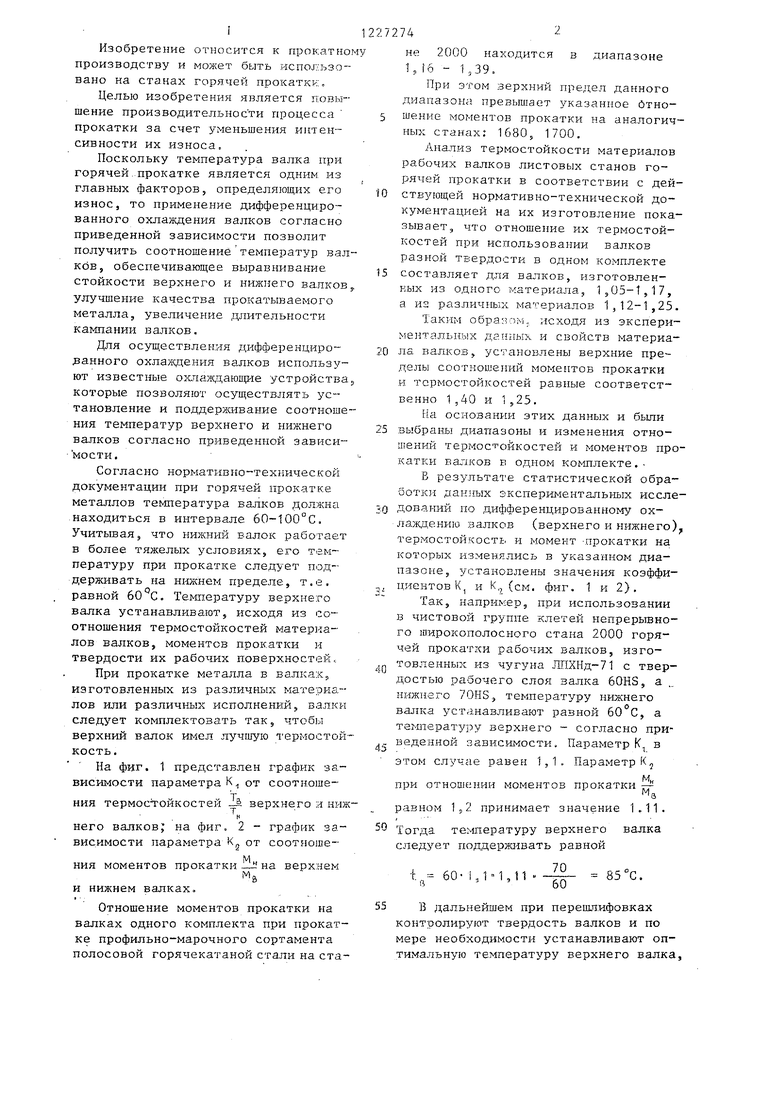

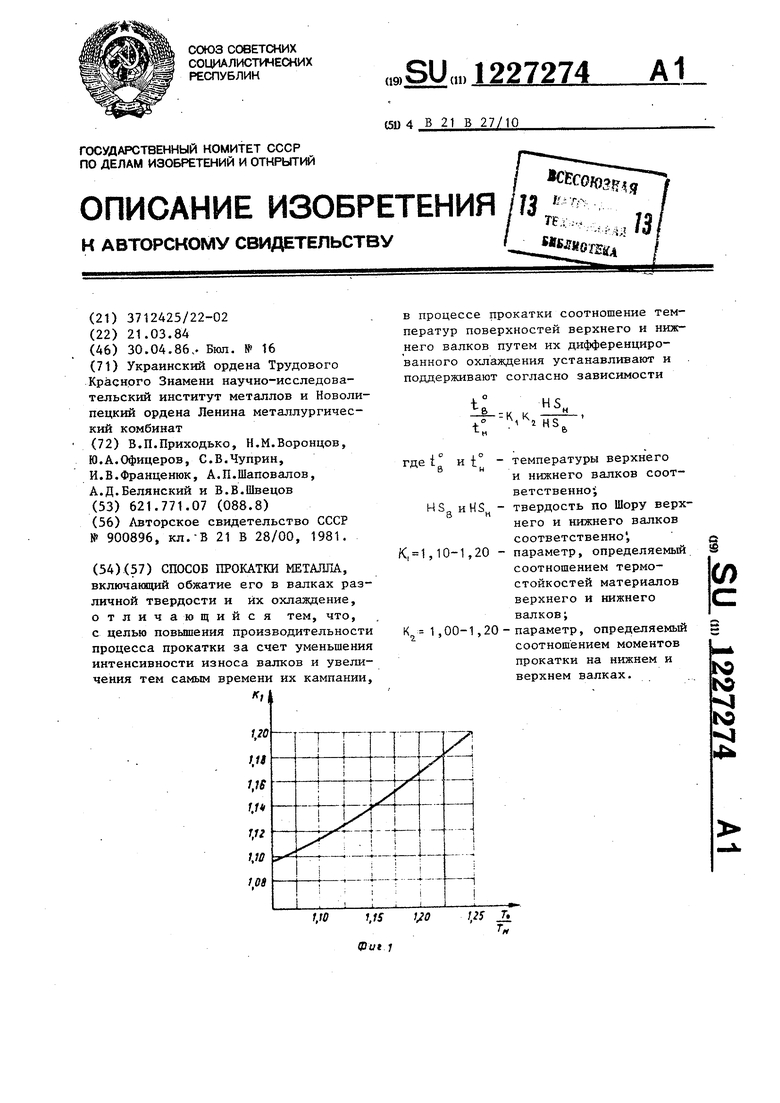

На фиг. 1 представлен график зависимости параметра К от соотношения термостойкостей

Тр.

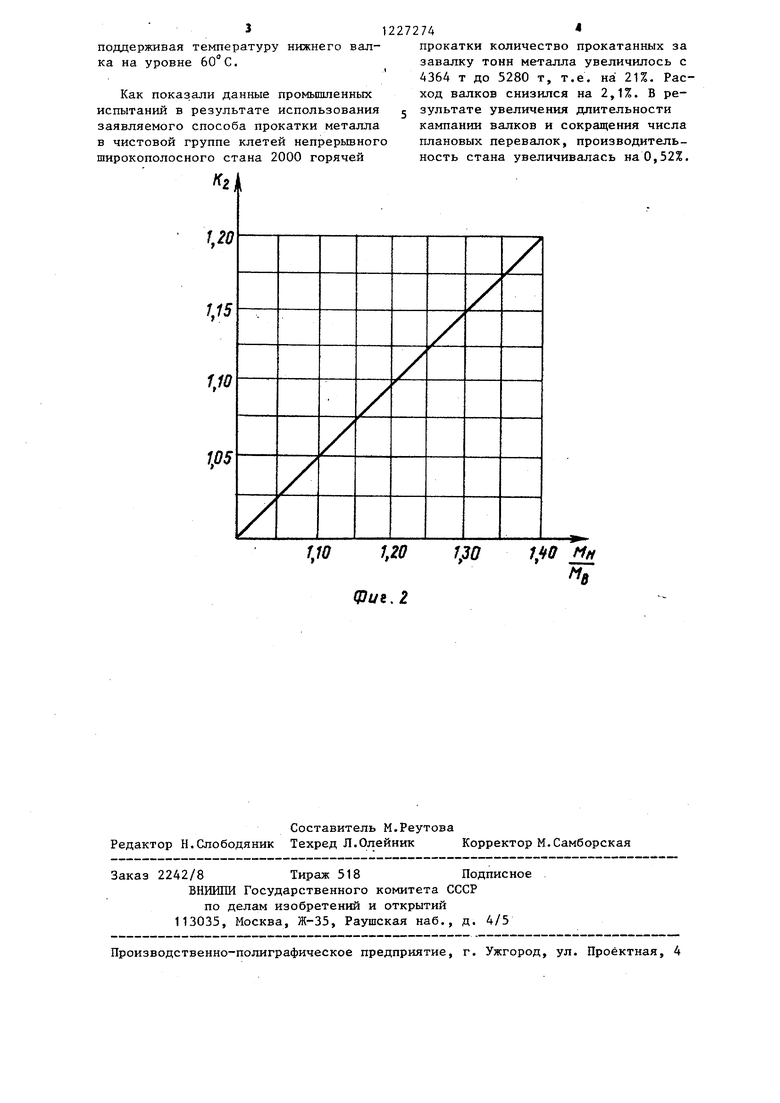

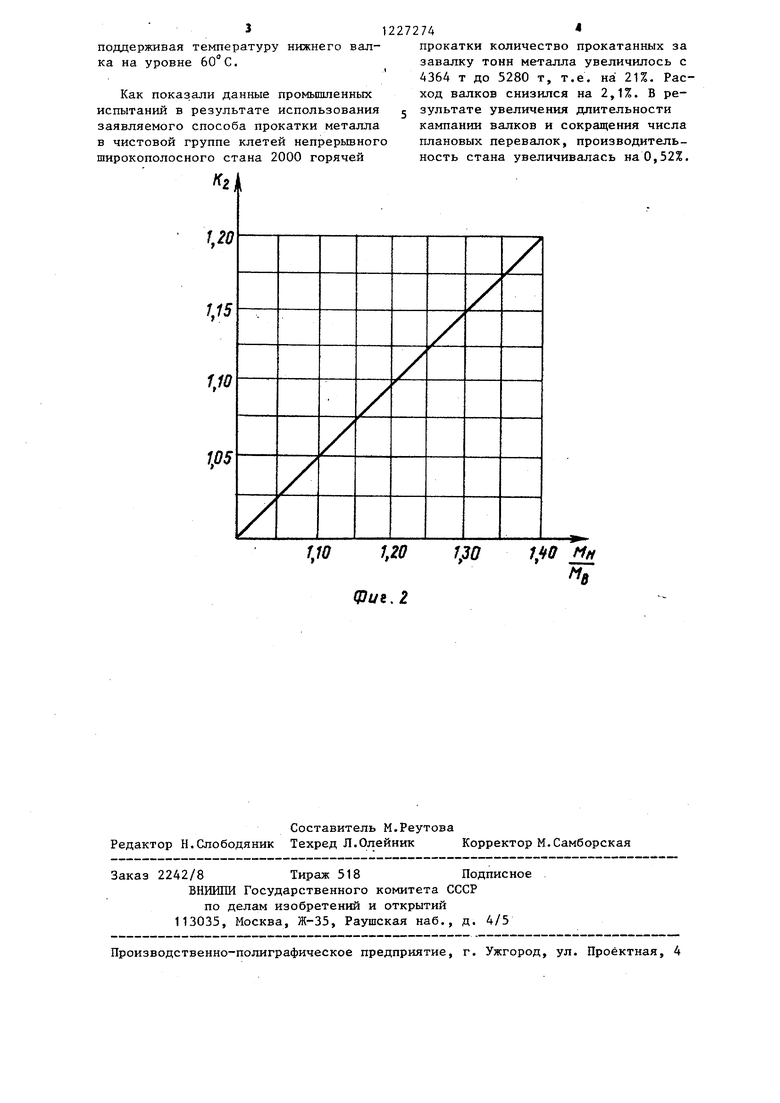

верхнего и нижнего валков; на фиг. 2 - график зависимости параметра Kg от соотношеМния моментов прокатки -s на верхнем

Мб и нижнем валках.

Отношение моментов прокатки на валках одного комплекта при прокатке профильно-марочного сортамента полосовой горячекатаной стали на ста272742

не 2000 находится в диапазоне 1, to - 1,39.

При этом верхний предел данного диапазона превышает указанное Отно5 шение моментов прокатки на аналогичных станах: 1680, 1700.

Анализ термостойкости материалов рабочих валков листовых станов горячей прокатки в соответствии с дей10 ствующей нормативно-технической документацией на их изготовление показывает, что отношение их термостойкостей при использовании валков разной твердости в одном комплекте

15 составляет для валков, изготовленных из одного материала, 1,05-1,17, а иа различных материалов 1,12-1,25. Таким обра; ом, исходя из экспери- ме 1тальнь Х денных и свойств материа20 ла валкоз, установлены верхние пределы соотнои ений прокатки и термостойкостей равные соответственно 1,40 и 1,25.

tia основании этих данных и были

25 выбраны диапазоны и изменения отношений термостойкостей и моментов прокатки валков в одном комплекте..

В результате статистической обработки даниых экспериментальных иссле20 дований по дифференцированному ох- лаж,цению залков (верхнего и нижнего)., термостойкост}:, и момент -прокатки на которых измев;ялись в указанном диапазоне, установлены значения козффи.,j циентовК, и K .j (см. фиг. 1 и 2).

Так, например, при использовании в чистовой группе клетей непрерывного широкополосного стана 2000 горячей прокатки рабочих валков, изгодр товленных из чугуна Л11ХНд-71 с твердостью рабочего слоя валка 60HS, а , нижнего 70HSj температуру нижнего валка устанавливают равной 60 С, а температуру верхнего - согласно при,. веденной зависимости. Параметр К, в этом случае равен 1,1. Параметр К,,

м„ при отношении моментов прокатки травном 1s2 принимает значение 1.11. 50 Тогда Te vCiepaTypy верхнего валка

следует поддерживать равной

70

i.,, 60,11

60

85°С.

SS в дальнейшем при перешлифовках контролируют твердость валков и по мере необходимости устанавливают оптимальную температуру верхнего валка,

312272

поддерживая температуру нижнего валка на уровне .

Как показали данные промьшшенных испытаний в результате использования j заявляемого способа прокатки металла в чистовой группе клетей непрерьшного широкополосного стана 2000 горячей

KZ

1.W 1,0 fin

Составитель М.Реутова Редактор Н.Слободяник Техред Л.Олейник Корректор М.Самборская

Заказ 2242/8 Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

74

прокатки количество прокатанных за завалку тоня металла увеличилось с 4364 т до 5280 т, т.е. на 21%. Расход валков снизился на 2,1%. В результате увеличения длительности кампании валков и сокращения числа плановых перевалок, производительность стана увеличивалась на 0,52%.

fin

М,

В

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

| Способ горячей прокатки в чистовой группе широкополосного стана | 1987 |

|

SU1519798A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| Прокатный валок | 1988 |

|

SU1600879A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

| Способ прокатки металла | 1980 |

|

SU900896A1 |

Авторы

Даты

1986-04-30—Публикация

1984-03-21—Подача