Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано при прокатке полос, например, на непрерывных широкополосных станах горячей прокатки.

Целью изобретения является уненьшение поперечной разнотолщинности прокатываемой полосы за счет стабилизации профиля образующей валка в процессе прокатки.

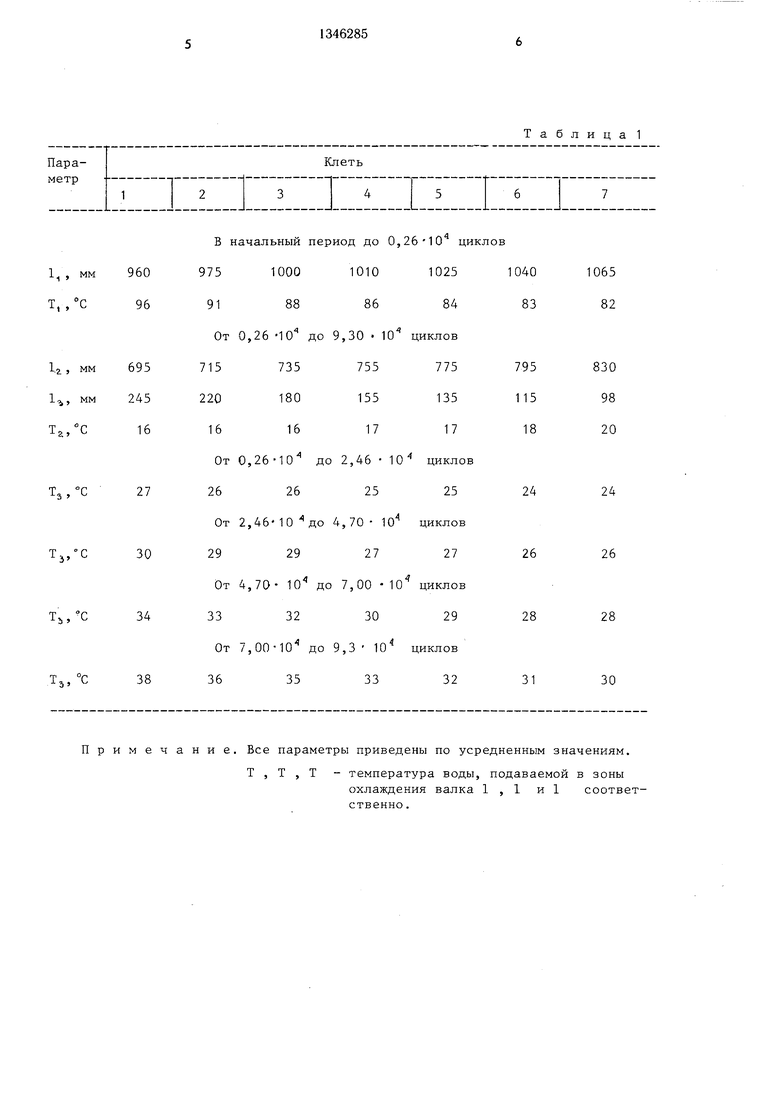

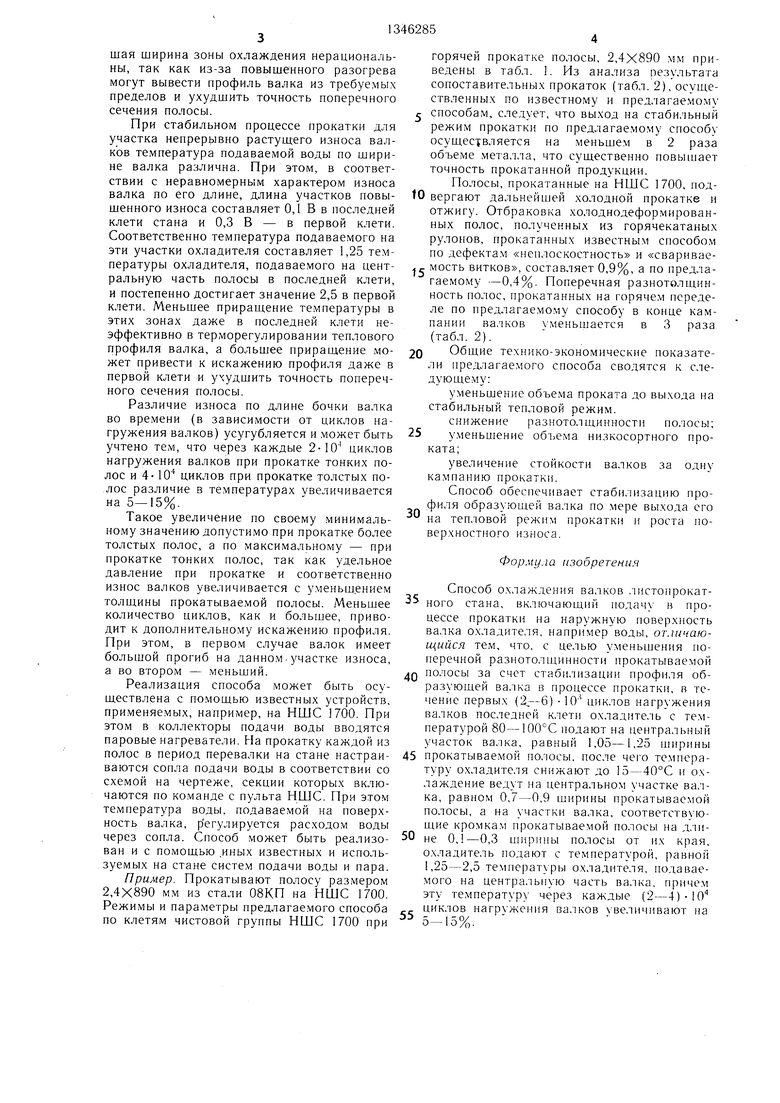

На чертеже схематически изображен очаг деформации при прокатке полосы по предлагаемому способу и зоны охлаждения

валка.

Между валками 1 прокатывают полосу 2 валка.

Между валками 1 прокатывают полосу 2, шириной В, которая имеет зону /i охлаждения во время выхода на стабильный режим, зону /2 охлаждения после выхода на стабильный режим и участки /., на которые осуществляется подача охладителя с повышенной температурой: /i(l,05-1,25) В; /,, (0,7-0,8) В; /3 (0,1-0,3) В.

Суш,ность способа состоит п следующем.

Эффективность теплорегулирования поверхности валка с помощью регулирования расхода охладителя, подаваемого при горячей прокатке на валки, как правило, ограничена определенным нределом расхода охладителя, превышение которого не приводит к измепению температуры валка . Одно из принципиальных отличий способа зак;1ю- чается в том, что тепловое регулирование осуществляется варьированием температуры воды.

Это позволяет обеспечить достаточно тонкое регулирование теплового профилирования валков и объясняется следующим уравнением;

.V af Л/ (if -/o)aF,(П

где ;V - MoniHOCTb, отводимая (подводимая)

охладителем, кВт;

а - коэффициенттеплопередачи,

кВт/(м град);

M(is- нерепад температур между температурой бочки валка и температурой охладителя, °С;

F - площадь контакта, на которую подается охладитель, м . Согласно выражению (1), в зависимости от соотношения температуры бочки валка /J и охладителя /о, может быть осуществлен как подвод тепла к валку, так и его отвод. Именно такая возможность позво- ,ляет в первоначальный .момент за счет подвода тепла к валку, т. е. при / ;/(), интенсивно разогреть валки, сократив время их выхода на стационарный тепловой режим. Как и; вестно, температура по чистовой группе станов различна. Поэтому вода подается с температурой 80°С на валки последней клети чистовой группы. Температура

меньше 80°С не позволяет обеспечить одновременность достижения теплового режима на всех клетях и от последней клети к первой увеличивается вплоть до 100°С. При этом

в первых клетях подачу горячей воды осу- цествляют на средний участок валка, равный 1,05 В (здесь В - ширина прокатываемой полосы). Меньщая величина удлиняет период разогрева валков стана до тре буемого режима.

Подача воды на более щирокий участок вплоть до 1,25 В рациональна на валках последних клетей. Подача воды на большей ширине не дает дополнительного эффекта в стабилизации теплового профиля

5 валка, поэтому нецелесообразна.

Данный разогрев валков осуществляют в течении первых (2 -6)-10 циклов нагру- жения валков последней клети чистовой группы стана по выражению

20

п 4-05- 0 G/(H-BDg ),

(2)

где п - количество циклов нагружения валков;G - общая масса прокатанных листов

5(полос), т;

В и Я - пирина и толщина полос, мм;

Df-диаметр бочки валка, мм.

Меньшее количество циклов вплоть до

2- 10 целесообразно применять при прокатке

на стане полос минимальной толщины, так

Q как при этом за счет максимальных обжатий по клетям требуется меньщее количество металла для выхода на стационарный тепловой режим прокатки. Однако количество циклов менее 2-10 даже при прокатке листа с наименьшей толщиной не приводит

г к окончанию увеличения температуры валков и стабилизация не достигается.

Количество циклов, равное 6- 10, целесообразно назначать при прокатке толстой полосы, предусмотренной сортаментом стана, так как минимальная деформация по клетям

0 приводит к тому, что выход на стационарный тепловой режим происходит дольше. При этом количество циклов больше, че.м 6-10, приводит к перегреву валков и искажению теплового профиля.

После выхода на стационарный режим прокатки температура подаваемой воды снижается вплоть до 15°С (что вполне реально в данный период работы станов) и подается на участок валка, равный 0,7 В на первых клетях чистовой группы стана, наQ пример, непрерывного широкополосного стана (НШС). Меньшие температуры, как и меньшая ширина ЗОНЬЕ охлаждения, нецелесообразны даже на первой клети, так как могут существенно изменить профиль валка, увеличив поперечную разнотолщинность но5 лосы. Подача воды с температурой вплоть до 40°С и на ширине валка 0,9 В может быть применена на валках последней клети, при этом большие те.мпературы, как и большая ширина зоны охлаждения нерациональны, так как из-за повышенного разогрева могут вывести профиль валка из требуемых пределов и ухудшить точность поперечного сечения полосы.

При стабильном процессе прокатки для участка непрерывно растуш:его износа валков температура подаваемой воды по ширине валка различна. При этом, в соответствии с неравномерным характером износа валка по его длине, длина участков повышенного износа составляет 0,1 В в последней клети стана и 0,3 В - в первой клети. Соответственно температура подаваемого на эти участки охладителя составляет 1,25 температуры охладителя, подаваемого на центральную часть полосы в последней клети, и постепенно достигает значение 2,5 в первой клети. Меньшее прирашение температуры в этих зонах даже в последней клети неэффективно в терморегулировании теплового профиля валка, а большее прираш,ение может привести к искажению профиля даже в первой клети и ухудшить точность поперечного сечения полосы.

Различие износа по длине бочки валка во времени (в зависимости от циклов на- гружения валков) усугубляется и может быть учтено тем, что через каждые 2-10 циклов нагружения валков при прокатке тонких полос и 4-10 циклов при прокатке толстых полос различие в температурах увеличивается на 5-15%.

Такое увеличение по своему минимальному значению допустимо при прокатке более толстых полос, а по максимальному - при прокатке тонких полос, так как удельное давление при прокатке и соответственно износ валков увеличивается с уменьшением толщины прокатываемой полосы. Меньшее количество циклов, как и большее, приводит к дополнительному искажению профиля. При этом, в первом случае валок имеет большой прогиб на данном-участке износа, а во втором - меньший.

Реализация способа может быть осу- шествлена с по.мошью известных устройств, применяемых, например, на НШС 1700. При этом в коллекторы подачи воды вводятся паровые нагреватели. На прокатку каждой из полос в период перевалки на стане настраиваются сопла подачи воды в соответствии со схемой на чертеже, секции которых включаются по команде с пульта НШС. При этом температура воды, подаваемой на поверхность валка, р егулируется расходом воды через сопла. Способ может быть реализован и с помошью .иных известных и используемых на стане систем подачи воды и пара.

Пример. Прокатывают полосу размером 2,4X890 мм из стали 08КП на НШС 1700. Режимы и параметры предлагае.мого способа по клетям чистовой группы НШС 1700 при

o

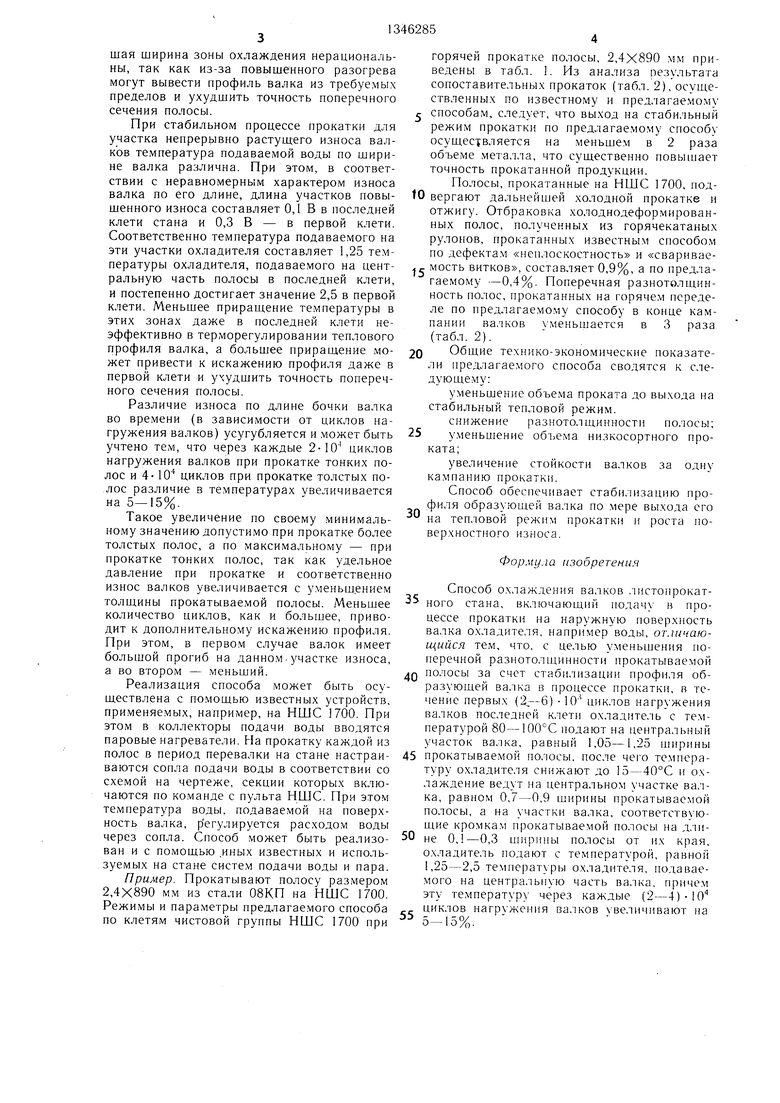

горячей прокатке полосы, 2,4X890 мм приведены в табл. 1. Из анализа результата сопоставительных прокаток (табл. 2), осуществленных по известному и предлагаемому способам, следует, что выход на стабильный режим прокатки по предлагаемому способу осушествляется на меньшем в 2 раза объеме .металла, что сушественно повышает точность прокатанной продукции.

Полосы, прокатанные на НШС 1700, подвергают дальнейшей холодной прокатке и отжигу. Отбраковка холоднодеформирован- ных полос, полученных из горячекатаных рулонов, прокатанных известным способом по дефекта.м «нецлоскостность и «сваривае- r мость витков, составляет 0,9%, а по предлагаемому -0,4%. Поперечная разнотолшин- ность полос, прокатанных на горячем переделе по предлагаемому способу в конце кампании валков уменьшается в 3 раза (табл. 2).

Обшие технико-экономические показатели предлагаемого способа сводятся к следующему:

уменьшение объема проката до выхода на стабильный тепловой режим.

снижение разнотолщинности полосы;

уменьшение об ьема низкосортного проката;

увеличение стойкости валков за одну кампанию прокатки.

Способ обеспечивает стабилизацию профиля образующей валка по .мере выхода его на тепловой режим прокатки и роста поверхностного износа.

0

5

0

5

0

5

0

5 I

Формула изобретения

Способ охлаждения валков листопрокатного стана, включающий подачу в процессе прокатки на наружную поверхность валка охладителя, например воды, отличающийся тем, что, с целью уменьшения поперечной разнотолшинности прокатываемой полосы за счет стабилизации профиля образующей валка в процессе прокатки, в течение первых (2,-6) Ю циклов нагружения валков последней клети охладитель с температурой 80-100°С подают на центральный участок валка, равный 1,05-1,25 пшрины прокатываемой полосы, после чего температуру охладителя снижают до 15-40°С и охлаждение ведут на центральном участке валка, равном 0,7-0,9 ширины прокатываемой полосы, а на участки валка, соответствующие кромка.м прокатываемой полосы на д, 1и- не О,-0,3 пшрнны полосы от их края, охладитель подают с температурой, равной 1,25-2,5 температуры охладителя, подаваемого на центральную часть валка, причем эту температуру через каждые (2-4)-10 циклов нагружения валков увеличивают на 5-15%.

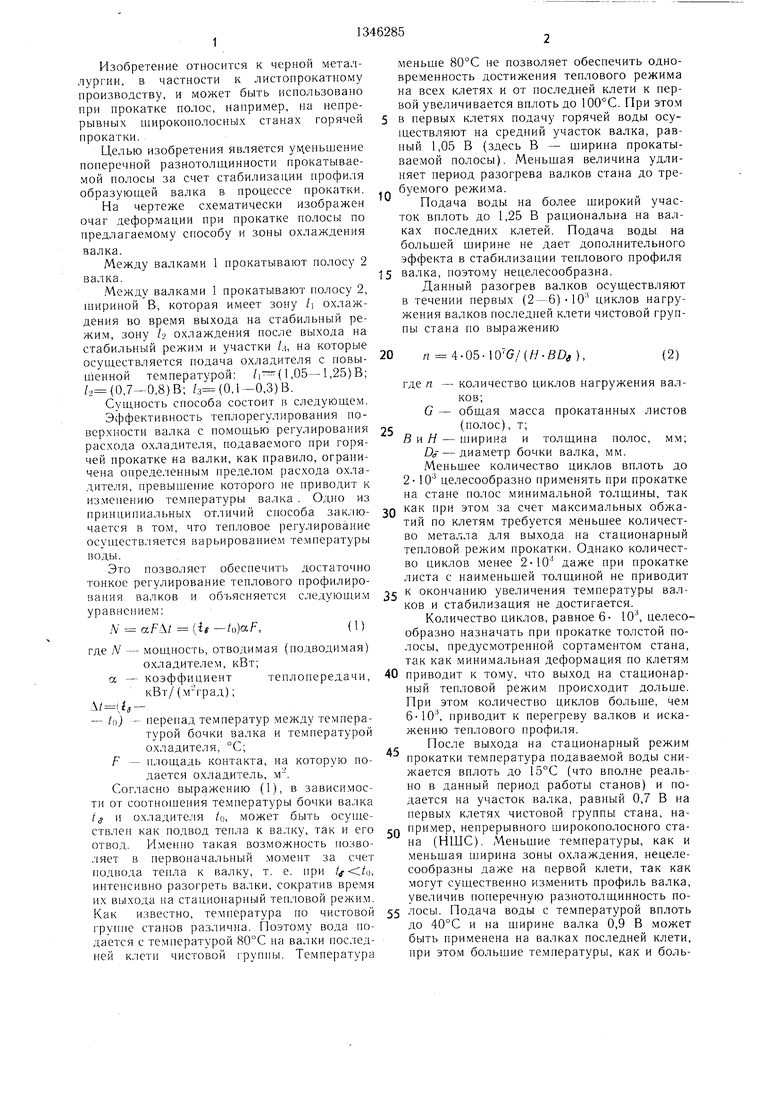

Примечание. Все параметры приведены по усредненным значениям.

Т , Т , Т - температура воды, подаваемой в зоны

охлаждения валка 1,1 и 1 соответственно .

Таблица 1

Способ прокатки

0,025

0,015

О

0,015

0,020

0,030

0,035

0,040

0,055

0,065

0,075

Таблица 2

0,015

О

О

0,010

0,010

0,010

0,015

0,020

0,020

0,020

0,025

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок клети листопрокатного стана | 1986 |

|

SU1340845A1 |

| Способ подготовки к работе прокатных валков листовых станов | 1986 |

|

SU1380820A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Рабочий валок листопрокатного стана | 1985 |

|

SU1306611A1 |

| Способ регулирования подачи охладителя при прокатке | 1987 |

|

SU1555007A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2067901C1 |

| Способ эксплуатации рабочих валков | 1986 |

|

SU1340846A1 |

| Способ прокатки полос | 1986 |

|

SU1435332A1 |

| Способ профилирования рабочих валков | 1986 |

|

SU1342548A1 |

Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано нри прокатке полос, например, на непрерывных широкополосных станах горячей прокатки. Целью изобретения является стабилизация профиля образующей валка в процессе прокатки. Для этого способ включает подачу в процессе прокатки на наружную поверхность валка охладителя, напри.мер воды. В течение первых (2-6) 10 циклов на- гружения валков последней клети охладитель с температурой 80-100°С подают на центральный участок валка, равный 1,05-1,25 ширины прокатываемой полосы, после чего температуру охладителя снижают до 15- 40°С и охлаждение ведут на центральном участке валка, равном 0,7-0,9 ширины прокатываемой полосы, а на участки валка, соответствующие кромкам прокатываемой полосы на длине 0,1-0,3 ширины полосы от их края, охладитель подают с температурой, равной 1,25-2,5 температуры охладителя, подаваемого на центральную часть валка. Эту температуру через каждые

| Способ охлаждения прокатных валков листовых станов | 1980 |

|

SU900894A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-23—Публикация

1986-02-18—Подача