I

Изобретение OTHOCIJTCH к металлургии и может быть использовано н метизной промьппленности для производства различных изделий в том числе: проволоки стальной и биметаллической, калиброванных прутков, длинномерных и мерных заготовок и др.

Целью изобретения является повышение качества очистки.

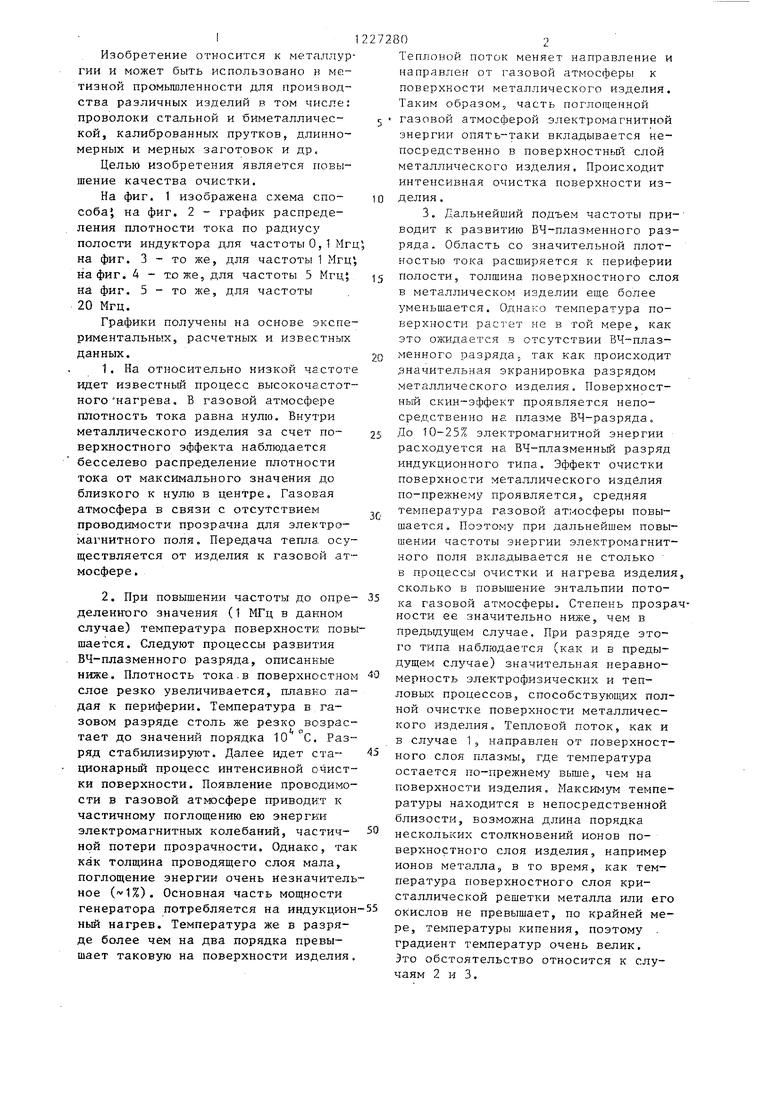

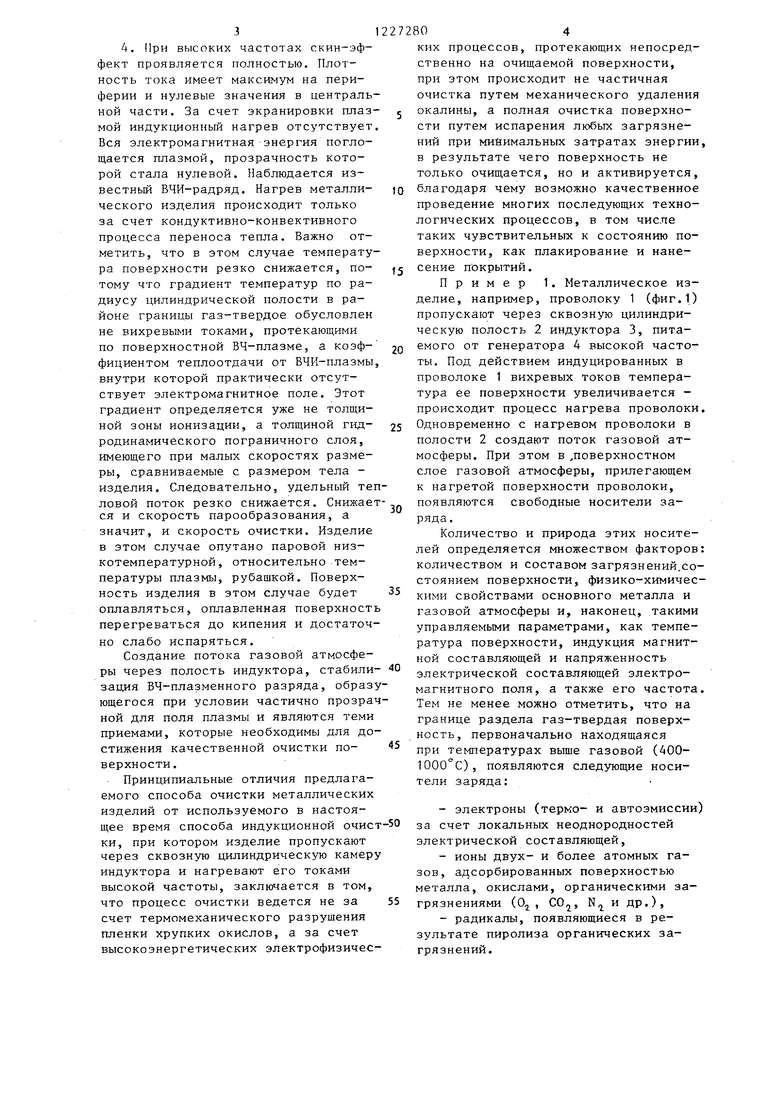

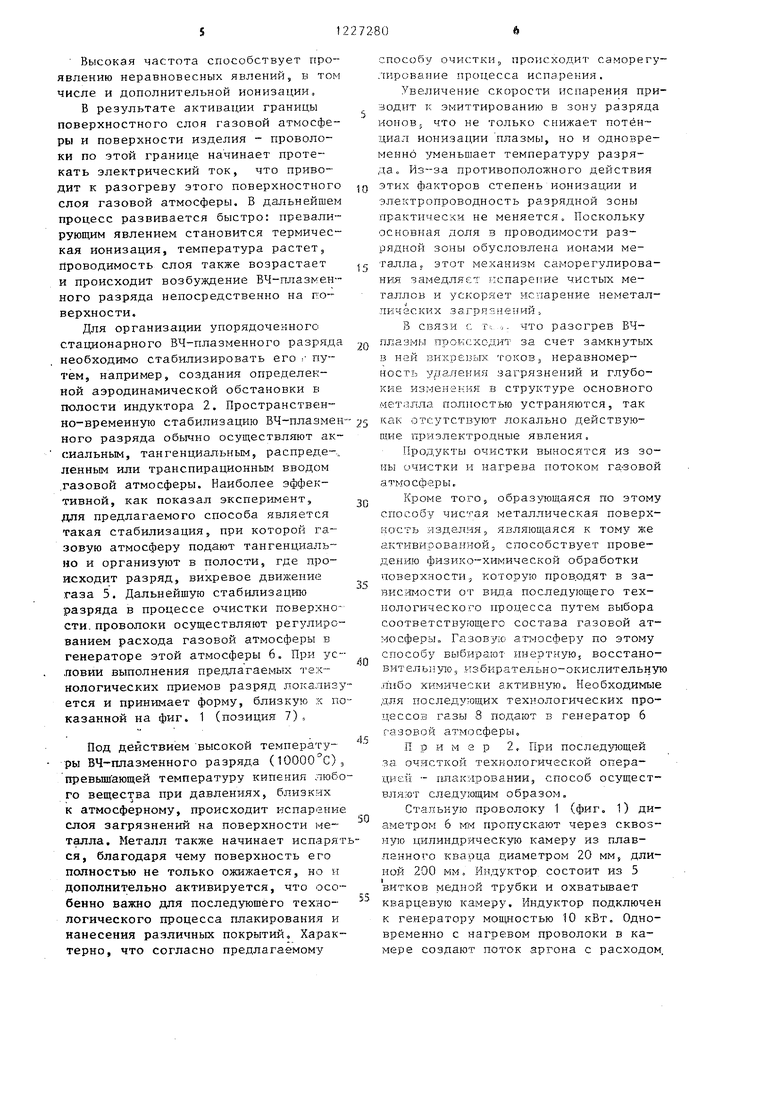

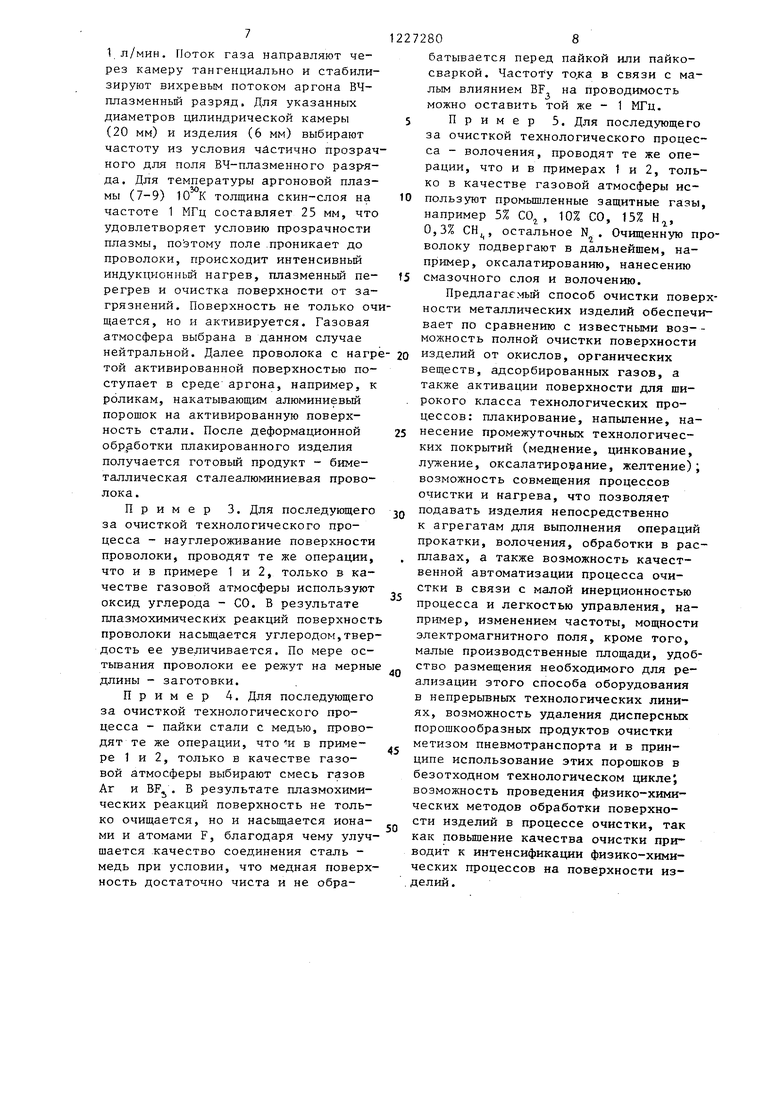

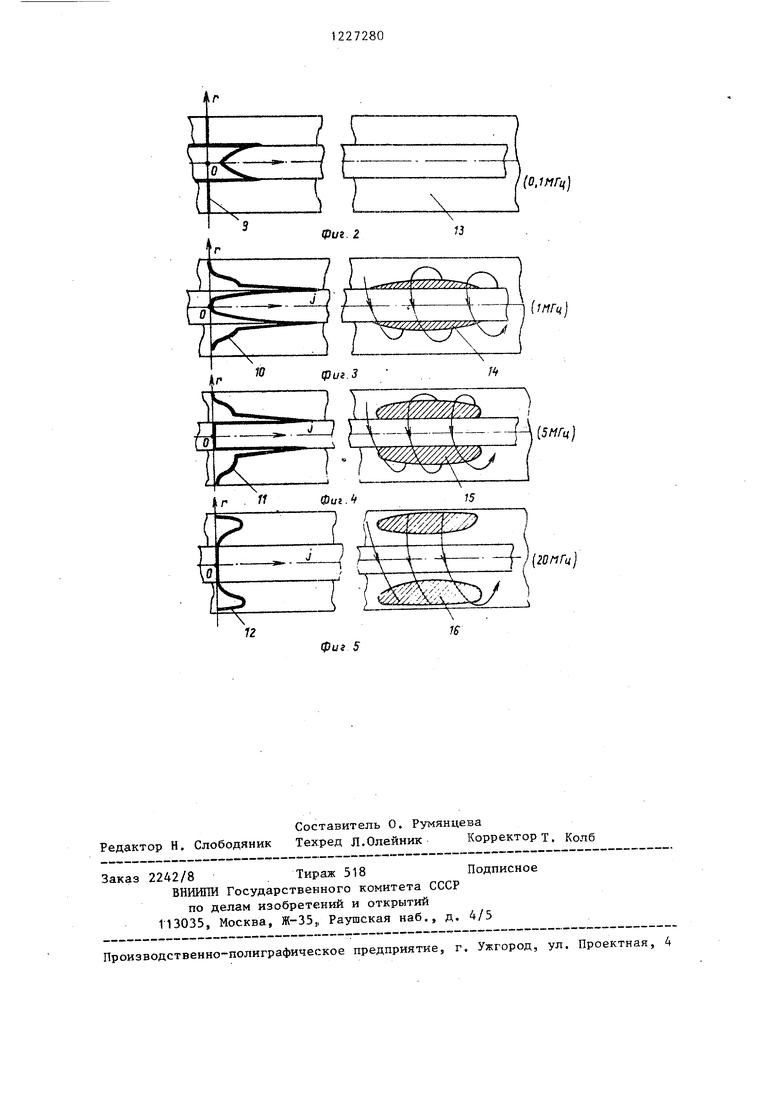

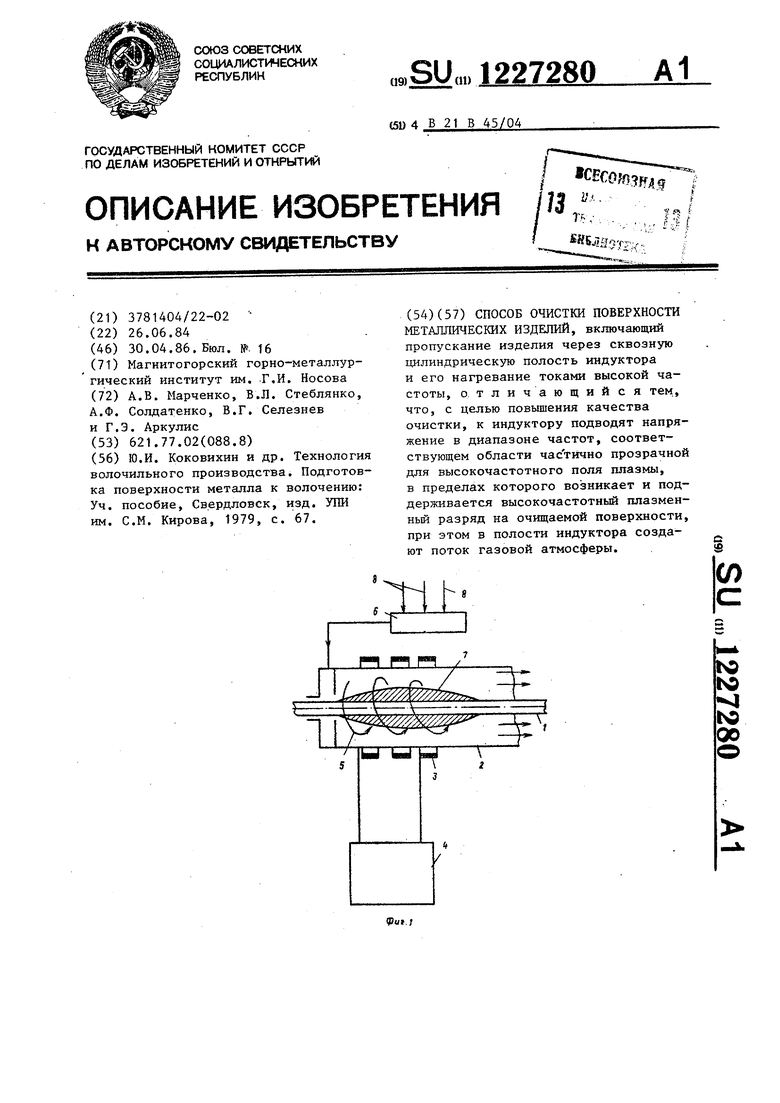

На фиг. 1 изображена схема способа , на фиг, 2 - график распределения плотности тока по радиусу полости индуктора для частоты О, 1 Мгд на фиг. 3 - то же, для частоты 1 Мгц, на фиг, 4 - тоже, для частоты 5 Мгц; на фиг, 5 - то же, для частоты 20 Мгц,

Графики получены на основе экспериментальных, расчетных и известных данных,

1, На относительно низкой частоте идет известньш процесс высокочастотного нагрева, В газовой атмосфере плотность тока равна нулю. Внутри металлического изделия за счет поверхностного эффекта наблюдается бесселево распределение плотности тока от максимального значения до близкого к нулю в центре. Газовая атмосфера в связи с отсутствием проводимости прозрачна для электромагнитного поля. Передача тепла, осуществляется от изделия к газовой атмосфере .

2, При повышении частоты до опре деленшэго значения (1 МГц в данном случае) температура поверхности повышается. Следуют процессы развития ВЧ-плазменного разряда, описанные ниже. Плотность тока-в поверхностном слое резко увеличивается, плавк:о падая к периферии. Температура в газовом разряде столь же резко возрастает до значений порядка 10 С, Раз-

ряд стабилизируют. Далее идет ста- ционарньй процесс интенсивной очистки поверхности. Появление проводимости в газовой атмосфере приводит к частичному поглощению ею энергии электромагнитных колебаний, частичной потери прозрачности. Однако, так как толщина проводящего слоя мала, поглощение энергии очень незначительное ( «1%), Основная часть мощности генератора потребляется на индукцион ный нагрев. Температура же в разряде более чем на два порядка превышает таковую на поверхности изделия.

to

1, j

20

35

272802

Тепловой поток меняет направление и направлен от газовой атмосферы к поверхности металлического изделия. Таким образом, часть поглощенной Г| газовой атмосферой электромагнитной энергии опять-таки вкладывается непосредственно в поверхностный слой металлического изделия. Происходит интенсивная очистка поверхности изделия ,

3, Дальнейший подъем частоты при- водит к развитию ВЧ-плазменного разряда. Область со значительной плотностью тока расширяется к периферии полости, толщина поверхностного слоя в металлическом изделии еще более уменьшается. Однако температура поверхности растет не в той мере, как это ожидается в отсутствии ВЧ-плазменного разряда, так как происходит значительная экранировка разрядом металлического изделия. Поверхностный скин-эффект проявляется непосредственно на плазме ВЧ-разряда. До 10-25% электромагнитной энергии расходуется на ВЧ-плазменньй разряд индукционного типа. Эффект очистки поверхности металлического издблия по-прежнему проявляется, средняя температура газовой атмосферы повышается. Поэтому при дальнейшем повышении частоты энергии электромагнитного поля вкладывается не столько в процессы очистки и нагрева изделия, сколько в повышение энтальпии потока газовой атмосферы. Степень прозрачности ее значительно ниже, чем в предыдущем случае. При разряде этого типа наблюдается (как и в предыдущем случае) значительная неравномерность электрофизических и теп- ловыз : процессов, способствующих полной очистке поверхности металлического изделия. Тепловой поток, как и

25

30

в случае 1, направлен от поверхностного слоя плазмы, где температура остается по-прежнему выше, чем на поверхности изделия. Максимум температуры находится в непосредственной близости, возможна длина порядка нескольких столкновений ионов поверхностного слоя изделия, например ионов металла, в то время, как температура поверхностного слоя кристаллической решетки металла или его окислов не превышает, по крайней мере, температуры кипения, поэтому . градиент температур очень велик. Это обстоятельство относится к случаям 2 и 3.

3

4. При высоких частотах скин-эффект проявляется полностью. Плотность тока имеет максимум на периферии и нулевые значения в центральной части. За счет экранировки плазмой индукционный нагрев отсутствует Вся электромагнитная энергия поглощается плазмой, прозрачность которой стала нулевой. Наблюдается известный ВЧИ-радряд. Нагрев металлического изделия происходит только за счет кондуктивно-конвективного процесса переноса тепла. Важно отметить, что в этом случае температура поверхности резко снижается, потому что градиент температур по радиусу цилиндрической полости в районе границы газ-твердое обусловлен не вихревыми токами, протекающими по поверхностной ВЧ-плазме, а коэффициентом теплоотдачи от ВЧИ-плазмы внутри которой практически отсутствует электромагнитное поле. Этот градиент определяется уже не толщиной зоны ионизации, а толщиной гидродинамического пограничного слоя, имеющего при малых скоростях размеры, сравниваемые с размером тела - изделия. Следовательно, удельный теп ловой поток резко снижается. Снижает ся и скорость парообразования, а значит, и скорость очистки. Изделие в этом случае опутано паровой низкотемпературной, относительно температуры плазмы, рубашкой. Поверхность изделия в этом случае будет оплавляться, оплавленная поверхность перегреваться до кипения и достаточно слабо испаряться.

Создание потока газовой атмосферы через полость индуктора, стабилизация ВЧ-плазменного разряда, образующегося при условии частично прозрач ной для поля плазмы и являются теми приемами, которые необходимы для достижения качественной очистки поверхности.

Принципиальные отличия предлагаемого способа очистки металлических изделий от используемого в настоящее время способа индукционной очист ки, при котором изделие пропускают через сквозную цилиндрическую камеру индуктора и нагревают его токами высокой частоты, заключается в том, что процесс очистки ведется не за счет термомеханического разрушения пленки хрупких окислов, а за счет высокоэнергетических электрофизичес272804

ких процессов, протекающих непосредственно на очищаемой поверхности, при этом происходит не частичная очистка путем механического удаления 5 окалины, а полная очистка поверхности путем испарения любых загрязнений при минимальных затратах энергии, в результате чего поверхность не только очищается, но и активируется,

)0 благодаря чему возможно качественное проведение многих последующих технологических процессов, в том числе таких чувствительных к состоянию поверхности, как плакирование и нане 5 сение покрытий.

Пример 1, Металлическое изделие, например, проволоку 1 (фиг,1) пропускают через сквозную цилиндрическую полость 2 индуктора 3, пита2Q емого от генератора А высокой частоты. Под действием индуцированных в проволоке 1 вихревых токов температура ее поверхности увеличивается - происходит процесс нагрева проволоки.

25 Одновременно с нагревом проволоки в полости 2 создают поток газовой атмосферы. При этом в поверхностном слое газовой атмосферы, прилегающем к нагретой поверхности проволоки, появляются свободные носители за30

5

0

5

ряда.

Количество и природа этих носителей определяется множеством факторов: количеством и составом загрязнений,состоянием поверхности, физико-химическими свойствами основного металла и газовой атмосферы и, наконец, такими управляемыми параметрами, как температура поверхности, индукция магнитной составляющей и напряженность электрической составляющей электромагнитного поля, а также его частота. Тем не менее можно отметить, что на границе раздела газ-твердая поверхность, первоначально находящаяся при температурах выше газовой (400- 1000 С), появляются следующие носители заряда:

-электроны (термо- и автоэмиссии) за счет локальных неоднородностей

электрической составляющей,

-ионы двух- и более атомных газов, адсорбированных поверхностью металла, окислами, органическими загрязнениями (О. , СО, N, и др,),

-радикалы, появляющиеся в результате пиролиза органических загрязнений.

Высокая частота способствует проявлению неравновесных явлений, в том числе и дополнительной ионизации, В результате активации границы поверхностного слоя газовой атмосферы и поверхности изделия - проволоки по этой границе начинает протекать электрический ток, что приводит к разогреву этого поверхностного слоя газовой атмосферы, В дальнейшем процесс развивается быстро: превалирующим явлением становится термическая ионизация, температура растет, йроводимость слоя также возрастает и происходит возбуждение БЧ-плазмен- него разряда непосредственно на поверхности,

Для организации упорядоченного стационарного ВЧ-плазменного разряда необходимо стабилизировать его : путем, например, создания определек- ной аэродинамической обстановки в полости индуктора 2. Пространственно-временную стабилизацию ВЧ-плазмен него разряда обычно осуществляют аксиальным, тангенциальным, распреде-,. ленньм или транспирационным вводом .газовой атмосферы. Наиболее эффективной, как показал эксперимент, для предлагаемого способа является такая стабилизация, при которой газовую атмосферу подают тангенциально и организуют в полости, где происходит разряд, вихревое движение газа 5. Дальнейшую стабилизацию разряда в процессе очистки поверхности, проволоки осуществляют регулированием расхода газовой атмосферы в генераторе этой атмосферы 6„ При условии выполнения предлагаемых технологических приемов разряд локализуется и принимает форму, близкую к показанной на фиг. 1 (позиция 7)

Под действием высокой температуры ВЧ-плазменного разряда (), превыш ающей температуру кипения любо го вещества при давлениях, близких к атмосферному, происходит испарение слоя загрязнений на поверхности металла. Металл также начинает испарятся, благодаря чему поверхность его полностью не только сжижается, но и дополнительно активируется, что особенно важно для последуюшёго технологического процесса плакирования и нанесения различных покрытий. Характерно, что согласно предлагаемому

д

0 з

0

5

0

5

способу очистки, происходит саморегу- лкрсвание процесса испарения.

Увеличение скорости испарения приводит к эмиттированию в зону разряда ионовр что не только снижает потен- диал ионизации плазмы, но и одновременно уменьшает температуру разряда Из-за противоположного действия этих факторов степень ионизации и электропроводность разрядной зоны практически не меняется. Поскольку основная доля в проводимости разрядной зоны обусловлена металла, этот механизм саморегулирования замедляет испарение чистых металлов и ускоряет испарение неметал- личзсккх загрязнений .

В связи с Гч .- что разогрев ВЧ- плазмы происходит за счет замкнутьЕх в ней зихревых токовэ неравномерность удаления загрязнений и глубокие измененртя в структуре основного мет.лла полиостью устраняются, так как отсутствуют локально .действую- ш,ие приэлектродные явления.

Продукты очистки выносятся из зо- Hbi очистки и нагрева потоком га-зовой атмосферы.

Кроме того, образующаяся по этому способу чистая металлическая поверх- ко сть .изделия 5 являющаяся к тому же активированной, способствует проведению физико-хикической обработки поверхности 3 которую пров.одят в зависимости от в ид, а последующего технологического процесса путем выбора соответствугощего состава газовой атмосферы. Газовую атмосферу по этому способу выбирают инертную, восстановит ел ьыую, .тзбирательно-окислительную либо химически активную о Необходимые для последующих технологических процессов газы 8 подают в генератор 6 газовой атмосферы.

Пример 2, При послед тощей за очисткой технологической опера- цие - плакировании, способ осуществляют следующим образом.

Ста.пьную проволоку 1 (фиг, 1) диаметром 6 км пропускают через сквозную цилиндрическую камеру из плавленного кварца диаметром 20 мм, длиной 200 мм„ Индуктор состоит из 5 витков seднoй трубки и охватьшает кварцевую камеру. Индуктор подключен к генератору мощностью 10 кВт, Одновременно с нагревом проволоки в камере создают поток аргона с расходом.

7

1 л/мин. Поток газа направляют через камеру тангенциально и стабилизируют вихревым потоком аргона ВЧ- плазменный разряд. Для указанных диаметров цилиндрической камеры (20 мм) и изделия (6 мм) выбирают частоту из условия частично прозрачного для поля ВЧ-плазменного разряда. Для температуры аргоновой плазчл

мы (7-9) 10 К толщина скин-слоя на частоте 1 МГц составляет 25 мм, что удовлетворяет условию прозрачности плазмы, поэтому поле .проникает до проволоки, происходит интенсивный индукционньй нагрев, тшазменньм перегрев и очистка поверхности от загрязнений. Поверхность не только оч щается, но и активируется. Газовая атмосфера выбрана в данном случае нейтральной. Далее проволока с нагр той активированной поверхностью поступает в среде аргона, например, к роликам, накатывающим алюминиевый порошок на активированную поверхность стали. После деформационной обр аботки плакированного изделия получается готовый продукт - биметаллическая сталеалюминиевая проволока.

Пример 3. Для последующего за очисткой технологического процесса - науглероживание поверхности проволоки, проводят те же операции, что и в примере 1 и 2, только в качестве газовой атмосферы используют оксид углерода - СО. В результате плазмохимическйх реакций поверхност проволоки насыщается углеродом,твердость ее увеличивается. По мере остывания проволоки ее режут на мерны длины - заготовки.

Пример 4. Для последующего за очисткой технологического процесса - пайки стали с медью, проводят те же операции, что и в примере 1 и 2, только в качестве газовой атмосферы выбирают смесь газов

Аг и BFj. В результате плазмохимическйх реакций поверхность не только очищается, но и насыщается ионами и атомами F, благодаря чему улучшается качество соединения сталь - медь при условии, что медная поверхность достаточно чиста и не обра2272808

батывается перед пайкой или пайко- сваркой. Частоту то.ка в связи с малым влиянием BF на проводимость

можно оставить той же - 1 МГц. 5 Пример 5. Для последующего за очисткой технологического процесса - волочения, проводят те же операции, что и в примерах 1 и 2, только в качестве газовой атмосферы ис- 10 пользуют промышленные защитные газы, например 5% СО, 10% СО, 15% Н, 0,3% СН, остальное N, . Очищенную проволоку подвергают в дальнейшем, например, оксалатированию, нанесению f5 смазочного слоя и волочению.

Предлагаемый способ очистки поверхности металлических изделий обеспечивает по сравнению с известными воз- - можность полной очистки поверхности 20 изделий от окислов, органических веществ, адсорбированных газов, а также активации поверхности для ши- . рокого класса технологических процессов: плакирование, напыление, на- 25 несение промежуточных технологических покрытий (меднение, цинкование, л окение, оксалатиродание, желтение); возможность совмещения процессов очистки и нагрева, что позволяет подавать изделия непосредственно к агрегатам для выполнения операций прокатки, волочения, обработки в расплавах, а также возможность качественной автоматизации процесса очистки в связи с малой инерционностью процесса и легкостью управления, например, изменением частоты, мощности электромагнитного поля, кроме того, малые производственные площади, удобство размещения необходимого для реализации этого способа оборудования в непрерывных технологических линиях, возможность удаления дисперсных порошкообразных продуктов очистки метизом пневмотранспорта и в принципе использование этих порошков в безотходном технологическом цикле; возможность проведения физико-химических методов обработки поверхности изделий в процессе очистки, так как повьщ1ение качества очистки приводит к интенсификации физико-химических процессов на поверхности из- .делий.

30

35

40

45

50

ZI

I

(0.1 МГц

tpui. 2

) (

16

J

:::x

r.frm7//A,y////M.

.V

тпГц

/

7

с(5МГц

15

L/Z/A

2

{20/1Гц)

Xr

16

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЧ-ИСТОЧНИК ПЛАЗМЫ С ПЛАНАРНЫМ ИНДУКТОРОМ ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН ДИАМЕТРОМ ДО 600 мм | 2022 |

|

RU2785367C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КВАРЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2061804C1 |

| Способ изготовления биметаллической проволоки | 1984 |

|

SU1281361A1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ИОНИЗАТОРОМ В КАМЕРЕ СГОРАНИЯ И ПОДОГРЕВОМ ГАЗОВ ПЛАЗМОЙ В СОПЛЕ | 2023 |

|

RU2832539C2 |

| Ионный ракетный двигатель космического аппарата | 2018 |

|

RU2682962C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2453620C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1990 |

|

SU1745044A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ | 1987 |

|

RU1573896C |

| Мембранный ионно-плазменный ракетный двигатель космического аппарата | 2018 |

|

RU2709231C1 |

| Ю.И | |||

| Коковихин и др | |||

| Технология волочильного производства | |||

| Подготовка поверхности металла к волочению: Уч | |||

| пособие, Свердловск, изд | |||

| УПИ им | |||

| С.М | |||

| Кирова, 1979, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1986-04-30—Публикация

1984-06-26—Подача