Изобретение относится к технологии оптического производства, в частности к вспомогательным процессам при шлифовании и полировании оптических поверхностей, и может быть ис- пользовано в оптико-механической и электронной промьшшенности при изготовлении высокоточных оптических деталей, например различных пластин и линз.

Целью изобретения является повышение точности блокирования тонких деталей.

Формирование слоя смолы производится путем ее нагрева до жидкого состояния с последующим охлаждением на воздухе.

На охлажденном слое смолы размещают детали, после -чего по периметру деталей нагретым ножом обрезают смо- лу. В результате .расплавления по линии разреза смола приклеивается к детали.

Для полного приклеивания смолы к деталям последние укладывают на прис- пособление смолой вниз, затем прогревают только детали до момента расплавления смолы в зоне ее контакта с деталями.

Детали со смолой помещают на нагретое приспособление и после наклейки выдерживают на воздухе до полного охлаждения.

При этом способе блокирования вследствие того, что нет предварительного нагревания деталей и смолы, а расплавление смолы происходит только

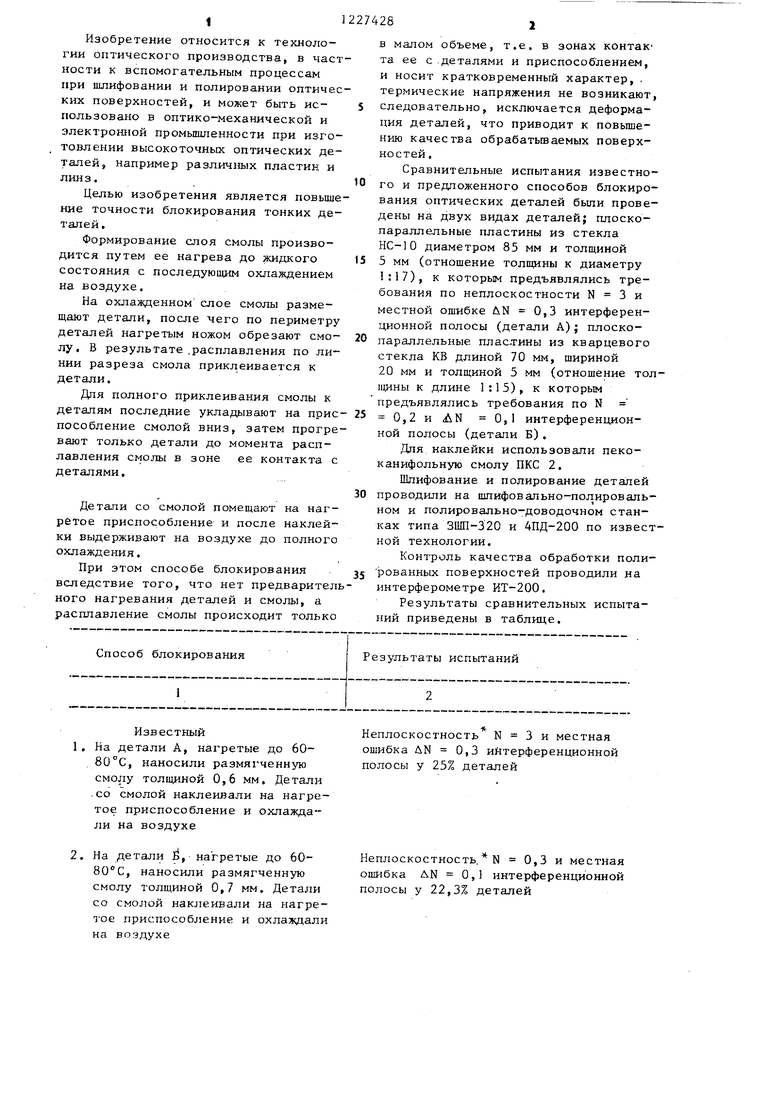

Известный

1.На детали А, нагретые до 60- 80°С, наносили размягченную смолу толщиной 0,6 мм. Детали

.со смолой наклеивали на нагретое приспособление и охлаждали на воздухе

2.На детали И,- нагретые до 60- 80 С, наносили размягченную смолу толщиной 0,7 мм. Детали со смолой наклеивали на нагретое приспособление и охлаждали на воздухе

5

0

5

0

5

в малом объеме, т.е. в зонах контак та ее с.деталями и приспособлением, и носит кратковременный характер, . термические напряжения не возникают, следовательно, исключается деформация деталей, что приводит к повьше- нию качества обрабатьшаемых поверхностей.

Сравнительные испытания известного и предложенного способов блокирования оптических деталей были проведены на двух видах деталей; плоско- паралл«У1ьные пластины из стекла НС-10 диаметром 85 мм и толщиной 5 мм (отношение толщины к диаметру 1:17), к которым предъявлялись требования по неплоскостности N 3 и местной ошибке UN 0,3 интерференционной полосы (детали А); плоско- параллельные плас-тины из кварцевого стекла KB длиной 70 мм, шириной 20 мм и толщиной 5 мм (отношение тол- 1ЦИНЫ к длине 1:15), к которым предъявлялись требования по N 0,2 и AN 0,1 интерференционной полосы (детали Б).

Для наклейки использовали пеко- канифольную смолу ПКС 2.

Шлифование и полирование деталей проводили на ишифовально-полироваль- ном и полировапьно-доводочном станках типа ЗШП-320 и 4ПД-200 по известной технологии.

Контроль качества обработки поли- рованньк поверхностей проводили на интерферометре ИТ-200.

Результаты сравнительных испытаний приведены в таблице.

Неплоскостность N 3 и местная ошибка AN 0,3 интерференционной полосы у 25% деталей

Неплоскостность, N 0,3 и местная ошибка AN 0,1 интерференционной полосы у 22,3% деталей

На детали А, нагретые до 60 - 80 С, наносили размягченную смолу толщиной 1,8 мм. Детали со смолой наклеивали на нагретое приспособление и охлаждали на воздухе,

На детали Б, нагретые до 60- 80°С, наносили размягченную смолу толщиной 1,7 мм, Детали со смолой наклеивали на нагретое приспособление и охлаждали на воздухе

На детали А, нагретые до 60- , наносили размягченную смолу толщиной 1,0 мм. Детали со смолой наклеивали на нагретое приспособление и охлаждали на воздухе

На детали А, нагретые до 60- 80°С, наносили размягченную смолу толщиной 1,5 мм. Детали со смолой наклеивали на нагретое приспособление и охлаждали на воздухе

На детали Б, нагретые до 60- 80°С, наносили размягченную смолу толщиной, равной 0,1 максимального размера детали т.е. 0,1 X 70 7 мм. Детали со смолой наклеивали на нагретое приспособление и охлаждали на воздухе

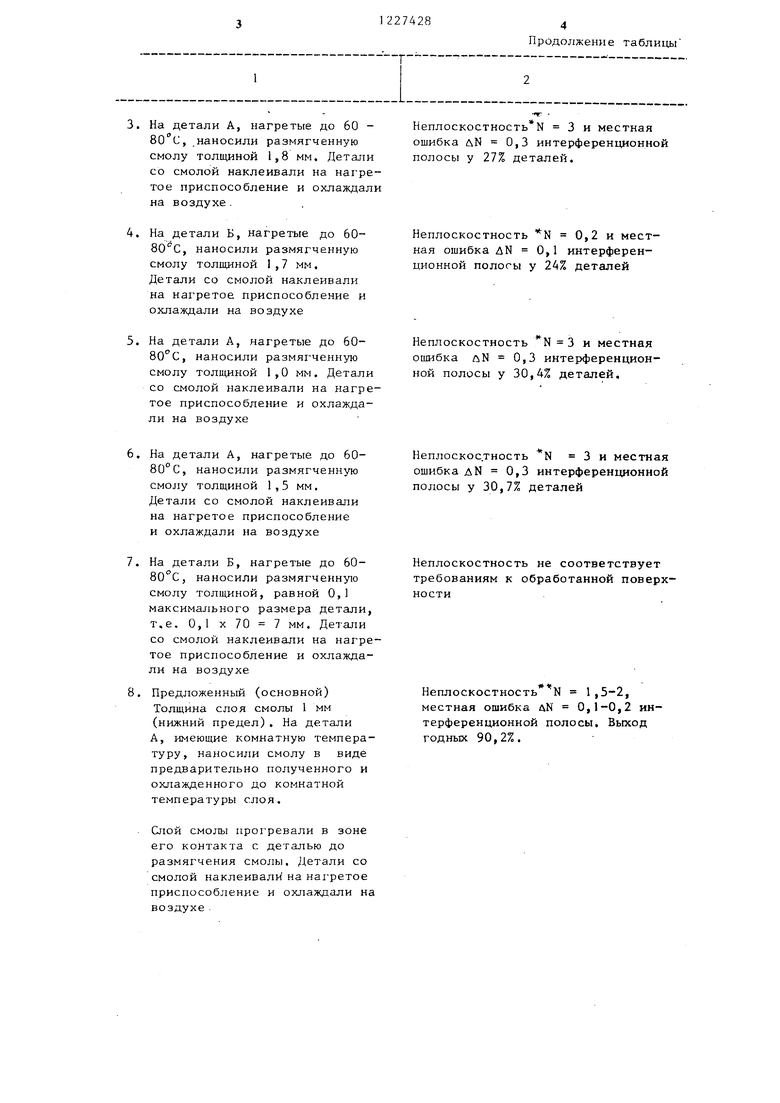

Предложенный (основной) Толщина слоя смолы 1 мм (нижний предел). На детали А, имеющие комнатную температуру, наносили смолу в виде предварительно полученного и охлажденного до комнатной температуры слоя.

Спой смолы прогревали в зоне его контакта с деталью до размягчения смолы. Детали со смолой наклеивали на нагретое приспособление и охлаждали н воздухе.

Неплоскостность Ы 3 и местная ошибка дК 0,3 интерференционной полосы у 27% деталей.

Неплоскостность N 0,2 и местная ошибка AN 0,1 интерференционной полосы у 2А% деталей

Неплоскостность N 3 и местная ошибка AN 0,3 интерференционной полосы у 30,4% деталей.

Неплоскос.тность N 3 и местная ошибка дЫ 0,3 интерферен1у1онной полосы у 30,7% деталей

Неплоскостность не соответствует требованиям к обработанной поверхности

Неплоскостность N 1,5-2, местная ошибка дН 0,1-0,2 интерференционной полосы. Выход годных 90,2%.

Аналогично примеру 8, используя детали Б (толгмша слоя мм)

Аналогично примеру 8, толщина слоя 1,5 мм (верхний предел)

11. Аналогично примеру 8, используя детали В (толщина слоя 1,5 мм)

12. Аналогично примеру 8, толщина слоя смолы 1,2 мм (среднее значение)

3.Аналогично примеру 8,используя детали Б (толщина слоя смолы

1,2 мм)

4.На детали А, имеющие комнатную температуру, наносили, смолу в виде предварительно полученного и охлажденного до комнатной температуры слоя толщиной

0,6 мм (пониженная толщина слоя), Слой смолы прогревали в зоне его контакта с деталью до размягчения смолы. Детали А со смолой наклеивали на нагретое приспособление и охлаждали на воздухе. 13. Аналогично примеру 14, используя детали Б (толщина слоя смолы 0,5 мм)

16.Аналогично примеру 14

(толщина слоя смолы 1,8 мм)

17.Аналогично примеру 14, используя детали Б (толщина слоя смолы 1,7 мм)

У остальных неплоскостность не соответствует требованиям к обработанной поверхности.

Указанная неплоскостность получена как на заблокированных 1 отовых пластинах, так и после их разблокирования.

Продолжение таблицы

Неплоскостность 0,1, местная ошибка uN 0,05 интерференционной полосы.

Выход годных 88g6%. НеплоскостД1, i,

ность N 2, местная ощибка дН 0,2 интерференционной полосы. Выход горных 89%

Неплоскостность Ы 0,1 и местная ошибка AN 0,05 интерференционной полосы. Выход годных 88,2%

Неп.лоскостность N 2 и местная ошибка UN 0,1 интерференционной полосы получены как на заблокированных готовых пластинах, так и после их разблокирования. Выход годных 89,1%

Heплocкocтнocть N О, 1 и местная ошибка AN 0,05 интерференционной полосы. Выход годных 89,0%

Неплоскостность N 2,3 и местная ошибка AN 0,2-0,3 интерференционной полосы. Выход годных 69,0%

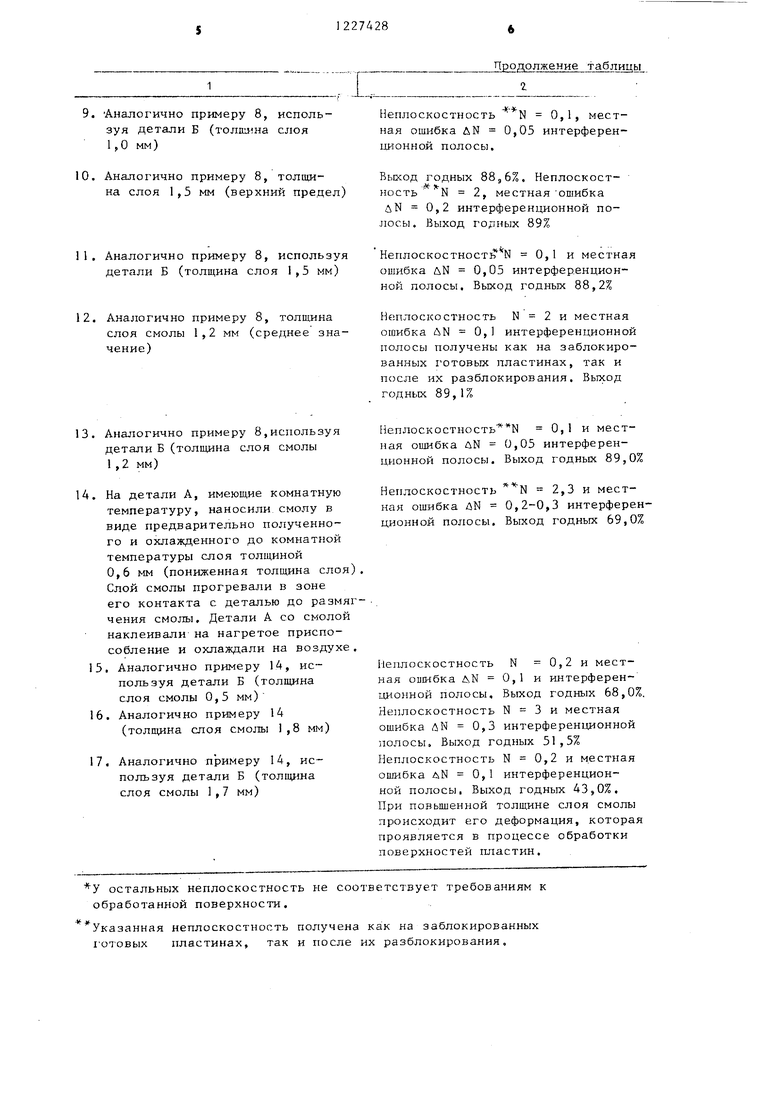

Пеплоскостность N 0,2 и местная ошибка лМ 0,1 и интерференционной полосы. Выход годных 68,0%. Неплоскостность N 3 и местная ощибка ДК 0,3 интерференционной полосы. Выход годных 51,5% Неплоскостность N 0,2 и местная ошибка uN 0,1 интерференционной полосы, Выход годных 43,0%. При повьш енной толщине слоя смолы происходит его деформация, которая проявляется в процессе обработки поверхностей пластин.

712274288

Снижение толщины слоя смолы при- Увеличение .толщины слоя смоводит к усилению деформирующего дей-лы приводит к его деформации

ствия материала приспособления и по-в процессе обработки оптичес явлеиию напряженного состояния в обра- jких деталей , что также прибатываемом стекле, что приводит ксниже-водит к снижению выхода годнию выходагодиых деталейпри обработке,ных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ блокировки оптических деталей | 1982 |

|

SU1013221A1 |

| Способ абразивной обработки оптических деталей из кварцевого и силикатных стекол и кристаллического кварца | 1985 |

|

SU1219325A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562492C1 |

| Способ обработки оптических деталей | 1990 |

|

SU1710303A1 |

| Способ изготовления светочувствительных материалов для получения голографических оптических элементов | 1980 |

|

SU951224A1 |

| Клей-расплав для временного закрепления оптических стекол | 1987 |

|

SU1513009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2409527C1 |

| СПОСОБ ОБРАБОТКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ИЗ СЕЛЕНИДА ЦИНКА | 2006 |

|

RU2338014C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ ДИСПЛЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2796471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНО ДЕФОРМИРУЕМОГО ИЗГИБОМ ПЛОСКОСТНОГО ЭЛЕМЕНТА | 2002 |

|

RU2259271C2 |

| Бардин А.Н | |||

| Технология оптического стекл-а | |||

| - И.: Высшая школа, 1963, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1986-04-30—Публикация

1984-12-29—Подача