СП

D1

sl

W

а

Изобретение относится к способу десфальтизации и экстракции нефтя-ного остаточного сырья от нежелательных соединений с целью пoлSrчeния рафинатов, пригодных при производстве остаточных масел и может быть применено в нефтеперерабативаквдей промышленности.

Известен способ деасфальтизации пропаном и экстракции парным растворителем: пропаном и фенсхпом ClJ.

Недостатком этого способа является прш енение фенола, имеющего высокую температуру застывания (+40,9с), что затрудняет его перекачку и требует дополнительных затрат для обогрева емкостей и трубопроводов. .

Наиболее близким к предлагаемому способу по технической cyi Hociu и достигаемому результату является способ деасфальтизации остаточного сырья и экстракции парными растворителямиг пропаном и фенол-креэольной смесью.

Данный способ осуществляют следующим образом.

Сырье насосом прокачивают через холодильник и смешивают ,с раствором рафината, поступающим из экстрактор II ступени и раствором деасфальтизата, получаемым и деасфальтизаторе

IIступени. Смесь охлаждают при Бб-ЗЗ С разделяют в деасфальтизатор I ступени. Деасфальтизат. откачивают

I снизу деасфальтизатора 1 ступени и поступает в деасфс1льтизатор II ступени, где при 49-51 с его обрабатыBcUOT дополнительной порцией свежего пропана. Асфальтовый раствор снизу деасфальтизатора П ступени вы. водят в секцию регенерации раствоpJf тeля.

Секция экстракции состоит из пяти - семи ступеней, в каждой из которых имеется смеситель и отстойник.

Раствор деасфальтизата сверху деасфальтизатора 1 ступени проходит подогреватель, смешивается с экстракт21ой фазой из экстрактора IV ступени и поступает в экстрактор

IIIступени. Растворители: пропан и фенол-крезольную смесь подают соответственно в концевые экстракторы, пропан - в экстрактор 1 ступени, фенол-крезольная смесь - в экстрактор у ступени.

Рафинатный раствор (верхняя фаза) за счет разности давления поступает в экстрактор V ступени, откуда направляется на блок регенерации растворителей, экстрактный раствор движется при помощи насосов в обратном НсШравлении и из экстрактора I ступени поступает на блок регенерации растворителей С2 3.

Основным недос атком данного способа является,нерациональное распределение потоков технологической схемы деасфальтизации, по которой Деасфальтизат II ступени вновь напраляется в сырье, что: снижает производительность процесса по сырью; уменьшает отбор рафината от сырья, вследствие попадания в гудрон асфальто-смолистых соединений, содержащихся в деасфальтизате II ступени; увеличивает кратность пропана к сырью, вследствие попадания в гудрон низкомолекулярных соединений, содержащихся в деасфальтизате Ы ступени.

Целью данного изобретения является увеличение отбора рафината и снижение кратности пропана к сырью.

Поставленная цель достигается способом деасфальтизации и экстракции нефтяного остаточного сырья путем деасфальтизации сырья на первой ступени рафинатнБм раствором с второй ступени экстракционной очистки с последующей обработкой полученного деасфальтизата пропаном на второй ступени деасфальтизации и пятисеми ступенчатой экстракционной очисткой деасфальтизата фенол-крезольной смесью и пропаном, причем вторую ступень деасфальтизации проводят при температуре на выше, чем На первой с последуювгей подачей полученного деасфальтизата второй ступени на четвертую ступень экстракционной очистки.

Проведение II ступени деасфальтрзации при температуре превышающей температуру I ступени менее, чем на не позволяет получить из асфальтового раствора качественный Деасфальтизат, а проведение II ступени деасфальтизации при температуре превышакадей температуру I ступени более чем на 12с, приводит к снижению растворяющей способности пропана способствует потерям ценных масляных компонентов сырья с асфальтом, значительно увеличивает давление в процессе„

Подача деасфальтизата II ступе- ни именно на IV ступень экстракционной очистки объясняется следующим образом.

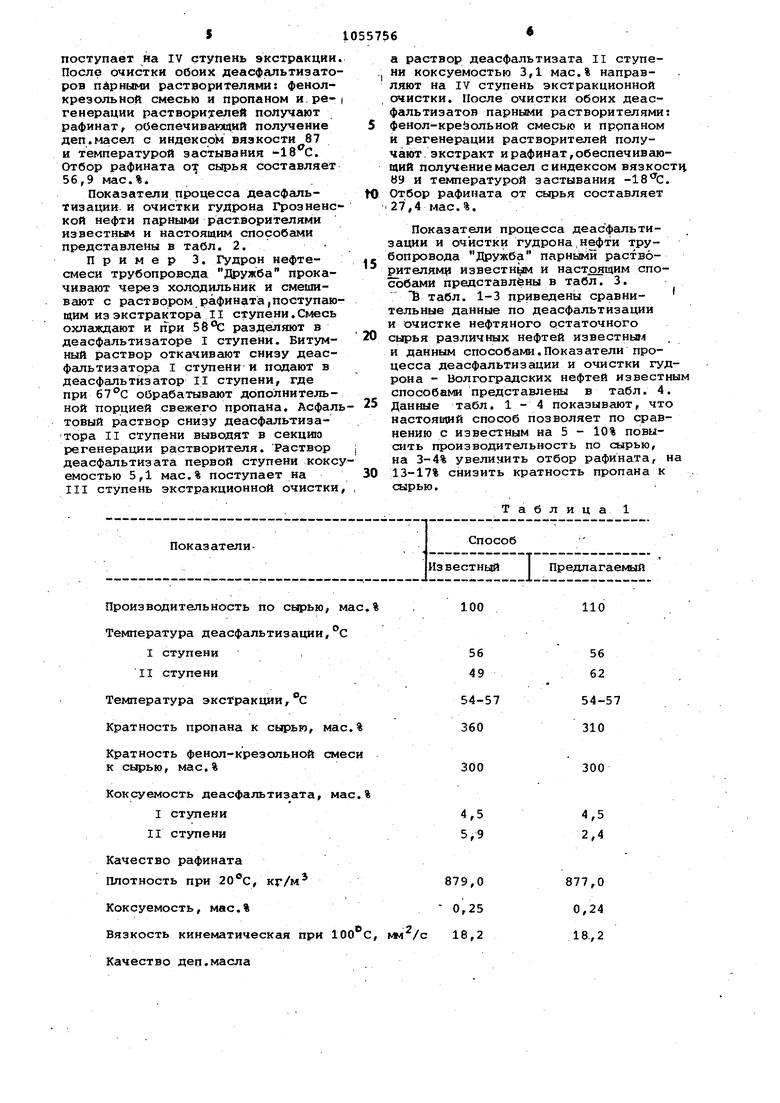

Рафинатные растворы I, II и III ступеней экстракции несколько хуже по своему качеству, чем полученный Деасфальтизат II ступени и смешение их с деасфальтизатом ухудшает качество последнего, что требует дополнительных затрат растворителей на его очистку, а рафинатные растворы V и.последующих ступеней экстракций по своему качеству лучше,чем полученжлй Деасфальтизат второй ступени и смешение их с деасфальтизатом приводит к ухудшению качества получаемого рафината. На чертеже приведена принципиальная технологическая схема процес са двухступенчатой деасфальтиэации пятиступенчатой экстранционной очистки сырья парниалк растворителягии (схема приведена без блока регенера ции растворителей). Схема содержит линию 1 Подачи сырья, холодильник 2, линию 3 подачи раствора рафината из экстрактора II ступени, деасфальтизатор 4 Г ступени, линию 5 подачи раствора деасфальтизата I ступени, линию б подачи битумного раствора I ступени деасфальтизатор 7 II ступени, линию 8 подачи пропана на деасфаЛьтизацию, линию 9 подачи асфальтового раствора II ступени, линию 10 подачи раствора деасфальтизата II ступе ни, экстракторы 11, 12, 13, 14, 15 V, IV,VIII и I ступеней соответственно, линию -16 подачи пропана на экстракцию, линию 17 подачи экстрак ного раствора на регенерацию растворителей, линию 18 подачи рафинатного DacTBODa на регенерацию раство рителей,линию 19 подачи фенол-крезол ной смеси, линии 20, 21, 22 подачи рафинатных растворов IV, III и 1 ступеней экстракции соответственно, линии 23,24,25,26 подачи экстрактных растворов V, IV, III, II ступеней экстракции соответственно. Сырье 1 прокачивают через холодильник 2, смешивают с рафинатным раствором 3 из экстрактора II ступе ни и подают в деасфальтизатор 1 с.ту пени 4, где смесь разделяют при 56-58 с. Битумный раствор 6 откачивают снизу деасфальтизатора 4 и подают в деасфальтизатор II ступени 7, где при температуре на 6-12С Bb чем в деасфальтизаторе I ступени 4его обрабатывают пропаном 8. Асфаль товый раствор II ступени 9 снизу деасфальтизатора 7 направляют на блок регенерации пропана. Раствор деасфальтизата I ступени 5 выводят сверху дед сфальтизатора 4, смешиваю с экстрактным раствором IV ступени экстракции 24 и направляют в экстрактор 13 III ступени, а раствор деасфальтизата II ступени 10 выво.дят сверху деасфальтизатора 7,сме:иивают с экстрактным раствором V ступени экстракции 23 и направляют экстрактор IV ступени 12. Секция экстракции состоит из пяти ступене й экстракторы 11, 12, 13, 14, 15,раст ворители подаются в концевые экстракторы: пропан 16 - в экстрактор 15 1 ступени, фенол-крезольная смесь 19 в экстрактор 11 V ступен Рафинатные растворы первой, трет ей и четвертой ступеней экстракции 22, 21, 20 за счет разности давлений перетекают из экстрактора 15 1 ступени в экстрактор 11 V ступени. откуда рафинатный раствор. V ступе экстракции 18 направляют на блок регенерации растворителей: пропана и фенол-крезОЛЬной смеси. Экстракт ные растворы пятой, четвертой, тре тьей и второй ступеней экстракции 23, 24, 25, 26 перекачивают при по мощи насосов в обратном направлении из экстрактора 11 в экстрактор 15, откуда экстрактный раствор первой ступени экстракции 17 направляют на бло.к регенерации растворителей: пропана и фенол-крезольной смеси. П р и- м е р 1. Гудрон Шаимской нефти прокачивают через холодильник и сметиивают с раствором рафината поступающим из экстрактора II ступени. Смесь охлаждают и при разделяют в деасфальтизаторе I ступени. Битумный раствор откачивают снизу деасфальтизатора 1 ступени и подают в деасфальтизатор II ступени, где.при 62°С обрабатывают дополнительной порцией свежего пропана. Асфальтовый раствор снизу десфальтизатора II ступени выводят в секцию регенерации растворителя. Раствор деасфальтизата I ступени коксуемостью 4,5 мае, % направляют на III ступень экстракционной очистки, а раствор деасфальтизата II ступени коксуемостью 2,4 мас.% поступает на IV экстракции. После очистки обоих деасфальтизатов парными растворителями: фенол-крезольной смесью и пропаном и регенерации растворителей получают рафинат обеспечивающий получение деп. масел«с индексом вязкости 88 и температурой застывания . Отбор рафината от сырья составляет 40,3 мас.%. Показатели деасфгшьтизации и очистки гудрона Шаимской нефти парньми растворителями Показатели процесса деасфальтизации и очистки гудрона Ччаимской нефти парными растворителями известHbw и настоящим способами представлены в табл. 1. Пример 2. Гудрон грозненской нефти прокачивают через холодильник и смешивают с раствором рафината, поступающие из экстрактора II ступени. Смесь охлаждают при ,разделяют в деасфальтизаторе 1 ступени. Битумный раствор откачивают снизу деасфальтизатора I ступени и подают в деасфальтизатор II ступени, где при 69 С обрабатывают дополнительной порцией свежего пропана. Асфальтовый раствор снизу деасфальтизатора II ступени выводят в секцию регенерации растворителя. Раствор деасфаль тиэата 1 ступени коксуемостью 4мас.% направляют на III ступень экстракционной очистки, раствор деасфальтиеаа ll ступени коксуемостью ,8 мас.%

поступает На IV ступень экстракции. После очистки обоих деасфальтиэаторов пАрными растворителями: фенолкрезольной смесью и пропаном и.регенерации растворителей получают рафинат, обеспечивающий получение деп.масел с индексов вязкости 87 и температурой застывания . Отбор рафината от сырья составляет 56,9 мас.%.

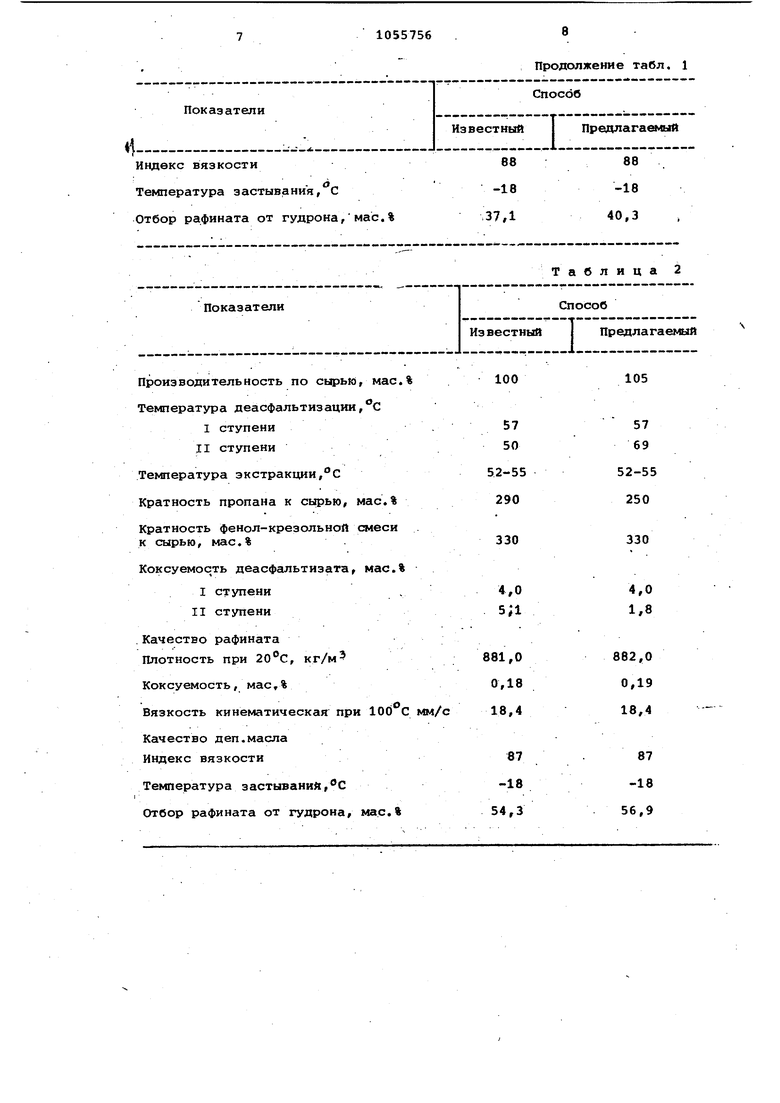

Показатели процесса Деасфальтизации. и очистки гудрона Грозненской нефти парными растворителями известньм и настоящим способами представлены в табл. 2.

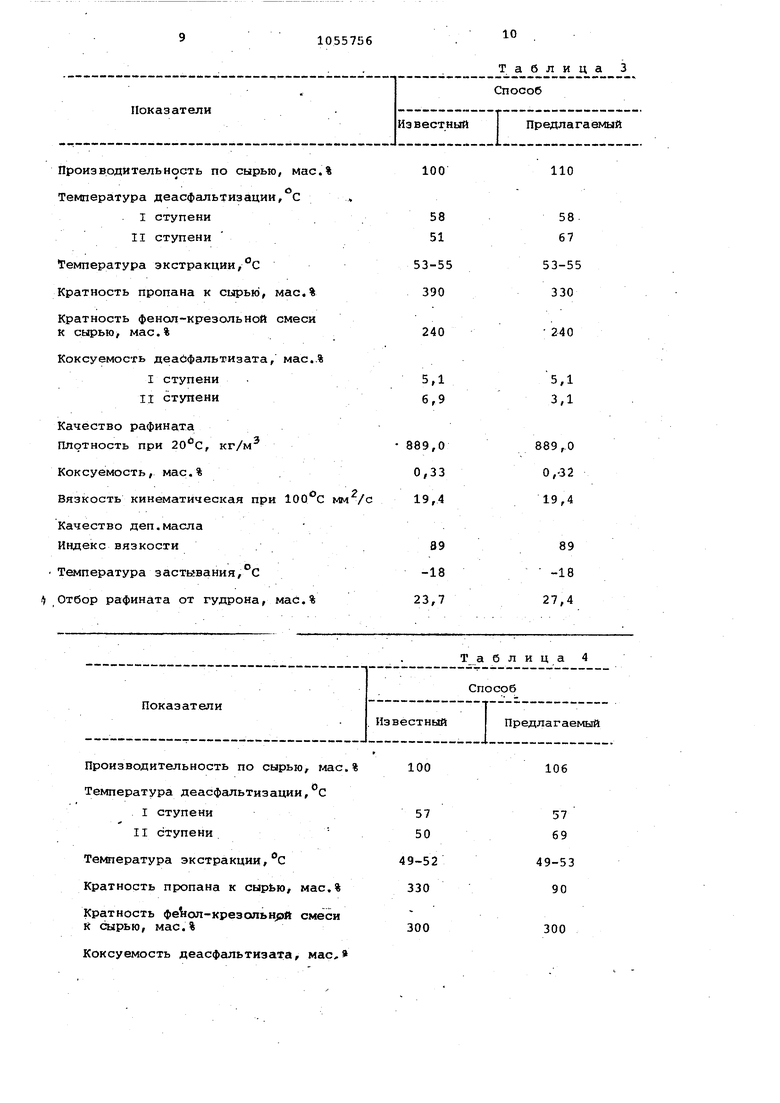

Пример 3. Гудрон иефтесмеси трубопровода Дружба прокачивают через холодильник и смешивают с раствором рафината,поступающим из экстрактора II ступени.Смесь охлгикдают и при 58 разделяют в деасфальтизаторе I ступени. Битумный раствор откачивают снизу деасфальтизатора I ступени и подают в деасфальтизатор II ступени, где при обрабатывают дополнитега.ной порцией свежего пропана. Асфальтовый раствор снизу деасфальтизатора II ступени выводят в секцию регенерации растворителя. Раствор деасфальтизата первой ступени коксуемостью 5,1 мас.% поступает на III ступень экстракционной очистки

а раствор деасфальтизата II ступени коксуемостью 3,1 мас.% направляют на IV ступень экстракционной очистки. После очистки обоих деасфальтизатов парными растворителями: фенол-крейольной смесью и пррпаном и регенерации растворителей получают . экстракт и рафинат,обеспечивающий получение масел с индексом вязкост В9 и температурой застывания -18с. Отбор рафината от сырья составляет 27,4 мас.%.

Показатели процесса деасфальтизации и очистки гудрона,нефти трубопровода Дружба парными растворителям известным и настоящим способами представлены в табл. 3.

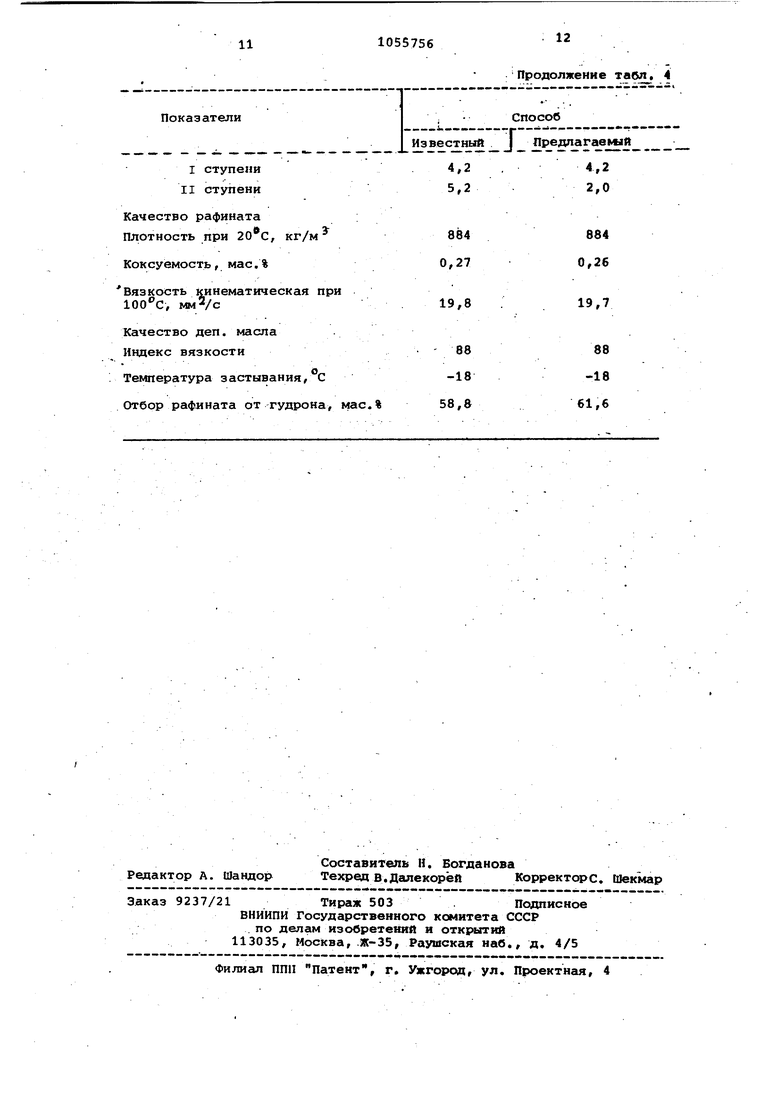

1В табл. 1-3 приведены сравнительные данные по деасфальтизацни и очистке нефтяного остаточного сырья различных нефтей известным и данным способами.Показатели процесса деасфальтизации и очистки гудрона - Волгоградских нефтей известн способами представлены в табл. 4. Данные табл. 1-4 показывают, что настоящнй способ позволяет по сравнению с известным на 5 - 10% повысить производительность по сырью, на 3-4% увеличить отбор рафината, н 13-17% снизить кратность пропана к сырью.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| Способ очистки нефтяного сырья | 1982 |

|

SU1097646A1 |

| Способ очистки остаточных масляных фракций | 1988 |

|

SU1632014A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1990 |

|

RU2032705C1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| Способ деасфальтизации гудрона | 1983 |

|

SU1147736A1 |

| Способ регенерации растворителя | 1982 |

|

SU1227649A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЛАСТИФИКАТОРОВ | 2016 |

|

RU2628065C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ И ЦЕРЕЗИНОВ | 1973 |

|

SU376434A1 |

| СПОСОБ "СУХОЙ" ПРОПАНОВОЙ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2436836C2 |

СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ЭКСТРАКЦИИ НЕФТЯНОГО ОСТАТОЧНОГО СЫРЬЯ путем деасфсшьтизаций сырья на первсЛ с упени рафннатньм раст,вором с второй ступени экстракционной очистки с последующей обработкой полученного асфальта пропаном на второй ступени деасфальтизации и .пяти-семиступенчатой экстракционной очисткой деасфальтизата фенол-кре.золбной смесью и пропаном, d т л и ч а ющ и йс я тем, что, с целью увеличения отбора рафината и снижения кратности пропана к сырью, вторую ступень деасфальтизации проводят при температуре на выше, чем на первой с последующей подачей полученного деасфальтизата второй ступе1ш на четвертую ступень экстракционной очистки.

Производительность по сырью, мас.

Температура деасфальтизации,°С

Iступени , II ступени

Температура экстракции,с

Кратность пропана к сырью, мас.%

Кратность фенол-крезопьной смеси

к сырью, мас.%

Коксуемость деасфальтизата, мас.%

I ступени

IIступени

Качество рафината

Плотность при 20с,

Коксуемость, мас.% Вязкость кинематическая при Качество деп.масла

110

56

62

54-57 310

300

4,5 2,4

77,0 0,24 18., 2 Показатели Ч .. Индекс вязкости Te 4пepaтypa застывания, С Отбор рафината от гудрона,мае.% Показатели

Производительность по сырь to, мае. %

Температура деасфальтизации,с

I ступени

II ступени

Температура экстракции,С Кратность пропана к сырью, мае.%

Кратность фенол-крезольной смеси к сырью, мае.%.

Коксуемость деасфальтизата, мас.%

I ступени II ступени

.Качество рафината Плотность при 20°С, кг/м

Коксуемость, мае,%

Вязкость кинематическая при 100 С

Качество деп.масла Индекс вязкости

Температура застываний,С

Отбор рафината от гудрона, мае.%

105

100

57 50

57 69

2-55

52-55 290 250

330

330

4,0 4,0 1,8

5;i

882,0

81,0 0,18 0,19 18,4 18,4

87

87

-18

-18

56,9

54,3 Продолжение табл. 1 Способ Известный I Предлагаемый «В « -Tir - - II I I I 88 ;88 -18-18 ,37,140,3, Т а б л и ц а 2 Способ Известный I Предлагаемый

Производительность по сырью, мас.%

Температура деасфальтизации, С

. I ступени и ступени

Температура экстракции,с Кратность пропана к сырью, мас,%

Кратность фенол-крезольной смеси к сырью, мас.%

Коксуемость деайфальтизата, мас.,%

I ступени II ступени

Качество рафината Плотность при , кг/м

Коксуемость, мас.%

Вязкость кинематическая при

Качество деп.масла Индекс вязкости .

Температура застьгвания,°С Отбор рафината от гудрона, мас.%

Производительность по сырью, г.ас.%

Температура деасфальтизации,с

I ступени

II ступени

Температура экстракции,с

Кратность пропана к сырЬю мас,%

Кратность фе ол-крезОЛЬнрй смеси

К сырью, мас.%

Коксуемость деасфальтизата, мае,

Таблица 3

110

100

58

58 67

51

3-55

53-55 330 390

240

240

Таблица 4

106

57 69

49-53 90

300

111055756 2

Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 0 |

|

SU403716A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| ч | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1983-11-23—Публикация

1981-03-30—Подача