0- J

Изобретение относится к способу очистки нефтяного сырья растворителем от нежелательных соединений полициклической ароматики, асфальтосмолистых веществ с целью получения рафинатов, пригодных для производства масел, и может быть применено в нефтеперерабатывающей проьашленности.

Известен способ очистки нефтяного сырья путем экстракции с использованием в качестве селективного растворителя фенола, фурфурола, нитроэтана, П-метилпирролидона. Для очистки остаточного нефтяного сырья используют парный растворитель - смесь фенола и крезола .(селекто) с пропаном. В зависимости от вида сырья содержание крезола в селекто составляет 40-65% l .

Наиболее близким к предлагаемому является способ очистки нефтяного сырья, заключающийся в многоступенчатой экстракции сырья фенол-крезольной смесью и пропаном. Способ осуществляют следующим образом: сырье (фракция 500 С) насосом прокачивают через подогреватель и подают в смеситель, где смешивают с рафинатной фазой, выходящей из экстрактора второй ступени, и экстрактной фазой, подаваемой из экстрактора четвертой ступени. Смесь вводят в экстрактор третьей ступени,куда подают .часть растворителя (5-50%), остальное количество фенол-крезольной смеси постоянного состава (фенола 90%, крезола 10 мас.%) - в экстрактор седьмой ступени, а пропан - в экстрактор первой ступени. До входа в каждый экстрактор происходит смешение верхнего слоя жидкости, поступаю щей из предыдущей ступени, с нижним слоем из последующей ступени; в экст ракторе смесь разделяется на два новых слоя измененного состава - рафинатный и экстрактный. Верхний слой (рафинатный раствор) движется от экстрактора первой ступени к экстрак тору последней ступени, нижний слой (экстрактный раствор) перекачивается насосами в обратном направлении. Рафинатный раствор с последней ступени экстракции и экстрактный раствор с первой ступени направляют на блок регенерации растворителей 2J .

Нздостатком известного способа является применение на всех ступенях

экстракции растворителя постоянного состава, что повышает кратность фенол-крезольной смеси и пропана к сырью увеличивает затраты на егенерацию растворителей, снижает выход целевого продукта (рафината) и ухудшает его качество.

Цель изобретения - снижение кратности фенол-крезольной смеси и пропана к сырью, сокращение затрат на регенерацию растворителя, повышение выхода целевого продукта и улучшение его качества., Поставленная цель достигается

тем, что согласно споссэбу очистки нефтяного сырья путем многоступенчатой противоточной экстракции пропаном, подаваемым на первую ступень, с выделением экстракта на этой ступени и фенол-крезольной смесью при подаче ее на смешение с сырьем и на последнюю ступень экстракции с получением очищенного рафината, на смешение с сырьем подают смесь,

содержащую 95% крезола и на последнюю ступень подают смесь,содержащую 95% фенола.

Подача растворителя, обладающего наибольшей р астворяющей способиостью (95% крезола и 5% фенола), на третью ступень экстракции объясняется тем, что на этой ступени, поскольку сюда подается сырье, присутствует наибольшее количество нежелательных компонентов (асфальто-смолистых соединений и поли-циклической ароматики), которые необходимо экстрагировать для получения качественного рафината. Подача растворителя,

обладающего наибольшей селективностью (95% фенола и 5% крезола), на последнюю ступень экстракции связана с тем, что на этой ступени присутствует минимальное количество нежелательных компонентов, которые необходимо избирательно растворить для получения максимального выхода рафината.

На чертеже приведена технологическая схема очистки нефтяного остаточного сырья пропаном и фенол-крезольной смесью переменного состава.

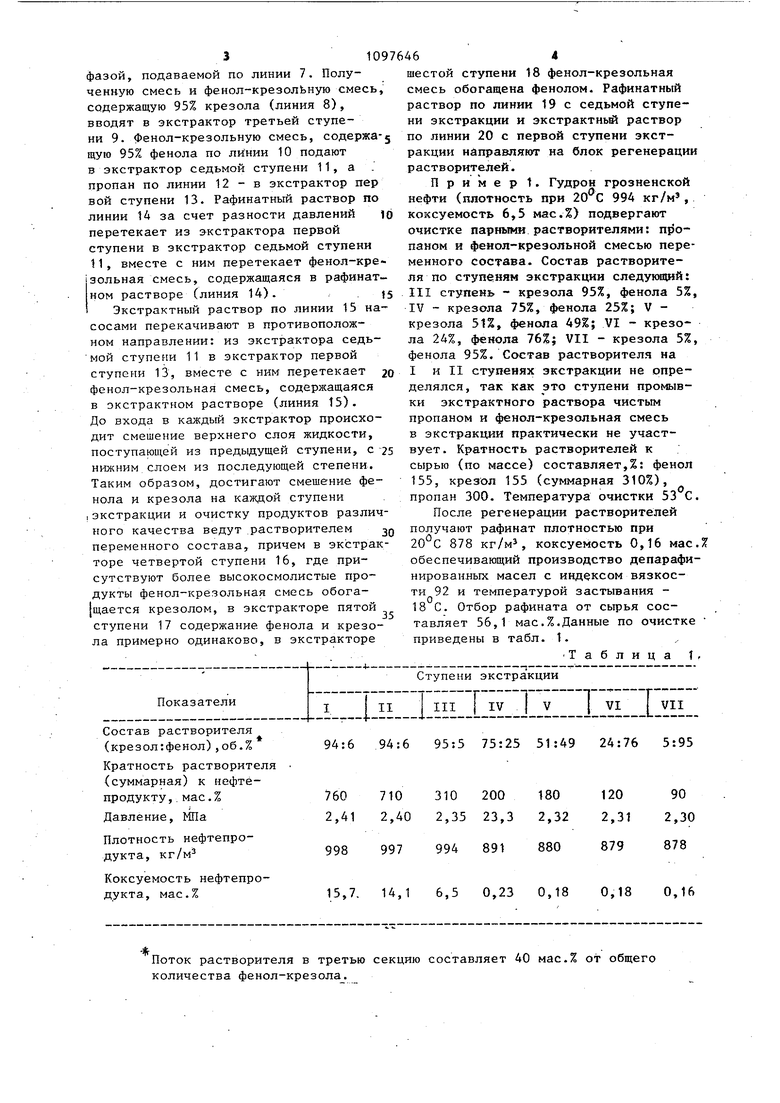

Сырье по линии 1 (фракция 500 С) насосом 2 прокачивают через подогреватель 3 и подают в смеситель 4, где сырье смешивают с рафинатной фазой (линия 5), выходящей из экстрактора второй ступени 6 и экстрактной фазой, подаваемой по линии 7. Полученную смесь и фенол-крезолЬную смесь содержащую 95% крезола (линия 8), вводят в экстрактор третьей ступени 9. Фенол-крезольную смесь, содержа щую 95% фенола по линии 10 подают в экстрактор седьмой ступени 11, а пропан по линии 12 - в экстрактор пер вой ступени 13, Рафинатный раствор по линии 14 за счет разности давлений перетекает из экстрактора первой ступени в экстрактор седьмой ступени 11, вместе с ним перетекает фенол-кре эольная смесь, содержащаяся в рафинат ном растворе (линия 14). Экстрактный раствор по линии 15 на сосами перекачивают в противоположном направлении: из экстрактора седьмой ступени 11 в экстрактор первой ступени 13, вместе с ним перетекает фенол-крезольная смесь, содержащаяся в экстрактном растворе (линия 15). До входа в каждый экстрактор происходит смешение верхнего слоя жидкости, поступающей из предыдущей ступени, с нижним слоем из последующей степени. Таким образом, достигают смешение фенола и крезола на каждой ступени ,экстракции и очистку продуктов различ ного качества ведут растворителем переменного состава, причем в экстрак торе четвертой ступени 16, где присутствуют более высокосмолистые продукты фенол-крезольная смесь обога щается крезолом, в экстракторе пятой ступени 17 содержание, фенола и крезола примерно одинаково, в экстракторе шестой ступени 18 фенол-крезольная смесь обогащена фенолом. Рафинатный раствор по линии 19 с седьмой ступени экстракции и экстрактный раствор по линии 20 с первой ступени экстракции направляют на блок регенерации растворителей. Пример 1. Гудрон грозненской нефти (плотность при 20 С 994 кг/м, коксуемость 6,5 мас.%) подвергают очистке парными растворителями: пропаном и фенол-крезольной смесью переменного состава. Состав растворителя по ступеням экстракции следукнций: IIIступень - крезола 95%, фенола 5%, IV- крезола 75%, фенола 25%; V крезола 51Z, фенола 49%; VI - крезола 24%, фенола 76%; VII - крезола 5%, фенола 95%. Состав растворителя на I и II ступенях экстракции не определялся, так как это ступени про(«ывки экстрактного раствора чистым пропаном и фенол-крезольная смесь в экстракции практически не участвует . Кратность растворителей к сырью (по массе) составляет,%: фенол 155, крезол 155 (суммарная 310%), пропан 300. Температура очистки 53с. После регенерации растворителей получают рафинат плотностью при 878 кг/м, коксуемость 0,16 мае Л обеспечивающий производство депарафинированных масел с индексом вязкости 92 и температурой застывания 18 С. Отбор рафината от сырья составляет 56,1 мае,%.Данные по очистке приведены в табл. 1. Таблица 1 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деасфальтизации и экстракции нефтяного остаточного сырья | 1981 |

|

SU1055756A1 |

| Способ регенерации растворителя | 1982 |

|

SU1227649A1 |

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ И ЦЕРЕЗИНОВ | 1973 |

|

SU376434A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ НЕФТЯНЫХ МАСЛЯНЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2009 |

|

RU2435828C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЛАСТИФИКАТОРОВ | 2016 |

|

RU2628065C2 |

| Способ получения смазочных масел | 1982 |

|

SU1110796A1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2141992C1 |

| Способ получения нефтяных масел | 1987 |

|

SU1728289A1 |

СПОСОБ ОЧИСТКИ НЕФТЯНОГО СЫРЬЯ путем многоступенчатой противо&i S.iiij.au-.)J:;.-.i точной экстракций пропаном, подаваемым на первую ступень, с выделением экстракта на этой ступени и фенол-крезольной смесью при подаче ее на смешение с сырьем и на последнюю ступень экстракции с получением очищенного рафината, отличающийся тем, что, с целью повьпиения выхода рафината, улучшения его качества и снижения кратности фенол -крезольной смеси, на смешение с сьфьем подают смесь, содержащую 95% крезола и на последнюю ступень подают смесь, содержащую 95% фенола.

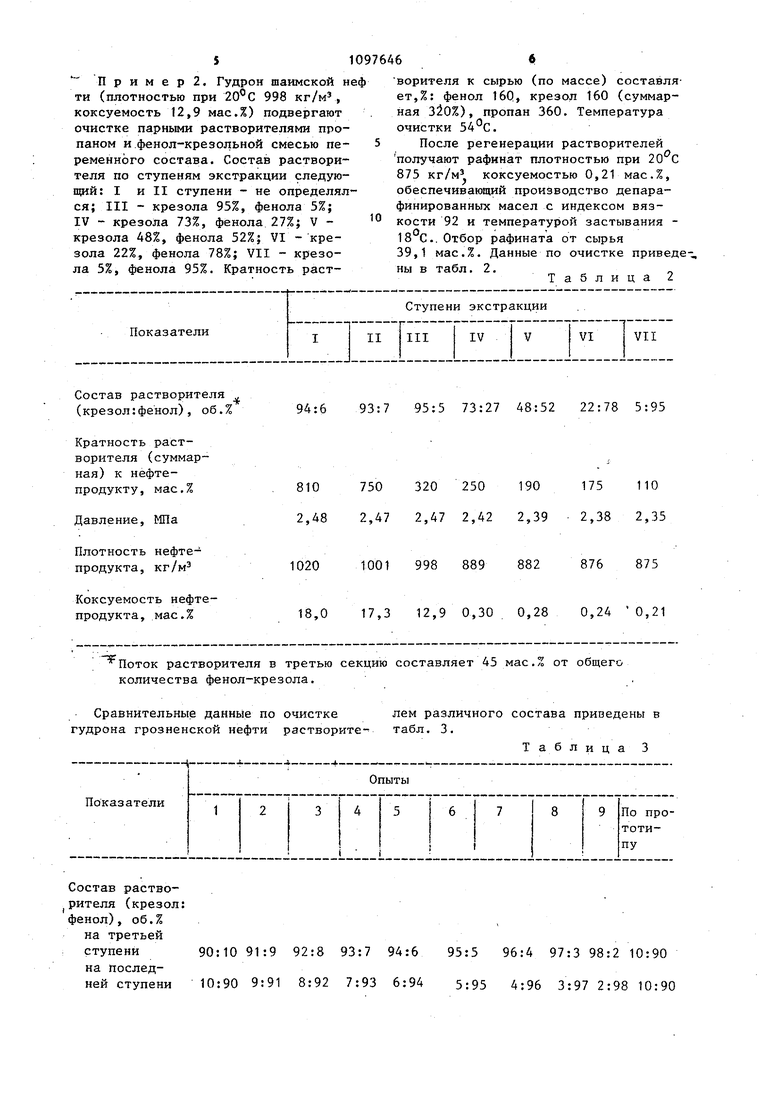

Кратность растворителя (суммарная) к нефтепродукту ,.мае,% 760 710 Давление, iпa 2,41 2,40 Плотность нефтепродукта, кг/м Коксуемость нефтепродукта, мас,% 15,7. 14,1 Поток растворителя в третью секцию количества фенол-крезола. 310 200 180 2,35 23,3 2,32 994 891 6,5 0,23 0,18 0,18 0,16 составляет 40 мас.% от общего П р и м е р 2. Гудрон шаимской н ти (плотностью при 998 кг/м, коксуемость 12,9 мас.%) подвергают очистке парными растворителями пропаном и фенол-крезольной смесью переменного состава. Состав растворителя по ступеням экстракции следующий: I и II ступени - не определял ся; III - крезола 95%, фенола 5%; IV - крезола 73%, фенола 27%; V крезола 48%, фенола 52%; VI - крезола 22%, фенола 78%; VII - крезола 5%, фенола 95%. Кратность растСостав растворителя 94:6 93:7 (крезол:фенол), об.% Кратность растворителя (суммарная) к нефте810 750 продукту , мае.% 2,48 2,47 Давление, МПа Плотность нефтепродукта, кг/м Коксуемость нефте18,0 17,3 продукта, мас.% Поток растворителя в третью секцию количества фенол-крезола. Сравнительные данные по очистке гудрона грозненской нефти растворите:

90:10 91:9 92:8 93:7 94:6 10:90 9:91 8:92 7:93 6:94 1001

95:5 96:4 97:3 98:2 10:90 5:95 4:96 3:97 2:98 10:90 66 ворителя к сырью (по массе) составляет,%: фенол 16Q, крезол 160 (суммарная ), пропан 360. Температура очистки 54с. После регенерации растворителей получают рафинат плотностью при 20 С 875 кг/м коксуемостью 0,21 мае.%, обеспечивающий производство депарафинированных масел с индексом вязкости 92 и температурой застывания 18 С.. Отбор рафината от сырья 39,1 мас.%. Данные по очистке приведены в табл. 2. Таблица 2 95:5 73:27 48:52 22:78 5:95 320 250 190 175 110 2,47 2,42 2,39 2,38 2,35 998 889 882 876 875 12,9 0,30 . 0,28 0,24 0,21 составляет 45 мас.% от общего лем различного состава приведены в табл. 3. Таблица 3 Выход рафина53,6 53,7 54,3 54,9 та, мас.% Плотность рафината, 879 879 878 879 кг/м Коксуемость рафината, 0,16 0,17 0,17 0,17 мае. %

Анализ табл.3 показывает, что уменьшение количества фенола в растворителе, подаваемом в последнюю ступень с 10 до 5 об.% и изменение соотношения крезолгфенол на третьей ступени - 95:5 об. % в предлагаемом способе против 10:90 об.% в известном позволяет увеличить выход рафината на 3,1 мас.% при его неизменном качестве. Увеличение содержания KJpe зола на третьей ступени и уменьшение его на последней (опыты 7-9) наряду с увеличением выхода рафината соКратность пропана к сырью, мас.%

Кратность фенол-крезольной смеси к сьфью, мае. %

Качество рафината

8

10976 6 Продолжение табл. 3

провождается ухудшением его качества, что является нежелательным явлением. В то же время уменьшение содержания крезола на третьей ступени и увеличение его на последней (опыы 1-5) дает иёзначитепьный эффект по сравнению с иэвестньлм способом.

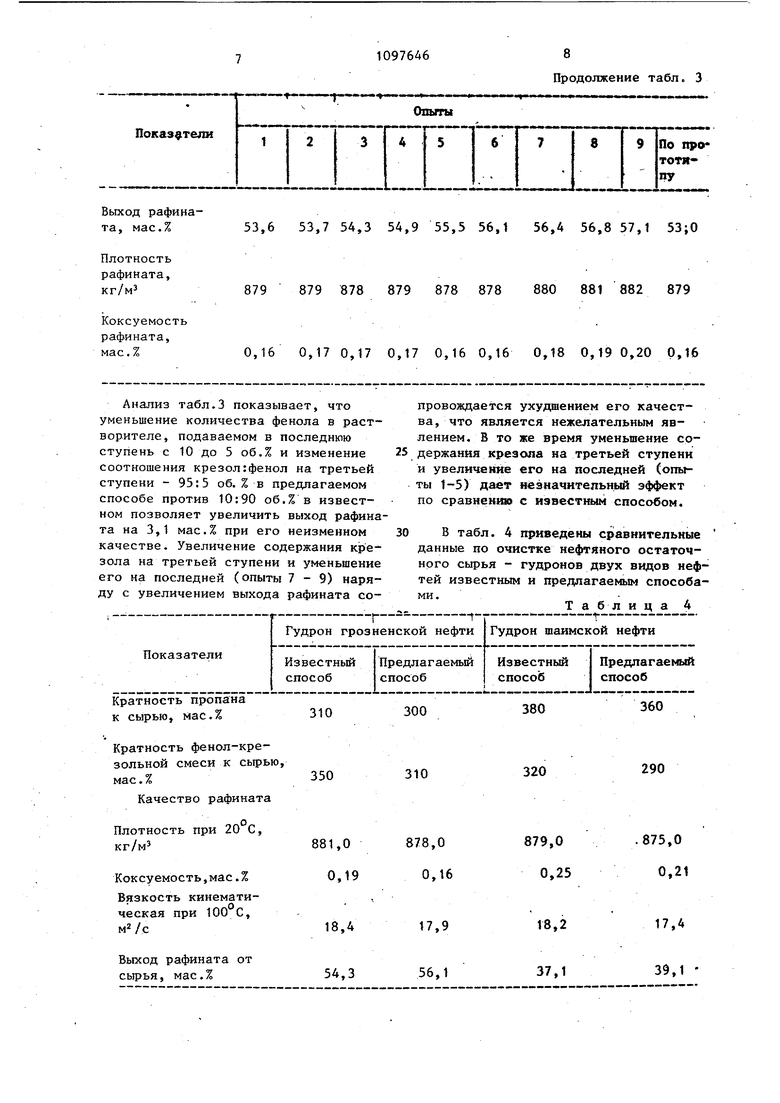

В табл. 4 приведены сравнительные данные по очистке нефтяного остаточного сырья - гудронов двух видов нефтей известным и предлагаемым способами. .

Т а б л и ц а 4

360

380

300

290

320

310 55,5 56,1 56,4 56,8 57,1 53;0 878 878 880 881 882 879 0,16 0,16 0,18 0,190,20 0,16

9109764610

Данные табл. 4 показывают, чтоность фенол-крезольной смеси к сырью,

предлагаемый способ по сравнению сна 8-9 сократить затраты на регенераизвестным позволяет на 3-5% снизитьцию растворителей, на 2 мас.% повысить

кратность пропана, на 9-11% крат-- выход рафината и улучшить его качество.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| М., Химия, 1978, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3682815, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-06-15—Публикация

1982-02-10—Подача