1

Изобретение относится к машиностроению, в частности к способам снижения остаточных напряжений и стабилизации геометрических размеров в металлических конструкциях с помощью вибрации.

Цель изобретения - улучшение качества и уменьшение времени обработки.

Сущность изобретения заключается в следующем.

Так как изменение частоты (для обработки на резонансных частотах) является обязательных условием проведения вибрационной обработки,, для сохранения усилия постоянным произведение величины неуравновешенной массы на радиус вращения ее центра тяжести (т.е. статический момент массы) должно при увеличении частоты уменьшаться пропорционально квадрату значения частоты:

m - R --.

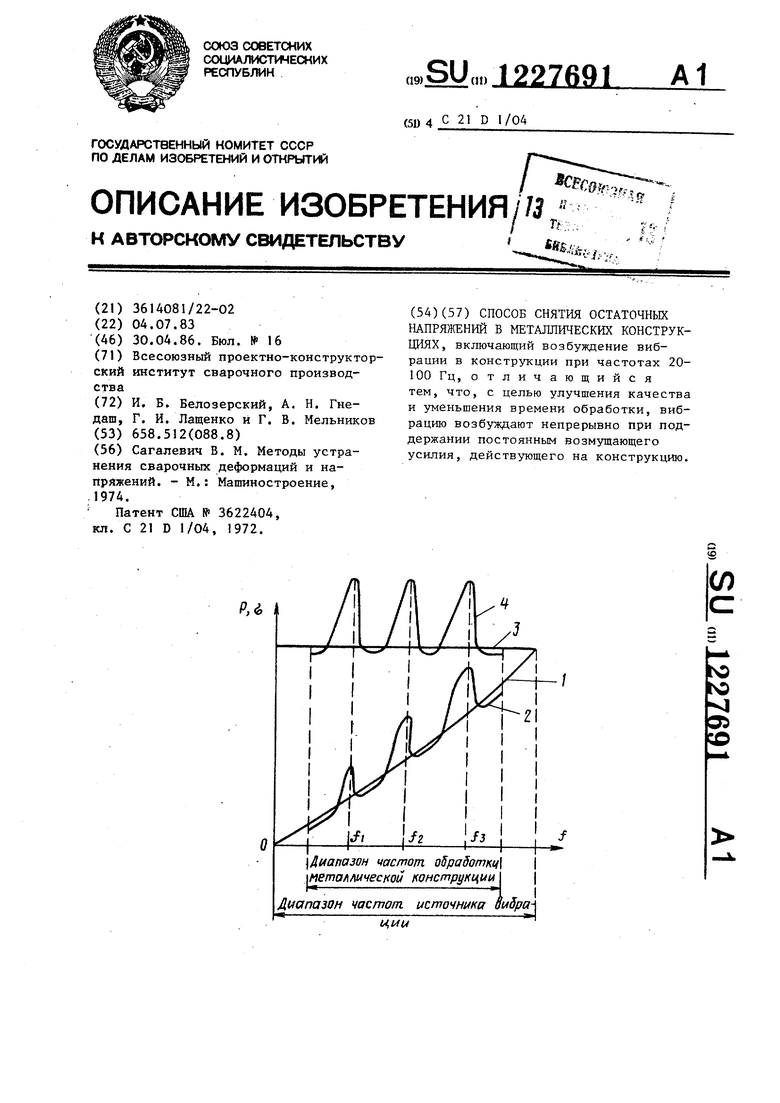

На чертеже схематически показаны кривые изменения возмущающего усилия вибратора (кривые 1 и 3) и напряжений, возникающих в детали при изменении частоты источника вибрации (кривые 2 и 4).

Кривые 1 и 2 показьшают соответственно зависимость усилия вибрации и напряжения, возникающего в детали, от частоты источника вибрации. Частоты f , fj, f соответствуют резонансным частотам обрабатьшаемой конструкции. Из графика видно, что по предлагаемому способу при любых частотах обработки (в том числе резонансных) деталь, а следовательно, и ее элементы обрабатьшаются с о,цина- ковой интенсивностью, т.е. в деталь в процессе обработки при любой частоте вносятся постоянные порции энергии. В результате такого процесса достигается более значительное и равномерное уменьшение остаточных напряжений и равномерность механических характеристик в пределах обрабатьша- емой конструкции. Графически преимущества предлагаемого способа по сравнению с известными определяются разницей между площадями, ограниченными кривыми 4 и 2.

Пример. Проводилась вибрационная обработка сварной балки коробчатого сечения с поперечными внутренними ребрами жесткости. Для обработ276912

ки использовали электромеханический вибратор, работающий в диапазоне частот 20-100Гц. Усилие вибратора при максимальной частоте составило

5 1500 кгс..

При обработке по известному способу определяли резонансные частоты, которые составили 30 и 50 Гц, причем частота 30 Гц являлась резонансной.

10 для зоны присоединения ребра жесткости к верхней стенке балок. При обработке на частотах 30 и 50 Гц усилия вибратора составили. 160 и 375 кгс соответственно. С учетом коэффициен15 та нарастания колебаний в конструкции возникали напряжения, эквивалентные усилиям вибратора 50 и 1000 кгс. При этом после проведения вибрационной обработки в продольных

20 сварных швах напряжения уменьшились на 20% и составили 20 кгс/мм, а в поперечном шве (крепление ребра жесткости к верхней стенке) - на 40% и составили 14 кгс/мм . Разница между

25 снижением ударной вязкости в указанных швах составила 15% при снижении ударной вязкости в поперечном шве на 20% по сравнению с первоначальным значением. Стабильность геометричес30 ких размеров балки определяли по величине остаточной деформации, возникающей после приложения в средней части балки усилия, равного 500 кгс (балка при этом располагалась на двух опорах). Величина указанной деформации составила 20 мкм, время вибрационной обработки на двух указанных частотах 5 мин.

При вибрационной обработке во

Q всем диапазоне частот с постоянным усилием вибрации, равным максимальному (1500 кгс), использовали устройство, работающее на принципе центробежного регулятора, уменьшение осjjj таточных напряжений во всех сварных швах составило 55-60%, ударная вязкость металла швов была практически одинаковой (во всех швах на 27% меньше) J а время обработки составило

JJJ 3,5 мин, т.е. на 30% меньше. Остаточная деформация, определенная как указано вьш1е, составила 12 мкм, т.е. на 40% меньше.

Предлагаемый способ снятия оста- точных напряжений по сравнению с известными повьшает эффективность и обеспечивает равномерность снятия остаточных сварочных напряжений.

35

31227691.4

большую стабильность геометрических металлорежущих станков, а также размеров, что позволяет уменьшить обеспечивает равномерность механи- припуски на обработку привалочных ческих свойств в пределах обраб ты- поверхностей таких деталей, как, ваемой конструкции, сокращает цикл например, корпусных конструкций j обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снятия остаточных напряжений в металлических деталях | 1988 |

|

SU1509410A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ ПРИ СВАРКЕ ПОД ФЛЮСОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2477202C1 |

| Способ снятия остаточных напряжений в деталях | 1980 |

|

SU899678A1 |

| Способ снижения остаточных напряжений и деформаций в сварных конструкциях | 1979 |

|

SU897441A1 |

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

| Способ снятия остаточных напряжений | 1981 |

|

SU1062282A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ снятия внутренних напряжений в металлических деталях | 1980 |

|

SU943301A1 |

| СПОСОБ УСИЛЕНИЯ ИМЕЮЩЕГО ТРЕЩИНУ В СВАРНОМ ШВЕ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2018 |

|

RU2700133C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| Сагалевич В | |||

| М | |||

| Методы устранения сварочных деформаций и напряжений | |||

| - М.: Машиностроение, ,1974 | |||

| Патент США № 3622404, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-30—Публикация

1983-07-04—Подача