1

Изобретение относится к способам снятия внутренние напряжений в металлических деталях, преимущественно больших габаритов и веса, имеющих замкнутый контур, типа колец, оболочек и т.д., изготовленных с применением сварки, литья, давления и т.д.

Известен способ снятия внутренних напряжений в закрепленных деталях при помощи наложения вибрационных нагрузок на поля остаточных напряжений tl .

Однако этот способ мало эффективен для обработки деталей замкнутой. формы.

Наиболее близким по технической сущности к предложенному является способ снятия внутренних напряжений в металлических деталях, включающий закрепление детали на вибростенде, предварительное нагружение ее сосредоточенной массой, величина которой составляет 0, величины массы

обрабатываемой детали и вибрацию детали при резонансной частоте Г2J. Недостатки указанного способа заключаются в нецелесообразности его осуществления за пределами выбранных значений сосредоточенной массы, так как при массе меньше указанного нижнего предела процесс снятия напряжений будет длительным, а в случае превышения верхнего предела может наступить перегрузка детали.

Цель изобретения - ускорение процесса снятия внутренних напряжений.

15

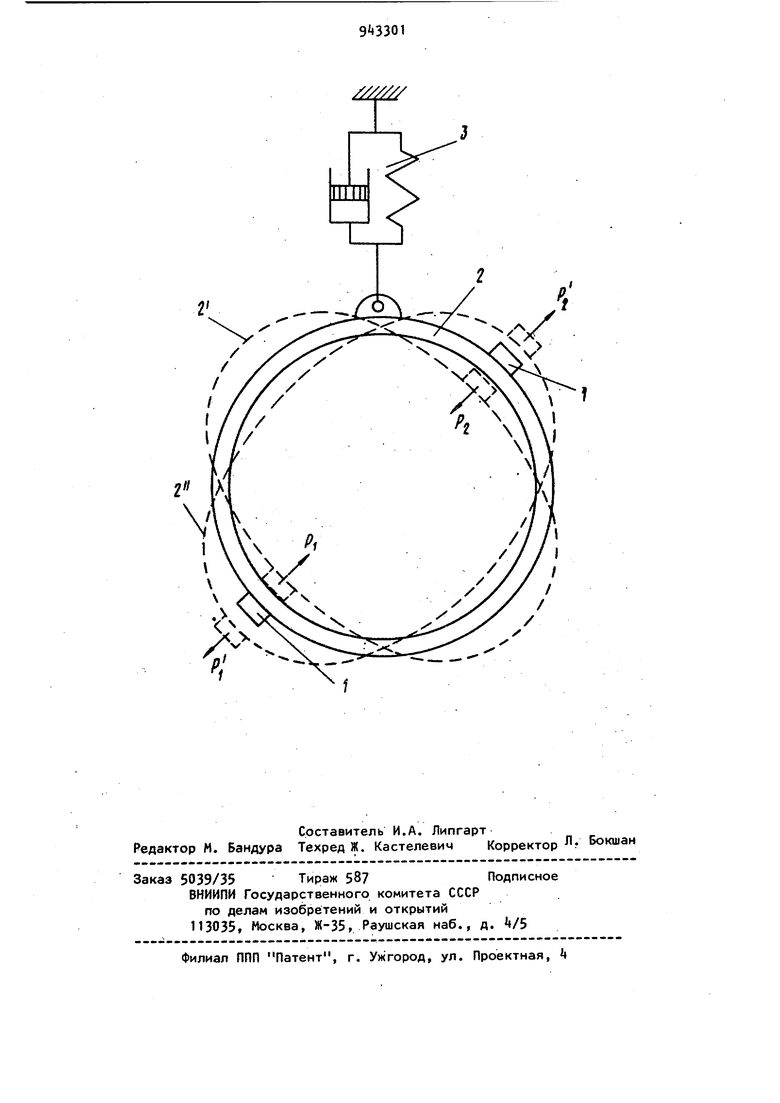

Указанная-цель достигается тем, что в способе снятия внутренних напряжений в металлических деталях, преимущественно замкнутого контура, 20 включающем их локальное закрепление и сообщение вибрации с резонансной частотой, вибрацию сообщают диаметрально противоположным точкам изделия в противофазе. На чертеже изображена схема осуществления предлагаемого способа. Возбудители колебаний 1 жестко закреплены симметрично друг другу на диаметрально противолежащих точк обрабатываемого изделия 2, локально закрепленного на подвеске 3. Жесткость подвески подбирают таким обра зом, чтобы в ней не возникали резонансные колебания на частотах обработки изделия. В качестве подвески может быть использована сяиральная пружина, стальной канат и т.д. Способ осуществляется следующим образом. Одновременно включают оба возбудителя колебаний, после чего они нд страиваются на резонансную частоту изделия. При этом их равновеликие возмущающие усилия направлены встре но(Р и Р)либо противоположно друг другу(Р и Р), изделие соответствен но приобретает формы 2 и 2, а сов местное воздействие возбудителей на обрабатываемую деталь выражается в увеличении амплитуды колебаний. При вибрации в материале детали воз никают дополнительные переменные напряжения, которые складываясь с внутренними напрг,-;мениями, приводят к пластической деформации металла и снятию внутренних напряжений. Путем изменения возмущающего уси ЛИЯ возбудителей колебаний добиваются величины амплитуды колебаний изделия, которая необходима для снятия в нем внутренних напряжений при минимальном времени обработки. Пример . Проводят техническую обработку образцов - цилиндрических оболочек 0 500 мм, толщиной 10 мм, завальцованных и сваренных из листовой стали марки ст. 3. Возбуждение колебаний оболочки осуществляется двумя электромагнитными возбудителями колебаний с регулируемой частотой и максимальным возмущающим усилием 50 кгс. Возбудители крепятся к оболочке с диаметрально противоположных сторон и вся система подвешивается на тросе. Внутренние напр жения в оболочке измеряют магнитоупругим методом с помощью прибора типа ИОН-. Обработку ведут на частоте 80 Гц, время обработки 10 мин, внутренние напряжения снижаются на 60% от начального уровня, равного 22 кг/мм. Для получения сравнительных данных параллельно с обработанными согласно предлагаемому способу оболочками проверяют на уменьшение внутренних напряжений оболочки, обработанные теми же двумя вибраторами, но закрепленными в одной точке изделия и работающими как один возбудитель с удвоенным возмущающим усилием. Время снятия внутренних напряжений до того же уровня в данном случае 15 мин. Таким образом,- по предлагаемому способу время снятия внутренних напряжений в сварных оболочках из малоуглеродистой стали сокращается на 30 . Использование предлагаемого способа снятия внутренних напряжений в мет,ллических деталях замкнутого контура обеспечивает по сравнению с известными способами следующие преимущества: усиление энергетического воздействия на изделие, что позволяет увеличить габариты обрабат.ываемых изделий при неизменной мощности возбудителей или снизить потребную мощность последних, соответственно может быть уменьшено время обработки; максимальную изоляцию детали от внешних связей за счет гибкой подвески, что позволяет достигать максимальных амплитуд колебаний изделия, и передавать обрабатываемому изделию энергию вибровозбудителей без потерь на деформирование; исключение передачи колебаний на пол и конструкции здания. Ожидаемый экономический эффект от внедрения предлагаемого способа для обработки корпусов трубопроводной арматуры с диаметром условного прюхода Д,, 1200-2400 мм - 35 тыс.руб. при программе 620 изделий в год. Формула изобретения Способ снятия внутренних напряжений в металлических деталя)5, преимущественно замкнутого контура, включающий их локальное закрепление и сообщение вибрации с резонансной частотой, отличающийся тем, что, с целью ускорения процесса снятия напряжений, вибрацию сообщают диаметрально противолежащим точкам изделия в противофаэе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 637233, кл. В 23 Р 25/00, 1978. 2.Авторское свидетельслво СССР № 559970, кл, С 21 D 1/30, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ВИБРАЦИОННОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ | 2004 |

|

RU2259406C1 |

| Способ снятия внутренних напряжений в металлических деталях | 1985 |

|

SU1254031A2 |

| Способ снятия внутренних напряжений в металлических деталях | 1975 |

|

SU559970A1 |

| Способ обработки металлических деталей и устройство для его осуществления | 1986 |

|

SU1361185A1 |

| МАЛОГАБАРИТНЫЙ ТВЕРДОТЕЛЫЙ ВОЛНОВОЙ ГИРОСКОП | 2007 |

|

RU2362121C2 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ В ТОРОИДАЛЬНЫХ КОНСТРУКЦИЯХ ОБОЛОЧКОВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313433C1 |

| Способ обработки металлических изделий и устройство для его осуществления | 1986 |

|

SU1399355A1 |

| Способ снятия остаточных напряжений в деталях | 1982 |

|

SU1076474A1 |

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| ТВЕРДОТЕЛЬНЫЙ ВОЛНОВОЙ ГИРОСКОП | 2013 |

|

RU2541711C1 |

Авторы

Даты

1982-07-15—Публикация

1980-10-08—Подача