Изобретение относится к области технологии сварки, а именно к способам снятия остаточных напряжений, возникающих в сварных соединениях в процессе сварки и, как следствие, снижению геометрических погрешностей формы корпусов. Данный способ может быть использован при изготовлении сварных конструкций, устройство ориентировано на сварные конструкции оболочкового типа при наличии одного (и более) кольцевого сварного шва, в частности на сварные аппараты для нефтегазопереработки.

При сварке металлов возникают высокие градиенты температур, которые приводят к возникновению остаточных напряжений как термических, так и структурных. Одним из основных источников возникновения остаточных сварных напряжений являются структурные превращения металла шва.

Известны несколько методов частичного снятия напряжений в готовых сварных соединениях. Основными из них являются термическая обработка и приложение внешней механической нагрузки.

Известен способ снятия остаточных напряжений, заключающийся в нагреве до 600-650°С с последующим медленным охлаждением. При температуре нагрева 600°С и последующей выдержке 5 часов происходит уменьшение тангенциальных растягивающих напряжений на 42%, при выдержке 6 часов - на 52% (Кудрявцев П.И. Остаточные напряжения и прочность соединений. - М.: Машиностроение, 1964, стр.66-68).

Известен способ снятия остаточных напряжений, заключающийся в подогреве при сварке (Николаев Г.А. Сварные конструкции. Прочность сварных соединений и деформации конструкций. - М.: Высшая школа, 1982. - 235-239 с.). Подогрев приводит к более равномерному полю напряжений вследствие снижения напряжений растяжения в околошовной зоне. Напряжения выравниваются тем больше, чем выше температура подогрева. Недостаток в том, что для полного снятия остаточных напряжений температура подогрева должна быть близкой к температуре плавления металла, что практически невозможно. Кроме того, подогрев в процессе сварки требует больших затрат энергии, например электроэнергии, при подогреве с помощью электронагревателей в случае сварки оболочковых конструкций больших диаметров.

Известен также способ, в котором остаточные напряжения снимаются при напряжениях изгиба и кручения, равных 0,9 предела выносливости (Винокуров В.А. Сварочные деформации и напряжения. - М.: Машиностроение, 1968. - 236 с.). Полное устранение остаточных напряжений происходит при напряжениях, превышающих предел выносливости. Недостатком данного метода является ухудшение пластических свойств сварного шва, исчерпывание его способности к пластической деформации. Кроме того, снятие остаточных напряжений наблюдается только при продольных нагружениях. При деформациях изгиба эффект снятия напряжений отсутствует.

В качестве прототипа принят способ снятия напряжений сбегающей кромкой, включающий наложение циклической нагрузки на сварной шов в процессе сварки (Pat. 6223974 USA Trailing edge stress relief process (TESR) for welds / Madhavji A. - Publ. 01.05.2001). Наложение вибрационной нагрузки осуществляется с помощью пневматического вибратора. В качестве прототипа устройства для наложения вибрационной нагрузки принята установка, описанная в вышеуказанном патенте. Устройство состоит из стола, на который устанавливается свариваемая деталь. Вибрационное устройство движется в направлении сварки с хвостовой части сварочной ванны по продольной оси сварного шва.

Однако этот способ предусматривает наложение циклической нагрузки в поперечном направлении в перпендикулярной плоскости относительно оси шва, что не может обеспечить достаточное снижение остаточных напряжений в кольцевых швах оболочковых конструкций значительного диаметра, как показали результаты исследований. Также схема ввода вибрационных колебаний в указанном выше способе не подходит для сопутствующей вибрационной обработки сварных соединений, выполняемых сваркой под флюсом, вследствие увеличенной в длине сварочной ванны по сравнению с длиной сварочной ванны при ручной дуговой сварке и полуавтоматической в среде защитных газов, и наличия в хвостовой части сварочной ванны шлаковой корки, осуществляющей защиту кристаллизующегося металла от контакта с атмосферой. Недостатком установки, принятой в качества прототипа, является неэффективность ввода колебаний в оболочковые конструкции и невозможность применения установки для обработки сварных соединений, выполняемых сваркой под флюсом, без нарушения целостности шлаковой корки, вследствие ввода колебаний по продольной оси сварного шва.

Задачей изобретения является повышение эффективности снятия остаточных напряжений, а также возможность применения сопутствующей вибрационной обработки при сварке под флюсом.

Поставленная задача достигается тем, что в способе снятия остаточных напряжений в кольцевых сварных соединениях металлов при сварке под флюсом, включающем наложение циклической нагрузки на кристаллизующийся металл сварочной ванны, согласно изобретению наложение циклической нагрузки осуществляют низкочастотными колебаниями в продольном направлении в плоскости, параллельной оси сварного шва, при этом для возбуждения колебаний используют два вибрационных устройства, работающих в противофазе на частотах от 50 до 350 Гц с амплитудой 0,8-1 мм и расположенных симметрично относительно оси шва на каждой из двух свариваемых кромок.

В части устройства для реализации способа снятия остаточных напряжений в кольцевых сварных соединениях металлов при сварке под флюсом поставленная задача решается тем, что устройство для снятия остаточных напряжений в кольцевых сварных соединениях металлов при сварке под флюсом состоит из двух ползунов эллиптической формы, закрепленных с возможностью вращения и эксцентриситетом на инденторах, прижимных пружин, выполненных с возможностью осуществления постоянного контакта ползунов с обрабатываемой поверхностью, и вибрационных устройств, каждое из которых расположено на соответствующем инденторе и связано с источником энергии колебаний через синхронизатор с возможностью работы в противофазе.

Возбудители низкочастотных колебаний устанавливаются на специально разработанное устройство, по одному вибрационному устройству на каждую из двух свариваемых кромок. Это позволяет не только повысить эффективность снятия остаточных напряжений в сварных соединениях, снизить неоднородность микроструктуры шва и, как следствие, повысить надежность и долговечность оборудования, но и применять сопутствующую вибрационную обработку при сварке под флюсом.

Низкочастотные колебания оказывают положительное воздействие на процесс кристаллизации металла сварного шва, измельчая и упорядочивая его структуру. Кроме того, виброколебание сварочной ванны устанавливает тепловое равновесие в кристаллической решетке, а также снижает количество пор.

Эти явления приводят к снятию остаточных напряжений в сварных соединениях, и, как следствие, снижению искажений формы. Наиболее эффективно на снятие напряжений в кольцевых швах оболочковых конструкций влияют колебания, прикладываемые в продольном направлении в плоскости шва. В таком случае остаточные напряжения снимаются в среднем на 25...30%. Более эффективное снятие остаточных напряжений, учитывая геометрические характеристики оболочковых конструкций значительного диаметра и особенности кристаллизации кольцевого сварного шва при сварке под флюсом, в данном случае, объясняется более интенсивным перемещением дислокаций и атомов вдоль границ зерен, вследствие более эффективного ввода и распределения энергии упругих колебаний.

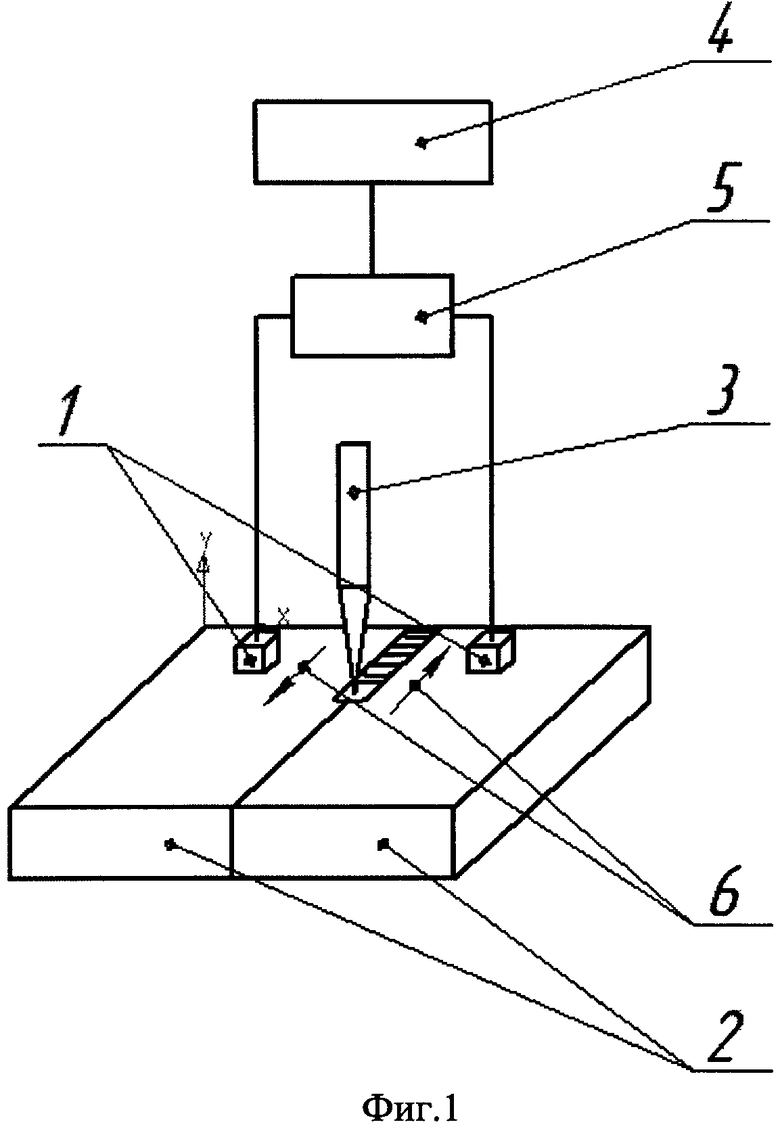

Способ поясняется чертежами. На фиг.1 представлена схема возможного наложения вибрационной нагрузки. Вибрационные устройства 1 устанавливаются симметрично друг относительно друга на свариваемых деталях 2. Сварка осуществляется сварочной головкой 3. Возбуждение колебаний осуществляется источником энергии колебаний 4, работа вибрационных устройств в противофазе достигается за счет синхронизатора 5. Наложение колебаний осуществляется в продольном направлении 6 в плоскости, параллельной оси шва.

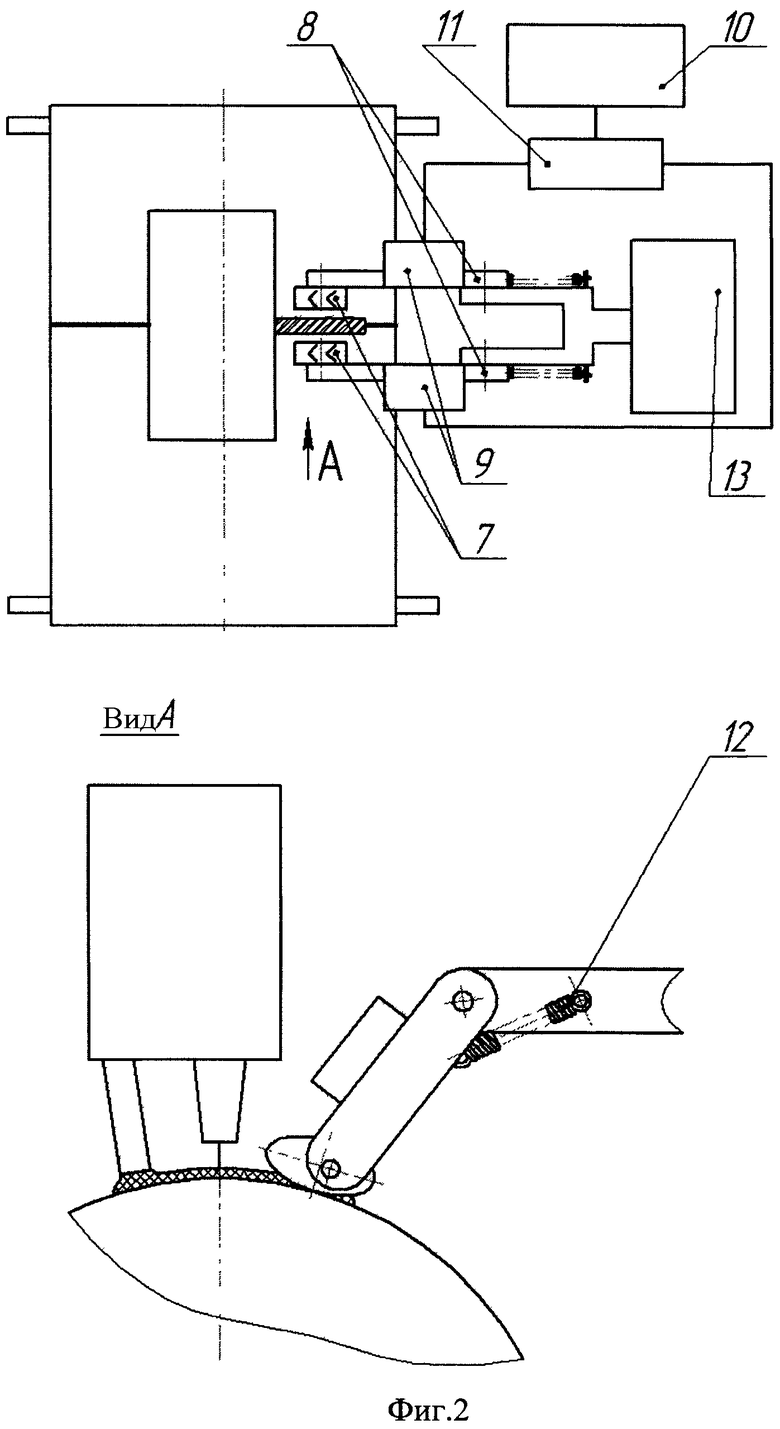

На фиг.2 представлено устройство для реализации предложенной схемы вибрационной обработки кольцевых швов оболочковых конструкций, получаемых сваркой под флюсом. Устройство состоит из ползунов 7, инденторов 8, вибрационных устройств 9, источника энергии колебаний 10, синхронизатора колебаний 11, пружин 12, механизма перемещения и фиксации 13. Обечайки после прихватки устанавливаются на роликовый вращатель, наложение сварного шва осуществляется при помощи головки для сварки под флюсом. Ввод колебаний в свариваемое изделие осуществляется при помощи ползунов 7 эллиптической формы, расположенных на инденторах 8 с эксцентриситетом относительно оси вращения ползуна. Возбуждение колебаний осуществляется при помощи вибрационных устройств 9, питаемых от источника энергии колебаний 10, и работающих в противофазе вследствие наличия синхронизатора 11. Пружина 12 обеспечивает постоянный контакт роликов со свариваемым изделием. Перемещение и фиксация вибрационных устройств 9 осуществляется специализированным механизмом перемещения и фиксации 13, конструкция которого зависит от типа производства, и может варьироваться от механического до гидравлического.

Пример 1. Образцы кольцевого типа из стали 09Г2С толщиной 6 мм диаметром 600 мм после центровки и прихватки сваривали между собой с наложением вибрационного воздействия и без. Затем определили рентгенографическим методом уровень остаточных напряжений в сварных швах полученных заготовок и провели металлографическое исследование полученных сварных швов.

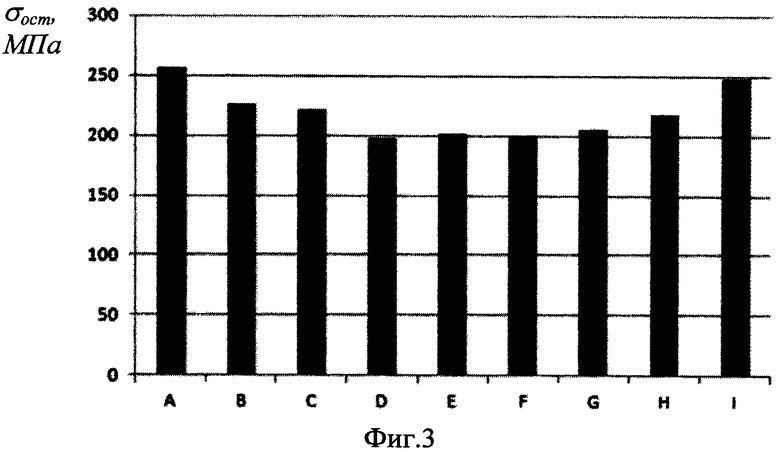

Как показывают результаты измерений, предложенный способ снятия остаточных напряжений в кольцевом сварном шве позволяет снизить уровень остаточных напряжений растяжения в сварном шве на 25...30%, что не только снижает уровень деформаций конструкции от сварки в целом, но и увеличивает эксплуатационные характеристики сварных швов. Гипотеза о снижении уровня остаточных сварочных напряжений подтверждается и результатами замеров средних отклонений диаметров свариваемых обечаек. Результаты микроструктурного анализа металла сварного шва показали, что структура металла шва после вибрационного воздействия с продольным направлением колебаний от двух вибраторов, работающих в противофазе в плоскости шва, имеет более высокую дисперсность и однородность, например средний размер зерна сварного шва снижается на 25% по сравнению с необработанным соединением, для зоны термического влияния аналогичный показатель равен 35%.

На фиг.3 - Результаты определения уровня остаточных напряжений в сварном шве при дифрактометрическом исследовании образцов из стали 09Г2С толщиной 6 мм.

А - без вибрационной обработки;

В - вибрационная обработка в продольном направлении от двух вибраторов, работающих в противофазе на частоте 50 Гц амплитудой 0,8-1 мм;

С - то же на частоте 100 Гц;

D - то же на частоте 150 Гц;

Е - то же на частоте 200 Гц;

F - то же на частоте 250 Гц;

G - то же на частоте 300 Гц;

Н - то же на частоте 350 Гц;

I - то же на частоте 400 Гц.

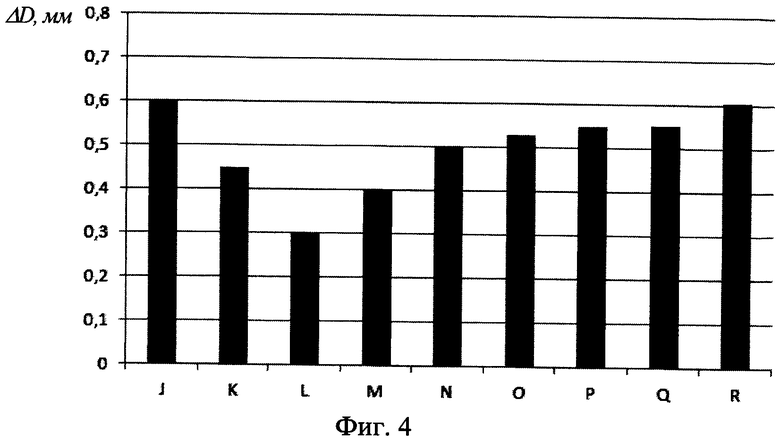

На фиг.4 - Зависимость средних отклонений диаметров образцов ΔD от частоты виброобработки f в процессе сварки.

J - без вибрационной обработки;

K - вибрационная обработка в продольном направлении от двух вибраторов, работающих в противофазе на частоте 50 Гц с амплитудой 0,8-1 мм;

L - то же на частоте 100 Гц;

М - то же на частоте 150 Гц;

N - то же на частоте 200 Гц.

О - то же на частоте 250 Гц;

Р - то же на частоте 300 Гц;

Q - то же на частоте 350 Гц;

R - то же на частоте 400 Гц.

Из фигуры 4 видно, что эффективное снятие остаточных напряжений происходит в диапазоне частот вводимых колебаний от 50 до 350 Гц.

Данный способ помогает повысить эффективность снятия остаточных напряжений в сварных соединениях металлов, повысить эксплуатационные характеристики сварных швов. Повышение эффективности достигается приложением вибрационных колебаний в процессе сварки в продольном направлении двумя вибраторами, работающими в противофазе и установленными на специально разработанном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2012 |

|

RU2492037C1 |

| Способ снижения остаточных напряжений в сварных соединениях металлов | 2024 |

|

RU2836720C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕТАЛЛОВ | 2013 |

|

RU2547066C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ В ТОРОИДАЛЬНЫХ КОНСТРУКЦИЯХ ОБОЛОЧКОВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313433C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Способ сварки плавлением | 1987 |

|

SU1547991A1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

Способ включает наложение низкочастотных вибрационных колебаний в процессе сварки в продольном направлении в плоскости, параллельной оси сварного шва, от двух вибрационных устройств. Вибрационные устройства работают в противофазе. Расположены симметрично относительно оси шва на каждой из двух свариваемых кромок. Техническим результатом изобретения является повышение эффективности снятия остаточных напряжений в сварных соединениях металлов. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ снятия остаточных напряжений в кольцевых сварных соединениях металлов при сварке под флюсом, включающий наложение циклической нагрузки на кристаллизующийся металл сварочной ванны, отличающийся тем, что наложение циклической нагрузки осуществляют низкочастотными колебаниями в продольном направлении в плоскости, параллельной оси сварного шва, при этом для возбуждения колебаний используют два вибрационных устройства, работающих в противофазе и расположенных симметрично относительно оси шва на каждой из двух свариваемых кромок.

2. Способ по п.1, отличающийся тем, что используют вибрационные устройства, работающие на частотах от 50 до 350 Гц с амплитудой 0,8-1 мм.

3. Устройство для снятия остаточных напряжений в кольцевых сварных соединениях металлов при сварке под флюсом, состоящее из двух ползунов эллиптической формы, закрепленных с возможностью вращения и с эксцентриситетом на инденторах, прижимных пружин, выполненных с возможностью осуществления постоянного контакта ползунов с обрабатываемой поверхностью, и вибрационных устройств, каждое из которых расположено на соответствующем инденторе и связано с источником энергии колебаний через синхронизатор с возможностью работы в противофазе.

| US 6223974 А, 01.05.2001 | |||

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ЦИРКУЛЯЦИОННЫХ ТРУБОПРОВОДОВ АЭС И ТЭС | 2004 |

|

RU2268312C1 |

| Гониометр | 1938 |

|

SU87380A1 |

| Способ снижения остаточных напряжений и деформаций в сварных конструкциях | 1979 |

|

SU897441A1 |

| US 4386727 A, 07.06.1983. | |||

Авторы

Даты

2013-03-10—Публикация

2011-07-06—Подача