1

Изобретение относится к цветной металлургии, в частности к электролитическому рафинированию алюминия, и может быть применено в других областях металлургии, где использ уют- ся электроды из углеродсодержащих материалов.

Цель изобретения - повышение сро- ка сдужбы электродов.

Согласно предлагаемому способу i пропитку проводят при катодной плотности тока 0,5-1,0 А/см в двухслойной ванне с полным погружением гра- фитированной части в электролит, высота слоя которого составляет 1,2 - 1,8 высоты графитированной части электрода.

Указанный режим пропитки графити- рованных электродов при сокращении длительности пропитки в 4-12 раз обесг печивает пропитку всей поверхности электродов на необходимую глубину. Основным фактором, влияющим на смачивание графита электролитом и, ; следовательно, на скорость пропитки,является катодная плотность тока.

Наибольшая скорость пропитки достигается при плотности тока 0,5 - 1,0 А/см. При катодной плотности тока менее 0,5 А/см скорость пропитки существенно снижается, в связи с чем возрастает длительность пропитки повышаются затраты электроэнергии. Плотность тока на катодах . свыше 1 А/см практически нереализуема, поскольку из-за высокой силы тока происходит перегрев электродов с расплавлением токоподводящей алюминиево штанги, а также перегрев электролизера в целом, что приводит к нарушению технологического режима на электролизере.

Необходимым условием для повьш:е- ния скорости и равномерности пропитки по всей поверхности электродов ЯЕШЯ- ется полное погружение электродоЕ в электролит. Установлено, что при погружении верхней части электрода в слой катодного металла скорость пропитки снижается и верхняя часть электрода не пропитывается электролитом. Полное погружение электродов в слой электролита при наличии слоя катодного металла невозможно из-за растворения в алюминии стального ниппеля. Таким образом, полное погружение элект родов может достигаться при исключении слоя катодного металла, т.е. в двухслойной ванне.

0

5

20

25

27

5

55

30

35

40

45

50

7172 .

Высота слоя электролита должна составлять не менее 1,2 от высоты . рафитированной части электрода. В противном случае, при полном погружении электрода в электролит из-за малого расстояния между нижней поверхностью электрода и анодным сплавом возникает значительная неравномерность распределения плотности ,тока на поверхности электрода и в результате этого происходит снижение скорости и равномерности пропитки электрода. Верхний предел высоты слоя электролита (1,8 от высоты электрода) обусловлен тем, что при большей высоте слоя электролита электрическое сопротивление возрастает настолько, что температура электролита и анодного -сплава перегревается вьше допустимых пределов и при этом нарушается технологический режим электролизера.

Продолжительность пропитки определяется размерами электродов и пара- ,метрами режима пропитки. Продолжительность пропитки менее 6 ч не обеспечивает необходимой глубины пропитки, что приводит к повьшению окисляе- мости электродов и снижению срока их службы. За 12 ч происходит полная пропитка по всему объему электродов и дальнейшая вьщержка электродов в электролите нецелесообразна.

Способ защиты графитированных электродов опробован на лабораторной .- .установке.

Пример 1. В хлорйдно-фторйд- ный электролит состава, мас.%: BaClx 60, NaF 17, AlFj 23 при температуре ввели анодный сплав, включающий 35%.Си и 65% Al, установили,гра- фитированньй электрод с токопод- водящим элементом . так , что гра- фитированная часть его была полностью погружена в электролит, а расстояние от подошвы электрода до анодного . ,. сплава составляло 0,8 высоты графитированной части электрода. При включении в цепь постоянного тока графити- рованный электрод являлся катодом, а плотность тока составляла 1,ОА/см. При этих условиях проводили пропитку графитированного электрода, а ско- .рость пропитки определяли систематическим взвешиванием электрода. Скорость проникновения электролита вглубь электрода 20 мм /ч.

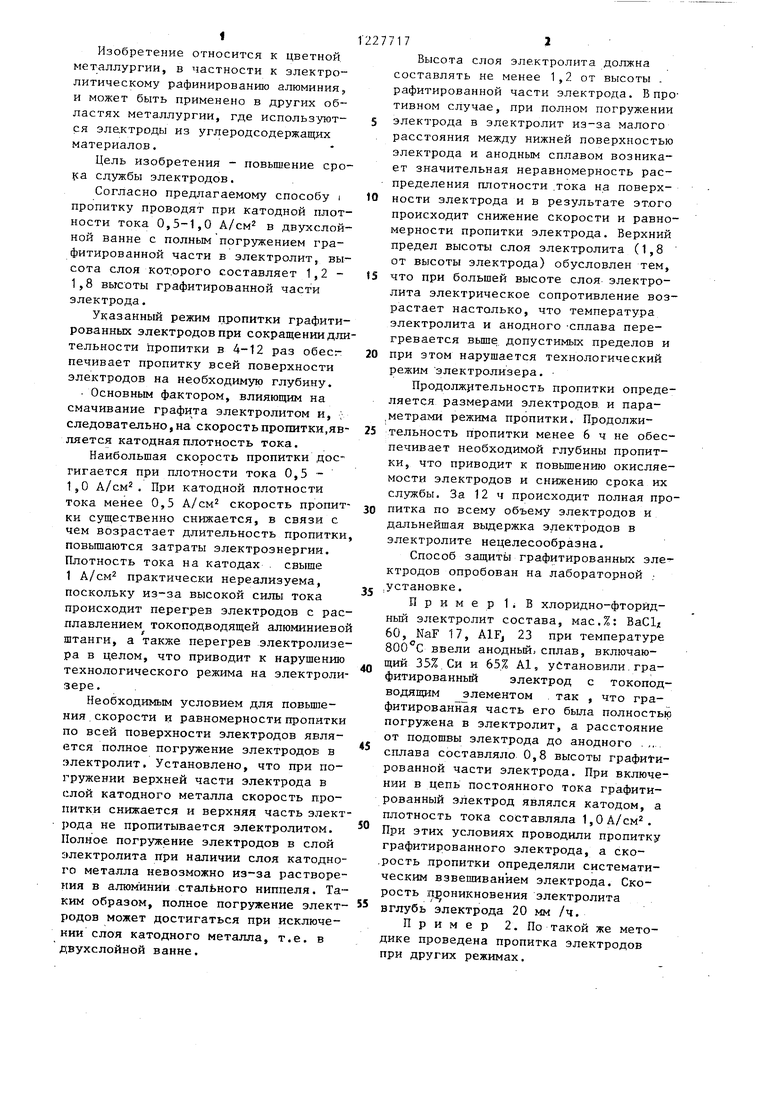

Пример 2. По такой же методике проведена пропитка электродов при других режимах.

Результаты испытаний сведены в таблицу.

Из таблицы видно, что предлагае- Mbie режимы пропитки электродов обеспечивают скорость пропитки 15 до 20 мм/час . Для электродов, используемых в промьшшенности, для пропитки на глубину 900,4 0,5

0,8 1,0 0,8 ,0,8 0,8 0,8

0,8

Верхняя часть электродов не пропитана.

Редактор М. Дылын

Заказ 2267/30Тираж 615Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

227717 4

250 мм продолжительность пропитки 6- I 2 .

Предлагаемый способ позволяет снизить расход графитированных блоков на 15%, сократить расход электроэнергии на 250 кВт ч на тонну рафинированного алюминия, повысить производительность корпуса рафинирования на 1,5%.

ном металле, 2/3 в электролите

1/2 в катодном металле

1/2 в электролите

8

Составитель А. Арнольд

Техред Л.Олейник Корректор С. Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пуска электролизера для электролитического рафинирования алюминия | 1983 |

|

SU1125298A1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| Способ пуска электролизера для рафинирования алюминия | 1984 |

|

SU1236005A1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА С РЕАКЦИОННО ОБРАЗУЮЩИМСЯ ЭЛЕКТРОЛИТОМ | 2014 |

|

RU2585275C2 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ОТХОДОВ СПЛАВОВ, ЭЛЕКТРОЛИТ ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ОТХОДОВ СПЛАВОВ И АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2400548C1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Беляев А.И | |||

| и др | |||

| Получение чистого алюминия | |||

| -М.: Металлургия, 1967, с 86-96. | |||

Авторы

Даты

1986-04-30—Публикация

1984-04-29—Подача