НИИ рассогласования между ними корректируют весовое количество восстаИзобретение относится к химической электротермии, в частности касается эксплуатации рудно-термических печей закрытого типа для производства фосфора.

Цель изобретения - повьпиение производительности печи и снижение удельных расходов сырья и электроэнергии.

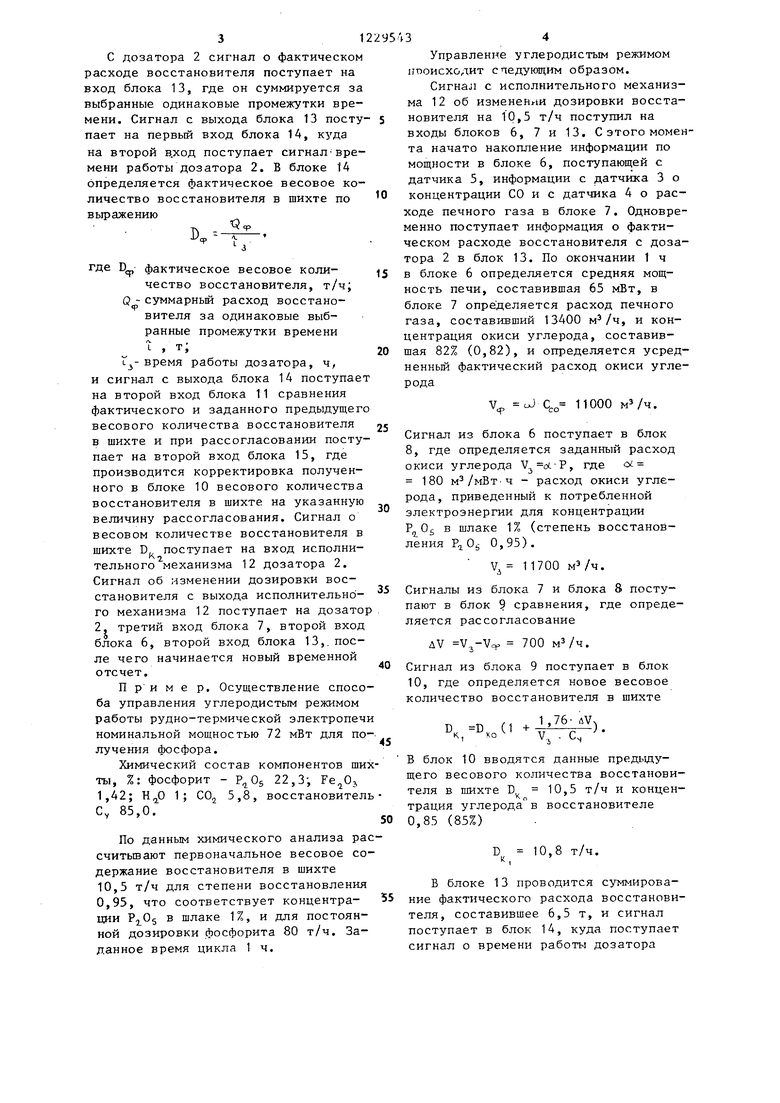

На чертеже приведена блок-схема устройства.

Блок-схема из электропечи 1 для получения фосфора, снабженной весовыми дозаторами 2, датчиком 3 измерения концентрации СО, датчиком 4 измерения расхода печного газа, датчиком 5 мощности печи, блоком 6 усреднения мощности, блоком 7 усреднения расхода печного газа и концентрации СО и определения расхода СО, блоком 8 определения заданного расхода СО, блоком 9 сравнения заданного расхода СО с фактическим, блоком 10 определения весового количества восстановителя в шихте, блоком 11 сравнения заданйого расхода восстановителя в шихте с фактическим, исполнительным механизмом 12 весового дозатора восстановителя, блоком 13 сз ммирования фактического расхода восстановителя, блока 14 определения фактического весового количества восстановителя, блока 15 определения скорректированного весового количества восстановителя о

Приведенные на чертеже блоки соединены между собой следующим образом

Сигнал с выхода датчика 3 измерения концентрации окиси углерода в печном газе непрерывно поступает на вход блока 7, куда на второй вход непре- рьшно поступает сигнал с выхода датчика 4 измерения расхода печного газа, в котором усредняют эти значения за одинаковые выбранные промежутки времени и определяют расход окиси углерода. Сигнал с выхода датчика 5

новителя в шихте на полученную величину рассогласования.

мощности печи непрерьгоно поступает на вход блока 6, где усредняются текущие значения мощности печи за те же промежутки времени. Сигнал с выхода

блока 6 поступает на вход блока 8 определения заданного расхода окиси углерода, куда вводится значение d.. Сигнал с выхода блока 8 и сигнал с выхода блока 7 поступают на вход

блока 9 сравнения заданного расхода окиси углерода с фактическим, и при рассогласовании сигнал поступает на вход блока 10 определения весового количества восстановителя в шихте,

куда на второй вход вводится значение концентрации углерода в восстановителе, а на третий вход поступает знач€ ние предыдущего весового количества восстановителя. В блоке 10

определяют новое весовое количество восстановителя в шихте в соответствии с выражением

Г, -D (1+ П76(У,-Уср)ч V С, )

где 1)| и D| - требуемое и предыдущее количество восстановителя в шихте, т/ч; V, о., Р - заданньй расход окиси углерода,

d - расход окиси углерода, приведенный к потребленной электроэнергии для заданного состава шлака, ч,

Р - мощность .печи, мВт; V и.С(.о- фактический усредненный расход окиси углерода, м /ч,- -- - расход печного газа,

м /ч;

С - концентрация окиси углерода в печном газе, доли;

С - концентрация углерода в восстановителе,доли. Скгнгш с выхода блока 10 поступает на первый вход блока 15.

31

С дозатора 2 сигнал о фактическом расходе восстановителя поступает на вход блока 13, где он суммируется за выбранные одинаковые промежутки времени. Сигнал с выхода блока 13 посту- пает на первый вход блока 14, куда на второй в.ход поступает сигнал-времени работы дозатора 2. В блоке 14 определяется фактическое весовое количество восстановителя в шихте по выражению

В,

л.

ч

Д Ц фактическое весовое коли-

чество восстановителя, т/ч; Q - суммарньй расход восстановителя за одинаковые выбранные промежутки времени

.

L -время работы дозатора, ч,

и сигнал с выхода блока 14 поступает на второй вход блока 11 сравнения фактического и заданного предыдущего весового количества восстановителя в шихте и при рассогласовании поступает на второй вход блока 15, где производится корректировка полученного в блоке 10 весового количества восстановителя в шихте на указанную величину рассогласования. Сигнал о весовом количестве восстановителя в шихте Dj поступает на вход исполнительного механизма 12 дозатора 2. Сигнал об изменении дозировки восстановителя с выхода исполнительно го механизма 12 поступает на дозатор 2, третий вход блока 7, второй вход блока 6, второй вход блока 13,.после чего начинается новый временной отсчет.

Приме р. Осуществление способа управления углеродистым режимом работы рудно-термической электропечи номинальной мощностью 72 мВт для по лучения фосфора.

Химический состав компонентов шихты, %: фосфорит - , 22,3; 1,42; 1; 00 5,8, восстановительCY 85,0,

По данным химического анализа рас считьшают первоначальное весовое содержание восстановителя в шихте 10,5 т/ч для степени восстановления 0,95, что соответствует концентра- ции в шлаке 1%, и для постоянной дозировки фосфорита 80 т/ч. Заданное время цикла 1 ч.

S-

2295

s

30

г

20

25 .

35

434

Управление углеродистым режимом ггпоисходит спедующим образом.

Сигнал с исполнительного механизма 12 об изменении дозировки восстановителя на 10,5 т/ч поступил на входы блоков 6, 7 и 13. С этого момента начато накопление информации по мощности в блоке 6, поступающей с датчика 5, информации с датчика 3 о концентрации СО и с датчика 4 о расходе печного газа в блоке 7. Одновременно поступает информация о фактическом расходе восстановителя с дозатора 2 в блок 13. По окончании 1 ч в блоке 6 определяется средняя мощность печи, составившая 65 мВт, в блоке 7 определяется расход печного газа, составивший 13400 , и концентрация окиси углерода, составившая 82% (0,82), и определяется усред- ненньм фактический расход окиси углерода

V со 11000 « /ч.

Сигнал из блока 6 поступает в блок 8, где определяется заданный расход окиси углерода ,-7, где oi 180 м /мВт-ч - расход окиси углерода, приведенный к потребленной электроэнергии для концентрации в шлаке 1% (степень восстановления 0,95).

Vj 11700 м /ч.

Сигналы из блока 7 и блока 8 поступают в блок 9 сравнения, где определяется рассогласование

AV 700 MV4.

Сигнал из блока 9 поступает в блок 10, где определяется новое весовое количество восстановителя в шихте

1 ,76- йУх

1Т f

,o v,-с,

в блок 10 вводятся данные предыдущего весового количества восстановителя в шихте D 10,5 т/ч и концентрация углерода в восстановителе 0,85 (85%)

D 10,8 т/ч.

I

В блоке 13 проводится суммирование фактического расхода восстановителя, составившее 6,5 т, и сигнал поступает в блок 14, куда поступает сигнал о времени работы дозатора

0,61 ч и определяется фактическое весовое содержание восстановителя в шихте

10.66 т/ч.

Из блока 14 сигнал поступает в блок 11, где сравнивается фактическое весовое количество восстановителя в Еиихте с заданным за предьщущий промежуток времени

ДО D -0,16 т/ч

о

и при рассогласовании сигнал поступает в блок 15, где корректируется заданное весовое содержание восстановителя в шихте на полученную вели чину рассогласования

D,

к.

D, ДВ

Составитель А.Аши:хин Редактор Н.Тупица Техред И.Попович Корректор А.Обручар

Заказ 2441/38 Тираж 561Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

D. 10,64 т/ч.

Сигнал из блока 15 поступает на

исполнительный механизм 12 дозатора. 2, с которого дается команда на установку новой дозировки восстановителя. Одновременно с исполнительного механизма подаются сигналы в блоки 6, 7 и 13 о начале нового временного интервала.

Изобретение позволит за счет снижения колебания Р„0с в шлаке (средне- - /-3

квадратичное отклонение уменьшилось почти в 2 раза) уменьшить среднюю концентрацию в шлаке, повысить степень восстановления фосфора на 4-5 абс.%, что позволит повысить производительность печи на 2-4%, снизить удельные расходы электроэнергии на 0,5-1,0% и фосфорита на 1-2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| Способ контроля модуля кислотности шлака в электротермическом производстве фосфора | 1988 |

|

SU1721009A1 |

| Способ управления режимом работы электропечи для производства фосфора | 1987 |

|

SU1624706A1 |

| Система автоматического управления руднотермической электропечью | 1978 |

|

SU771913A1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

| Способ управления процессом получения карбида кальция | 1988 |

|

SU1624708A1 |

| Способ управления электротехнологическим режимом закрытой электропечи для получения фосфора | 1982 |

|

SU1120494A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ФОСФОРНОЙ ПЕЧИ | 1991 |

|

RU2033706C1 |

| Устройство для управления режимом работы руднотермической печи для рзложения фосфогипса | 1989 |

|

SU1686713A1 |

| 0 |

|

SU156254A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Ершов В.А., Белов В.И | |||

| Технология фосфора | |||

| Л.: Химия, 1979, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

Авторы

Даты

1986-05-07—Публикация

1984-06-29—Подача