Х|

О 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для получения карбида кальция | 1988 |

|

SU1545054A1 |

| Способ регулирования плавкой трехфазной трехэлектродной карбидной печи и устройство для регулирования плавкой трехфазной трехэлектродной карбидной печи | 1981 |

|

SU993491A1 |

| Способ получения карбида кальция | 2018 |

|

RU2697718C1 |

| Способ регулирования плавкой трехфазной трехэлектродной карбидной печи | 1985 |

|

SU1350850A2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038537C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2004 |

|

RU2293706C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

Изобретение относится к способам управления получением карбида кальция, в частности к способам управления процессом получения карбида кальция в шахтных электрических печах с плазменными горелками. Целью изобретения является улучшение технико-экономических показателей за счет снижения удельного расхода электроэнергии и интенсификации процесса плавки. Способ управления процессом получения карбида кальция в шахтной печи с плазменными горелками заключается в вычислении фактической величины показателя оптимальности процесса плавки по формуле К Kr(Wcp -dcp- Tcp/i p), где Ki AWvrH; К - показатель оптимальности процесса плавки; WCp - средняя скорость потока газа в шахтной печи; м/с; dcp - средний эквивалентный диаметр кусковой шихты, м; Я - теплопроводность газа-носителя; Тср - среднемассовая температура газа-теплоносителя, К; V - объем реактора (шахты), м3; v p , v г - кинематические вязкости расплава и газа, м /с; Н - тепловой эффект реакции карбидообразования, ккал, и изменения среднемассовой температуры процесса и/или гранулометрии кусковой части шихты при отклонении К до заданного значения. При отклонении К от заданного значения более чем на 20% изменяют среднемас- совую температуру за счет электрических параметров плазмотрона. При значениях К 100 и К 250 изменяют среднемассовую температуру и гранулометрию кусковой шихты а при 100 К 250 и качестве карбида кальция ниже 260 кг/л изменяют гранулометрию кусковой части шихты. 4 з.п. ф-лы, 1 ил.

Изобретение4 относится к способам управления получением карбида кальция, в частности к способам управления получением карбида кальция в шахтных электрических печах с плазменными горелками.

Целью изобретения является улучшение технико-экономических показателей процесса путем снижения удельного расхода электроэнергии и интенсификации процесса плавки.

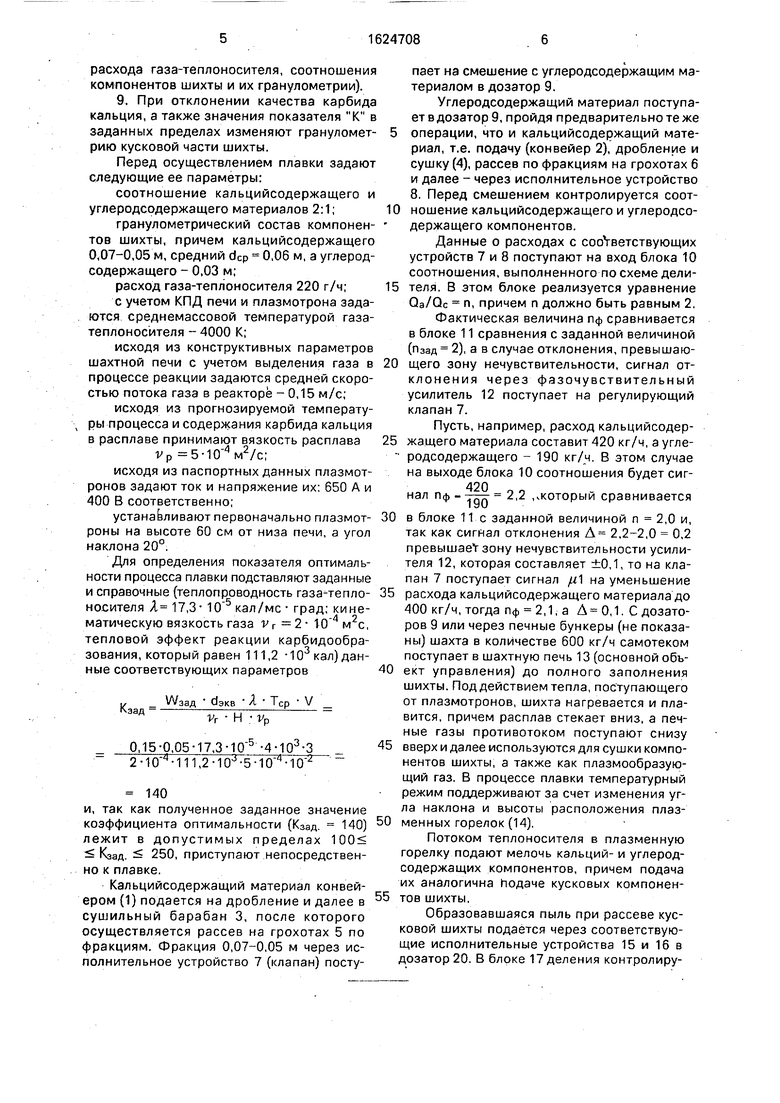

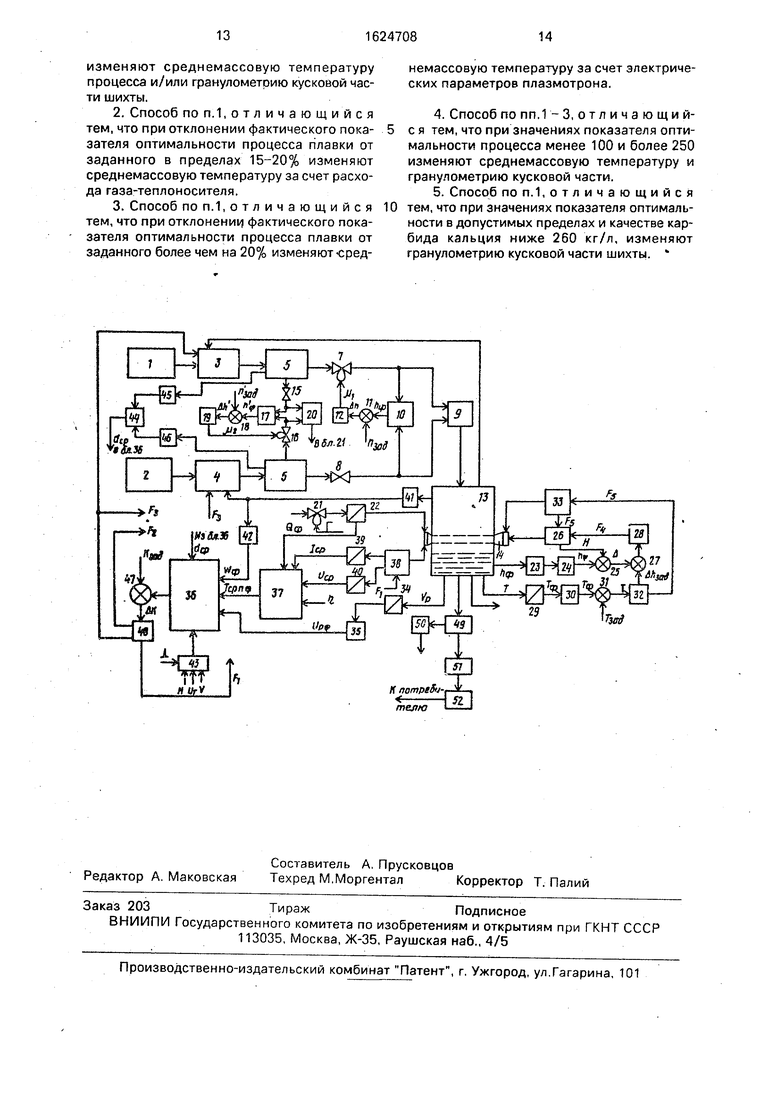

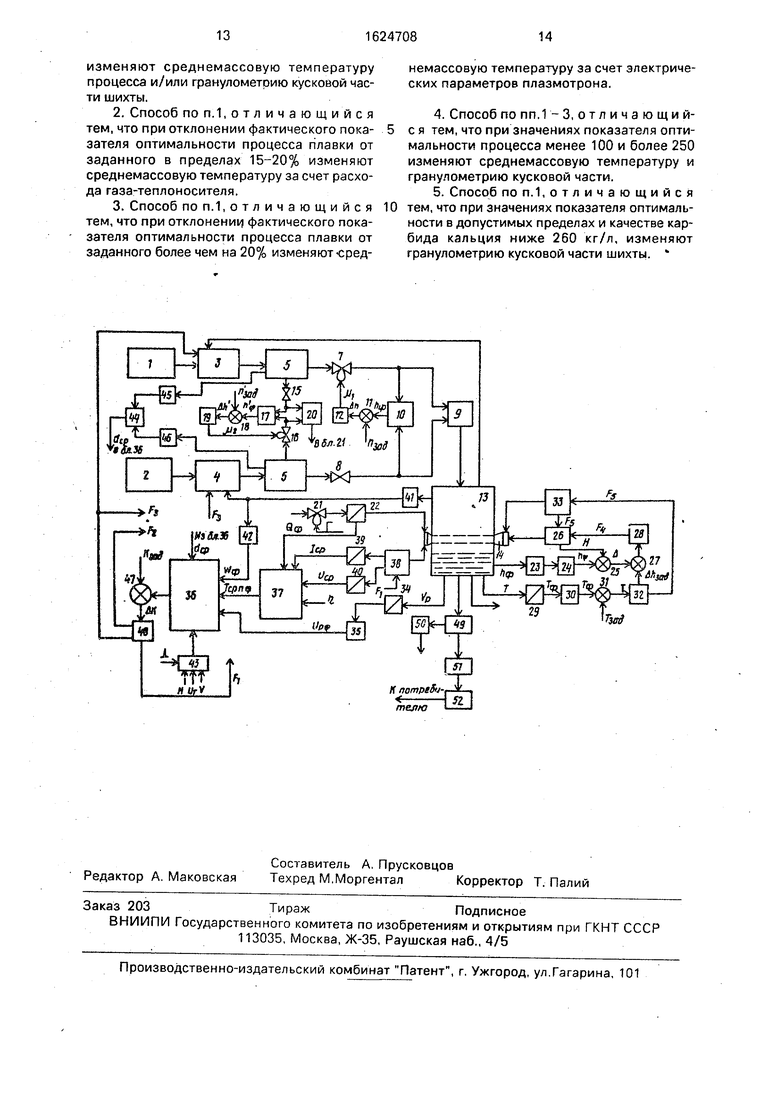

На чертеже представлена принципиальная блок-схема управления, реализующая предлагаемый способ.

Блок-схема состоит из устройств 1 и 2 подачи кальций и углеродсодержащих компонентов шихты, устройств 3 и 4 измельчения и сушки соответствующих компонентов, грохотов 5 и 6, исполнительных механизмов 7 и 8 (шиберов, клапанов и т.п.), выходы которых соединены с дозатором 9, из блока

10 деления, блока 11 сравнения, усилителя 12, шахтной печи 13, снабженной плазменными горелками (плазмотронами) 14, исполнительных механизмов 15 и 16, блока 17 деления,блока 18 сравнения,усилите- оля 19, дозатора 20, выход которого соединен с входом блока 21 подачи газа-теплоносителя, который через преобразователь 22 и сопло плазменных горелок поступает в шахтную печь.

Контроль положения плазменных горелок осуществляется последовательно соединенными датчиком 23 уровня расплава, преобразователем 24, блоком 25 сравнения, блоком 26 перемещения горелок, блоком 27 сравнения и усилителем 28.

Контроль температуры сливаемого карбида кальция осуществляется последовательно соединенными блоками: 29 (датчик температуры), 30 (преобразователь), 31 (блок сравнения фактической и заданной температур), 32 (усилитель) и блоком 33 изменения наклона плазменной горелки, а вязкость расплава - блоком 34, выход которого через преобразователь 35 соединен с входом вычислительного устройства 36, с одним из входов которого соединен выход блока 37 определения среднемассовой температуры. Питание плазмотронов осуществляется трансформатором 38 (блок питания), ток и напряжение которого измеряются и преобразуются датчиками 39 тока и 40 напряжения.

Выходы датчиков 39 и 40 соединены с соответствующими входами блока 37 определения среднемассовой температуры. Третий вход упомянутого блока 37 соединен с выходом преобразователя 22 расхода газа- теплоносителя.

Четвертый вход вычислительного устройства 36 соединен с выходом блока 41 определения скорости печного газа через преобразователь 42, а пятый - с выходом вычислительного блока 43, на вход которого поступают сигналы, пропорциональные постоянным величинам V, A,vr , Н, а вход блока 44 определений среднеэквивалент- ного диаметра шихты соединен с одним из входов блока 36. Контроль кусковой шихты по гранулометрическому составу осуществляют блоки 45 и 46, выходы которых соединены с блоком 44 определения среднеэквивалентного диаметра шихты, соединенного с одним из входов вычислительного блока 36, определяющего величи- .ну показателя оптимальности процесса плавки.

Выход блока 36 соединен с блоком 47 сравнения, второй вход которого соединен

с задатчиком показателя оптимальности процесса плавки, а выход - с блоком 48 пороговых усилителей, соответствующие выходы указанного блока соединены с входом блока 38 питания плазмотрона (сигнал FI), с входом исполнительного механизма 21 подачи теплоносителя (сигнал F2) и входом узла 4 дробления компонентов шихты (сигнал Рз).

Сливаемый карбид кальция охлаждается в барабане 49, после чего блоком 50 определяется литраж, а затем СэС2 проходит стадии дробления (51) и рассева (52). Если качество СаС2 неудовлетворительное, изменяют режим плавки (сигнал Fe).

Сущность предлагаемого способа управления заключается в следующей последовательности операций.

1,Задание режима плавки (выбор газа- теплоносителя, гранулометрии и дозировки компонентов шихты, электрических и технологических параметров п роцесса плавки).

Кзад Л/зад Я Тi

со

V

VT Н V,

р зад

vp зад. Тср.

по формуле (4), подставляя в нее фактические значения.

(Кф) с заданным значением (Кзад).

расхода газа-теплоносителя, соотношения компонентов шихты и их гранулометрии).

Перед осуществлением плавки задают следующие ее параметры:

соотношение кальцийсодержащего и углеродсодержащего материалов 2:1;

гранулометрический состав компонентов шихты, причем кальцийсодержащего 0,07-0,05 м, средний dcp 0,06 м, а углеродсодержащего - 0,03 м;

расход газа-теплоносителя 220 г/ч;

с учетом КПД печи и плазмотрона задаются среднемассовой температурой газа- теплоносителя - 4000 К;

исходя из конструктивных параметров шахтной печи с учетом выделения газа в процессе реакции задаются средней скоростью потока газа в реакторе - 0,15 м/с;

исходя из прогнозируемой температу- ры процесса и содержания карбида кальция в расплаве принимают вязкость расплава vp 5-10 4м2/с;

исходя из паспортных данных плазмотронов задают ток и напряжение их: 650 А и 400 В соответственно;

устанавливают первоначально плазмотроны на высоте 60 см от низа печи, а угол наклона 20°.

Для определения показателя оптимальности процесса плавки подставляют заданные и справочные (теплопроводность газа-теплоносителя Я 17,3- кал/мс град; кинематическую вязкость газа vr - 2 10 м с, тепловой эффект реакции карбидообра- зования, который равен 111,2 -103кал)дан- ные соответствующих параметров

W

зад

dsKB Я Т,

ср

V

vr Н vp

0,15-0,05-17,3-10 5-4-103-3 ,2-10°-5-10 4-10 2

140

и, так как полученное заданное значение коэффициента оптимальности (К3ад 140) лежит в допустимых пределах 100 Кзад 250, приступают непосредственно к плавке.

Кальцийсодержащий материал конвейером (1)подается на дробление и далее в сушильный барабан 3, после которого осуществляется рассев на грохотах 5 по фракциям. Фракция 0,07-0,05 м через исполнительное устройство 7 (клапан) поступает на смешение с углеродсодержащим материалом в дозатор 9.

Углеродсодержащий материал поступает в дозатор 9, пройдя предварительно те же 5 операции, что и кальцийсодержащий материал, т.е. подачу (конвейер 2), дробление и сушку (4), рассев по фракциям на грохотах 6 и далее - через исполнительное устройство 8. Перед смешением контролируется соот- 10 ношение кальцийсодержащего и углеродсодержащего компонентов.

Данные о расходах с соответствующих устройств 7 и 8 поступают на вход блока 10 соотношения, выполненного по схеме дели- 15 теля. В этом блоке реализуется уравнение Qa/Qc п, причем п должно быть равным 2. Фактическая величина пф сравнивается в блоке 11 сравнения с заданной величиной (пзад 2), а в случае отклонения, превышаю- 0 щего зону нечувствительности, сигнал отклонения через фазочувствительный усилитель 12 поступает на регулирующий клапан 7.

Пусть, например, расход кальцийсодер5 жащего материала составит 420 кг/ч, а угле родсодержащего - 190 кг/ч. В этом случае

на выходе блока 10 соотношения будет сиг420нал Ф-тнтг 2,2 ,,который сравнивается

0 в блоке 11с заданной величиной п 2,0 и, так как сигнал отклонения А 2,2-2,0 0,2 превышает зону нечувствительности усилителя 12, которая составляет ±0,1, то на клапан 7 поступает сигнал //1 на уменьшение

5 расхода кальцийсодержащего материала до 400 кг/ч, тогда Пф 2,1, а Д 0,1. С дозаторов 9 или через печные бункеры (не показаны) шахта в количестве 600 кг/ч самотеком поступает в шахтную печь 13 (основной обь0 ект управления) до полного заполнения шихты. Под действием тепла, поступающего от плазмотронов, шихта нагревается и плавится, причем расплав стекает вниз, а печные газы противотоком поступают снизу

5 вверх и далее используются для сушки компонентов шихты, а также как плазмообразую- щий газ. В процессе плавки температурный режим поддерживают за счет изменения угла наклона и высоты расположения плаз0 менных горелок (14).

Потоком теплоносителя в плазменную горелку подают мелочь кальций- и углерод- содержащих компонентов, причем подача их аналогична Иодаче кусковых компонен5 тов шихты.

Образовавшаяся пыль при рассеве кусковой шихты подается через соответствующие исполнительные устройства 15 и 16 в дозатор 20. В блоке 17 деления контролируют соотношение компонентов, которое должно быть равно 1,0. Фактическое соотношение сравнивается в блоке 18с заданным и в случае отклонения, превышающего чувствительность фазочувствительного усилителя 19, на вход исполнительного устройства 16 поступает сигнал JAI на изменение расхода углеродсодержащей или кальций содержащей мелочи. Смешанная мелочь через дозатор 20 подается в струю газа-теплоносителя, поступающего через регулируемый клапан 21 и преобразователь (расходомер) 22 в сопло газовой горелки 14. В начале плавки плазменные горелки устанавливают на высоту 60 см от пода печи, затем по мере накопления расплава контролируют расстояние между уровнем расплава и положением горелки. Осуществляется этот контроль следующим образом.

Сигнал, пропорциональный уровню расплава, от датчика 23 уровня через преобразователь 24 поступает на первый вход сравнивающего устройства 25 (блок вычитания), на второй вход которого поступает сигнал (НФ) от блока 26 перемещения плазменной горелки (количество блоков может соответствовать числу горелок или перемещение осуществляться централизованно от одного блока), т.е. в блоке 25 реализуется уравнение: Д Нф - hp (1), где Нф - высота расположения плазменной горелки от низа печи; Нф 60 см; Нф 0,6 м; hp - высота расплава, м. Пусть, например, hp 0,3 м. Следовательно, А 0,6-0,3 - 0,3 м.

Допустимый диапазон расположения горелок над расплавом, т.е. диапазон 0,1- 0,4 высоты расплава, выбран из следующих соображений.

Выпуск производят при достижении высоты расплава 0,5 м, но сливают его не полностью, оставляя 0,2 м. Коэффициент 0,1 относится к максимальной высоте расплава, а 0,4 - к минимальной после слива, в процессе плавки К 0,2-0,3.

Полученная величина Д сравнивается в блоке 27 сравнения с заданной величиной (пусть 0,3 hp), при этом на выходе блока 27 появляется сигнал ДН, пропорциональный Д Н Д-0,ЗГ1Р 0,3-0,3-0,3 0,21 м, т.е. необходимо переместить горелки вниз на 21 см. Этот сигнал через усилитель 28 поступает в блок 26 перемещения горелок, и в дальнейшем расстояние между зеркалом расплава и горелкой будет поддерживаться 8-12 см. В момент слива расплава датчиком 29 измеряется температура расплава, и сигнал, пропорциональный полученному значению, например Т 2180°С, через преобразователь 30 поступает на первый вход блока 31 сравнения, на втором входе которого имеется сигнал, пропорциональный заданной температуре (допустимый диапазон 2150-2200°С). Так как

фактическая температура находится в допустимых пределах, то на выходе усилителя 32 нет сигнала FS на изменение угла наклона горелок. В случае, если температура будет больше заданной на 50°С, то на

выходе усилителя 32 появится сигнал FS, который поступит на вход блока 33 изменения угла наклона горелки, и угол наклона станет 15°. Учитывая, что угол наклона горелки можно менять только в диапазоне 1020°, то при невозможности изменения его сигнал FS от блока 33 поступает на блок 26 перемещения горелки, и отработка отклонения температурного режима от заданного будет осуществляться через этот контур.

Одновременно с измерением температуры расплава датчиком 34 вязкости одним из известных способов измеряется фактиче- ская вязкость. Через преобразователь 35 этот сигнал поступает в вычислительный блок 36,

в котором реализуется уравнение

5

0

К

W d -А Т

ср

V

Vr Н VP

которое с учетом постоянных величин V, А , 0 Н, vr принимает вид

Wcp dcp ТСр

где Ki

К Ki А-У

V0

vr Н

Пусть кинематическая вязкость расплава равна 5, м2/.с. Фактическое значение показателя оптимальности определяется периодически в блоке 36 следующим образом.

Вначале определяется фактическая сред- немассовая температура по фактическим электрическим параметрам по формуле

тТф Уф

Тср.ф. Y J , 5°Ф П СР

где 1ф, Уф - ток и напряжение плазмотронов

А и В соответственно;

Оф - расход газа-теплоносителя, г/ч;

rj- электрический КПД плазмотрона;

Ср - теплоемкость газа-теплоносителя, дм/кг-град.

Это уравнение реализуется в вычислительном блоке 37, на соответствующие входы которого от блока 38 питания поступает сигнал о фактическом токе плазмотрона че- рез датчик 39 тока,а через датчик 40 напряже- ния -сигнал о фактическом напряжении.Пусть эти величины,измеренные датчиками тока и напряжения, равны соответственно 660А и 450В, а КПД плазмотрона 0,85.

Сигнал, пропорциональный расходу газа-теплоносителя, поступает на блок 37 от расходомера 22 (равен 225 г/ч).

На выходе вычислительного устройства 37 появится сигнал, пропорциональный

Тср.ф 660 405

225 0,3 0,85

4659°С,

который поступает на вход вычислительного блока 36 для определения Кф. На входы этого блока от датчика 41 скорости потока газов через преобразователь 42 поступает сигнал, пропорциональный фактической скорости печного газа, пусть W 0,13 м/с, а также сигнал от вычислительного устройства 43, в котором реализуется уравнение

A-V

17,3-10

г5

V

Н ,2-10+3-10 2

0,0023 2,3 10

-з

Сигнал, пропорциональный полученному Ki 2,3 , вводится в блок 36.

Сигнал, пропорциональный средневзвешенному диаметру шихты, поступает на вход блока 36 от блока 44 определения его, в котором реализуется уравнение

С1срф

2-Dcp-Q+dc ,

,,03

0,07 +0,05 +0,03

0,05 м .

Сигналы, пропорциональные гранулометрии кальцийсодержащего материала, поступают на вход блока 44 от датчика 45, а о гранулометрии углеродсодержащего материала - от датчика 46.

После определения фактического показателя процесса оптимальности, т.е. вычисления уравнения

v v Мф ТСр ф dcp ф

VD

2,3 -10

,-з 0.15-4659-0,05

v-4

146,1 ,

5,5-10

полученное значение в блоке 47 сравнения сравнивается с заданным значением К 140. В результате на выходе блока сравнения появится сигнал, пропорциональный 6,1, который поступает в блок 48 пороговых усилителей.

Блок 48 представляет собой ряд фазо- чувствительных усилителей с различной зоной срабатывания, причем наибольшая чувствительность соответствует К ±25, далее К ± 50 и т.д. В зависимости от того, какой усилитель сработал на выходе блока

48, появляются сигналы на регулирующее воздействие FI - Рз. В рассматриваемом примере 6,1 25,0, поэтому на выходе блока 48 сигналы FI - Рз отсутствуют. 5Процесс плавки протекает без изменений до следующего контроля величины К. Сливаемый карбид охлаждается в барабане 49, при этом в блоке 50 определяются качество карбида кальция (литраж).

10 В рассматриваемом примере он равен 287 кг/л, а удельный расход электроэнергии 4,6 МВт/т.

Для оперативности литраж карбида кальция можно определять по эмпирическим фор15 мулам, связывающим качество карбида кальция (литраж) с температурой сливаемого карбида кальция и имеющим вид

Q (KlT + const)K , где К1 и Км - коэффициенты, зависящие от

0 температуры и мощности печи; const - постоянная величина. В рассматриваемом примере для диапазона температур 1950 - 2200°С уравнение численно выражается формулой

5Q (0,3131-344,1)0,95

После охлаждения карбид кальция размельчают в дробилках 51, рассеивают по фракциям (устройство 52) и в зависимости от дальнейшего употребления поставляют

0 потребителям.

Пусть, например, через некоторое время, несмотря на сохранение параметров плавки, величина вязкости расплава увеличилась и составила 10,5-10 м /с, литраж

5 карбида кальция составил 240 кг/л, а удельный расход электроэнергии - 4,8 МВт/т (в пересчете на Гостовский карбид кальция 5,36 МВт/т).

Ухудшение качества карбида кальция

0 могло произойти вследствие ухудшения шихты, например, изменения физико-химического состава компонентов шихты, условий термообработки ее, снижения температуры плавки, в результате чего и происходит сни5 жение температуры сливаемого карбида и ухудшается его качество. Необходимо проконтролировать высоту расположения и угол наклона плазменных горелок, а затем определить величину К.

0 Фактический коэффициент оптимальности процесса плавки составляет

0,15-0,05-17,3-10 5-4659-3

.

52-10 4-111,,

При этом отклонение его от заданного составит

К 78- 140 -62.

В этом случае на выходе блока 48 появится сигнал FI на изменение среднемассо- вой температуры, так как сработает вторая цепочка усилителей, чувствительность которых К ± 50, а поскольку качество карбида меньше допустимого (280 кг/л), то на выходе блока 50 контроля качества появится сигнал F на изменение гранулометрии.

Пусть уставки изменят следующим образом: среднеэквивалентный диаметр кусковой части шихты увеличат до 0,065 м, напряжение на плазмотроне - до 410В, а ток 700А.

Через некоторое время (после окончания переходного процесса, вызванного отработкой возмущения) измеряют кинематическую вязкость, которая равна Qp 6,5-10 4м2/с.

Определяют фактическую среднемассо- вую температуру

Тф

700-410

ф

220-0,3-0,90 0,15-0,065-17,

4898°С 48983

2-10 4-111,2 171,5,

л-з

,

,-4.

-4-2

при этом литраж карбида кальция составляет 270 кг/л, а удельный расход электроэнергии 4,7 МВт/т.

Сравнив полученное значение К 171,5 в блоке 47 с заданным, на выходе блока получим сигнал, пропорциональный Л К 171,5-140 31,5, т.е. в блоке усилителей блока 48 срабатывает первый усилитель, чувствительность которого больше К ± 25, и выдает сигнал Fa на изменение расхода газа-теплоносителя. Увеличив расход газа- теплоносителя с 220 до 240 нм3/ч, соответст- венно уменьшим фактическое значение среднемассовой температуры с 4898 до 4429 К, а величину комплексного показателя оптимальности плавки - с 171,5 до 154.

В общем случае величина К будет зависеть от качества компонентов шихты, соотношения их, свойств газа-теплоносителя и электрических параметров плазмотрона.

Литраж карбида кальция при этих параметрах 295 кг/л, а удельный расход электроэнергии 4,60 МВт/т.

Преимуществом предлагаемого способа управления по сравнению с известными является улучшение качества управления за счет взаимосвязанного регулирования температурного и электрического режимов плавки, определения показателя оптимальности процесса плавки, что позволяет увеличить количество регулирующих воздействий.

Способ позволяет получать качественный карбид кальция из некондиционной

шихты и специальные карбиды кальция (порошкообразный и т.п.), используемые в качестве реагентов.

Экономический эффект от использования изобретения составит не менее 250 т.р.

Формула изобретения 1. Способ управления процессом получения карбида кальция в шахтной печи с плазменными горелками, включающий дозировку кусковых и пылевидных извести и углеродсодержащих компонентов шихты, регулирование температурного режима плавки путем изменения наклона плазменных горелок или расхода газа-теплоносителя, контроль показателя оптимальности процесса плавки, заключающийся в сравнении его с заданным значением, отличающийся тем, что, с целью улучшения технико-экономических показателей за счет снижения удельного расхода электроэнергии и интенсификации процесса плавки, дополнительно контролируют положение горелок над расплавом, поддерживают его в пределах 0,1-0,4 высоты расплава путем их перемещения в процессе плавки, измеряют кинематическую вязкость расплава, определяют фактическую среднемассовую температуру газа-теплоносителя, вычисляют фактическую величину показателя оптимальности процесса плавки, по формуле

где

Ki

. УЧр dcp Тер

Vp

- A-V vr Н

К - показатель оптимальности процесса плавки;

WCp - средняя скорость потока газа в шахтной печи, м/с;

dcp - средний эквивалентный диаметр кусковой шихты, м;

ТСр - среднемассовая температура газа теплоносителя, К;

vp- кинематическая вязкость расплава, м2/с;

А- теплопроводность газа-носителя;

М - объем реактора (шахты), м3; vr - кинематическая вязкость газа, м /с;

Н - тепловой эффект реакции карбидо- образования,ккал,

сравнивают его с заданным значением и в зависимости от величины рассогласования

изменяют среднемассовую температуру процесса и/или гранулометоию кусковой части шихты.

Н9

teS-Eh

л

#

вф V Г

0

немассовую температуру за счет электрических параметров плазмотрона.

.

телю

| Патент США Ms 3404078, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ №3225669, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-30—Публикация

1988-06-21—Подача