Изобретение относится к обработке металлов давлением, в частности к способам правки валов.

Цель изобретения - повьшение качества правки путем уменьшения внутренних напряжений.

На чертеже показана схема реализации предлагаемого способа виброобработки длинных валов.

При установке дебалансного вибровозбудителя 1 через промежуточный рычаг 2 создают плечо h между осью 3 вращения дебаланса 4 и осью вала 5.

Создаваемая вибровозбудителем возмущающая сила F, вызывающая изгиб- ную составляющута колебаний вала, определяется по выражению

F q-l «

Ц. - - f

где.я - масса дебаланса, 1 - эксцентриситет, о - частота вращения дебаланса. Так как возбуждаемые виброколебания подают на вал через плечо h между осью и Центром приложения возмущающей силы, то кроме изгибных колебаний на вал действует скручивающий момент, пропорциональньш произведению возмущающей силы на плечо h: М F«h,a изменение возмущающей силы F во времени по синусоидальному закону

F FMC,.C . где F.. - максимальное значение возМ О КС

мущающей силы,

вызьшает изменение по такому же закону и скручивающего момента М с круговой частотой

М „„ csincjt,

где М д - максимальное значение скручивающего момента.

Таким образом, передача виброколебаний на вал через плечо вызьтает возбуждение крутильных колебаний вала одновременно с наложением изгибны колебаний и приводит к улучшению про текания микропластического деформирования и дислокационной перестройки По сечению вала.

Для усиления эффекта возбуждения крутильных колебаний дополнительно по длине вала создают статические моменты масс MCT.

Мст

4i

Усиление эффекта возбуждения крутильных колебаний при создании статических моментов масс достигается при наложении вибраций на обрабатьтаемый вал и возбуждении при этом колеба

0

0

тельных движении статических моментов масс, вызывая тем самым закручивание элементов вала.

Статические моменты масс создают, располагая справа и слева от оси вала рычажно-маятниковые механизмы 6, конструктивно представляющие собой жестко закрепленный перпендикулярно оси вала маятниковый рычаг 7 с плечом h; и установленной на нем сосредоточенной массой q;, где i - порядковый номер рычажно-маятникового механизма. Расположение рычажно-маятни- ковых.механизмов в зонах возбуждения максимумов амплитуд скручивания вызывает наибольшую их раскачку и скручивание участка вала на максимальный при этом угол. Для уменьшения количества устанавливаемых рычажно-маят- никовых механизмов их необходимо устанавливать на максимумах амплитуд, определяемых по первым резонансным частотам, так как на частотах, кратных первым резонансным частотам, так- 5 же будет осуществляться эффект усиления крутильных колебаний.

Максимума динамических напряжений добиваются оптимальной настройкой рычажно-маятниковых механизмов,, для . чего в процессе наложения вибраций регулируют длину плеч рычагов и величину сосредоточенных масс, устанавливая резонанс крутильных колебаний на резонансной частоте изгибных колебаний.

Максимум динамических напряжений при определенной накладываемой возбуждаемой силе необходим для повышения скорости степени протекания упру- гопластического деформирования элементов вала и перестройки дислокационной структуры, что приводит к noBbmie- нию качества стабилизации геометрических размеров валов.

Исследования показывают, что повышению равномерности распределения уп- ругопластических деформаций от изгибных колебаний способствует и вращение вала в процессе виброобработки.

5

0

0

5

Нарушая равенство М. + М 0

пСТ ,СТ

левосторонних М и правосторонних статических моментов масс, изменяется внутренний баланс колебательной системы, в результате чего возникает крутящий момент, вызывающий вращение вала, что приводит к повышению равномерности снижения остаточных напряжений.

.3

Скорость вращения вала определяется величиной рассогласования левосторонних и правосторонних статических моментов масс и пропорциональна величине этого рассогласования.

Обработанные согласно предлагаемому способу валы имеют низкий уровень остаточных напряжений и стабильность геометрических размеров в процессе операций механической обработки.

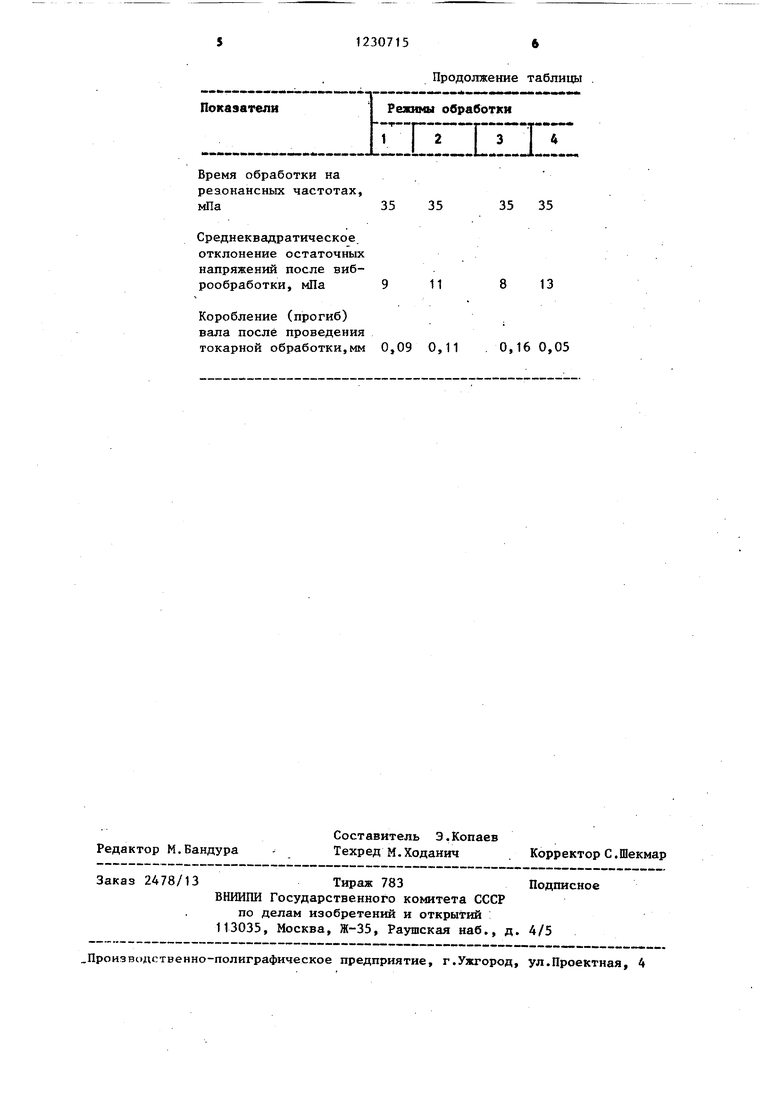

Пример. Проводили виброобработку валов из стали СТ 35 массой 1340 кг по предлагаемому способу с

Величина средних нормальных внутренних напряжений в валах до виброобработки,мЛа

Величина средних тангенциальных внутренних напряжений в валах до виброобработки, мПа

Уровень внутренних нормальных напряжений в валах после виброобработки, мПа

Уровень внутренних касательных напряжений в валах после виброобработки, мПа

Резонансные частоты обработки, Гц

Возмущающее усилие вибровозбудителя на частоте 100 Гц, Н

Шксимальные динамические предельные растягивающие напряжения вала на верхней резонансной частоте, мПа

Максимальные динамические скручивающие напряжения вала на верхней резонансной частоте, мПа

целью снижения уровня остаточных напряжений и стабилизации размерной и геометрической точности.

Были обработаны полые валы длиной 9655 мм, диаметром отверстия 55 мм и наружным диаметром 160 мм, имеющие на одном конце фланец диаметром 410 мм.

10 Полученные при проведении исследований данные приведены в таблице.

Предлагаемый способ способствует повышению качества правки.

205

128 179

207

153 205

47

49

63 55

29

9,22 43

37 33

10,23 11,23 48 49

15000 15000 15000 15000

73 79

78 75

68

67

64 60

Показатели

35 35 35 35

9 11 8 13

0,09 0,11 .0,16 0,05

12307156

Продолжение таблицы

Режимы обработки

.Lll.l.I±

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИБРООБРАБОТКИ МАЛОЖЕСТКИХ ДЕТАЛЕЙ | 2008 |

|

RU2416475C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254192C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Устройство для виброобработки горного массива и способ его настройки | 1990 |

|

SU1705564A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАСТРОЙКИ РЕЗОНАНСНЫХ РЕЖИМОВ КОЛЕБАНИЙ ВИБРАЦИОННОЙ МАШИНЫ С ПРИВОДОМ ОТ АСИНХРОННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2572657C1 |

| Вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций | 1982 |

|

SU1076465A1 |

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| ВИБРОВОЗБУДИТЕЛЬ | 2001 |

|

RU2200635C2 |

| СПОСОБ УПРАВЛЕНИЯ АМПЛИТУДОЙ ПРИ АВТОМАТИЧЕСКОЙ НАСТРОЙКЕ НА РЕЗОНАНСНЫЙ РЕЖИМ КОЛЕБАНИЙ ВИБРАЦИОННОЙ МАШИНЫ С ПРИВОДОМ ОТ АСИНХРОННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2653961C1 |

| Способ снятия внутренних напряжений в металлических деталях | 1975 |

|

SU559970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-15—Публикация

1985-02-01—Подача