Изобретение относится к технологии минеральных удобрений, а именно к получению активированного фосфорита, являющегося эффективным фосфорным удобрением длительного действия.

Цепь изобретения - повьшение колиг- чества водорастворимой и усвояемой форм в продукте.

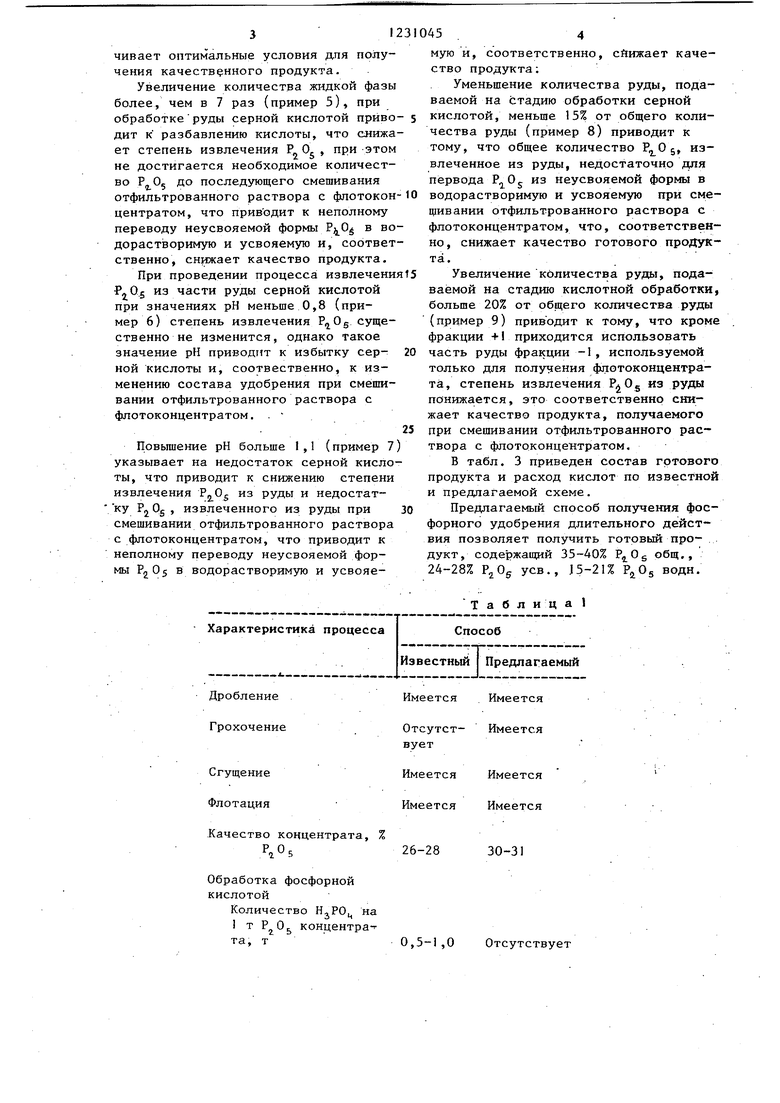

В табл. 1 приведен сопоставитель- нь1й йнализ предлагаемого и известного способов.

Пример Y, 1000 кг руды месторождения Маарду, содержащей 10% Р. 0, классифицируют по крупности +1 и -1 мм. Руду +1 мм после размола с влажностью 16% в количестве 143 кг (15%) (в пересчете на сухой продукт), содержащую 23% исправляют в реактор, куда подают 86 кг 93%-ной серной кислоты, 414 кг оборотного раствора, /:одержащего 17% Р,0 g и 215 кг воды после промывки твердой фазы. Процесс протекает при , до рН 0,8 в течение 20 мин. Затем суспензию направляют на фильт- ращпо. После разделения твердую фазу (215 кг) промывают водой и в количестве 254 кг направляют в отвал. Степень .извлечения PjOg из руды 97%. Раствор, содержащий 17% , в количестве 605,8 кг разделяют на два потока. 414 кг оборотного раствора (68%) направляют в реактор, 192 кг (32%) раствора смешивают со 190 кг фпотокон- . центрата влажностью 16%, полученного из руды фракции -1 мм, и смесь направляют на грануляцию. Готовый продукт в количестве 249 кг имеет следующий состав:. 35% P,OS общ. ,24% Р Oj уса., 15% , водн.

И р и м е р 2. 1000 кг руды месторождения Маарду, содержащей 10% , классифицируют по крупности +1 и -1 мм. Руду +1 мм после размола с влажностью 16% в количестве 158,7 кг (17.,5%) (в пересчете на .сухой продукт), содержащую 23% , направляют в реактор, куда подают 98 кг 93%-ной серной кислоты, 683,7 кг оборотного раствора, содержащего 18% , и 170,5 КГ промывной воды. Процесс обработки протекает при , до рН 0,95 в течение 25 мин. Затем суспензию направляют на фильтрацию. После разделения 316,6 кг твердой фазы направляют в отвал. Раствор в количестве 885,5 кг, содержащий 18% , разделяют на два посостав: 36,5%

Ра 0s

водн,

тока. 201,8 кг раствора (23%) смешивают со 174 кг (в пересчете на сухой продукт) флотоконцентрата, полученного из руды фракции -1 мм. Смесь направляют на грануляцию. 683,7 кг отфильтрованного раствора направляют в реактор в качестве оборотного. Степень извлечения из руды составляет 96%. Готовый продукт в количестве 238 кг имеет

общ.; 25% уев.; 20%

П р и м е р 3. 1000 кг руды месторождения Маарду, содержащей 10% , классифицируют по крупности

+1 и -1 мм. Руду +1 мм после размола с влажностью 16% в количестве 190 кг (20%) (в пересчете на сухой про- :; дукт), содержащую 23% , направляют в реактор, куда подают 116,9 кг

93%-ной серной кислоты, 1036,45 кг оборотного раствора, 176,65 кг воды. Процесс протекает при 60 С, до рН 1,1 в течение 30 мин. Затем суспензию направляют на фильтрацию.

После разделения твердую фазу промывают водой в количестве 177 кг и с влажностью 30% в количестве 377,3 кг. направляют в отвал. Степень извлечения фосфора из руды составляет 95%.

Раствор, содержащий 19% , в количестве 1247,85 кг разделяют на два потока. 1026,45 кг отфильтрованного раствора направляют в реактор в качестве оборотного (83%), 211,4 кг (17%) отфильтрованного раствора поступает на смешивание с флотоконцент- ратом, полученным из руды -1 мм флотацией с помощью катионоактивных реагентов. Количество флотоконцентра- та (в пересчете на сухой продукт) 150 кг. Концентрация 29%, влажность 16%. Затем смесь направляют на грануляцию. Готовый продукт в количестве 217,3 кг содержит 40% .общ., 28% уев., 21% водн.

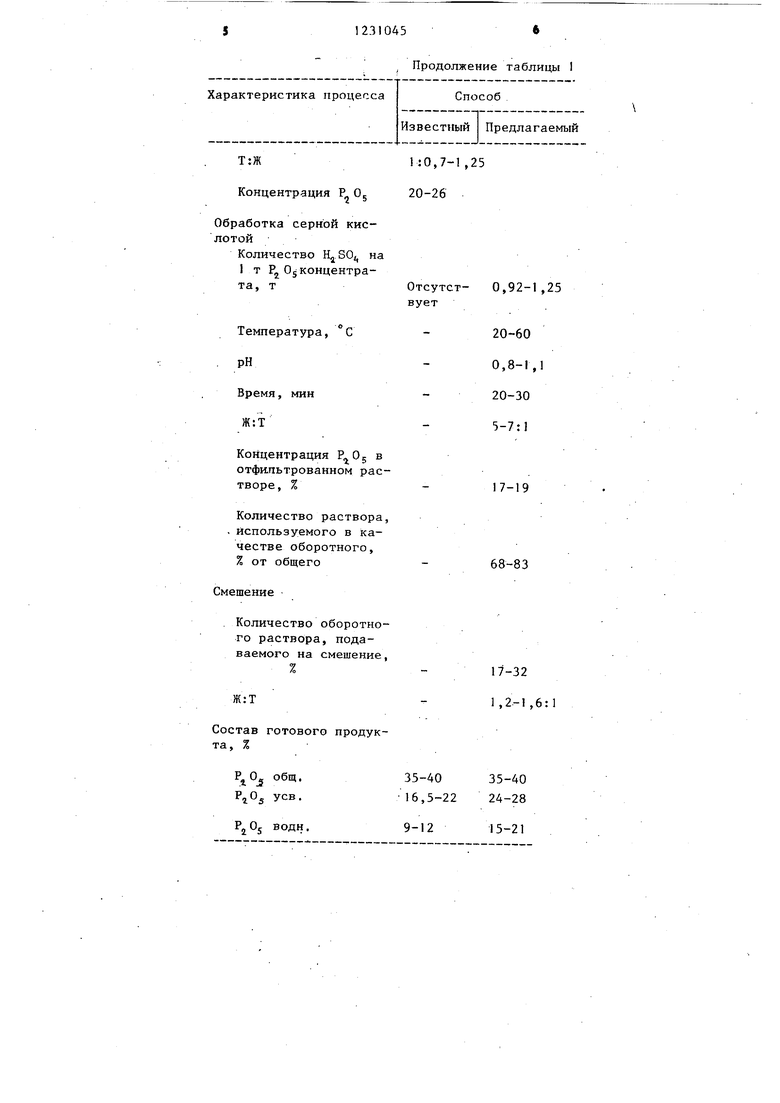

В табл. 2 представлены параметры ведения процесса в заявляемых пределах

(1-3)

,. а также при значениях.

выходящих за эти пределы (4-9),

При проведении процесса извлечения из руды серной кислотой при разбавлении меньше, чем в 5 раз (пример 4), увеличивается концентрация в растворе, что приводит к дополнительным потерям P.Oj с гипсом и нерастворимым остатком. Такое общее количество в растворе не обеспечивает оптимальные условия д.пя получения качественного продукта.

Увеличение количества жидкой фазы более, чем в 7 раз (пример 5), при обработке руды серной кислотой прйво- j дит к разбавлению кислоты, что снижает степень извлечения Р«65 при этом не достигается необходимое количест- до последующего смешивания

во ,

мую и, соответственно, сйижает качество продукта;

Уменьшение количества руды, подаваемой на стадию обработки серной кислотой, меньше 15% от общего количества руды (пример 8) приводит к тому, что общее количество с,, извлеченное из руды, недостаточно для из неусвояемой формы в

первода P,

отфильтрованного раствора с фпотокон-10 водорастворимую и усвояемую при смецентратом, что приводит к неполному переводу неусвояемой формы в водорастворимую и усвояемую и, соответственно, снижает качество продукта.

При проведении процесса извлечения .g из части руды серной кислотой при значениях рН меньше 0,8 (пример 6) степень извлечения существенно не изменится, однако такое значение рН приводит к избытку сер- ной кислоты и, соотвественно, к изменению состава удобрения при смешивании отфильтрованного раствора с флотоконцентратом. .

Повьшгение рН больше 1,1 (пример 7) указывает на недостаток серной кислоты, что приводит к снижению степени

из руды и недостат- извлеченного из руды при смешивании отфильтрованного раствора с флстоконцентратом, что приводит к неполному переводу неусвояемой формы в водорастворимую и усвояеизвлечения PS ОБ

Дробление

Грохочение

Сгущение

Флотация

Качество концентрата, %

ЛОв

Обработка фосфорной

кислотой

Количество на 1 т концентра-г та, т

мую и, соответственно, сйижает качество продукта;

Уменьшение количества руды, подаваемой на стадию обработки серной кислотой, меньше 15% от общего количества руды (пример 8) приводит к тому, что общее количество с,, извлеченное из руды, недостаточно для из неусвояемой формы в

первода P,

щивании отфильтрованного раствора с флотоконцентратом, что, соответственно , снижает качество готового пройук- та.

Увеличение количества руды, подаваемой на стадию кислотной обработки, больше 20% от общего количества руды (пример 9) приводит к тому, что кроме фракции +1 приходится использовать часть руды фракции -1, используемой только для получения флотоконцентра- та, степень извлечения из руды понижается, это соответственно снижает качество продукта, получаемого при смешивании отфильтрованного раствора с флотоконцентратом.

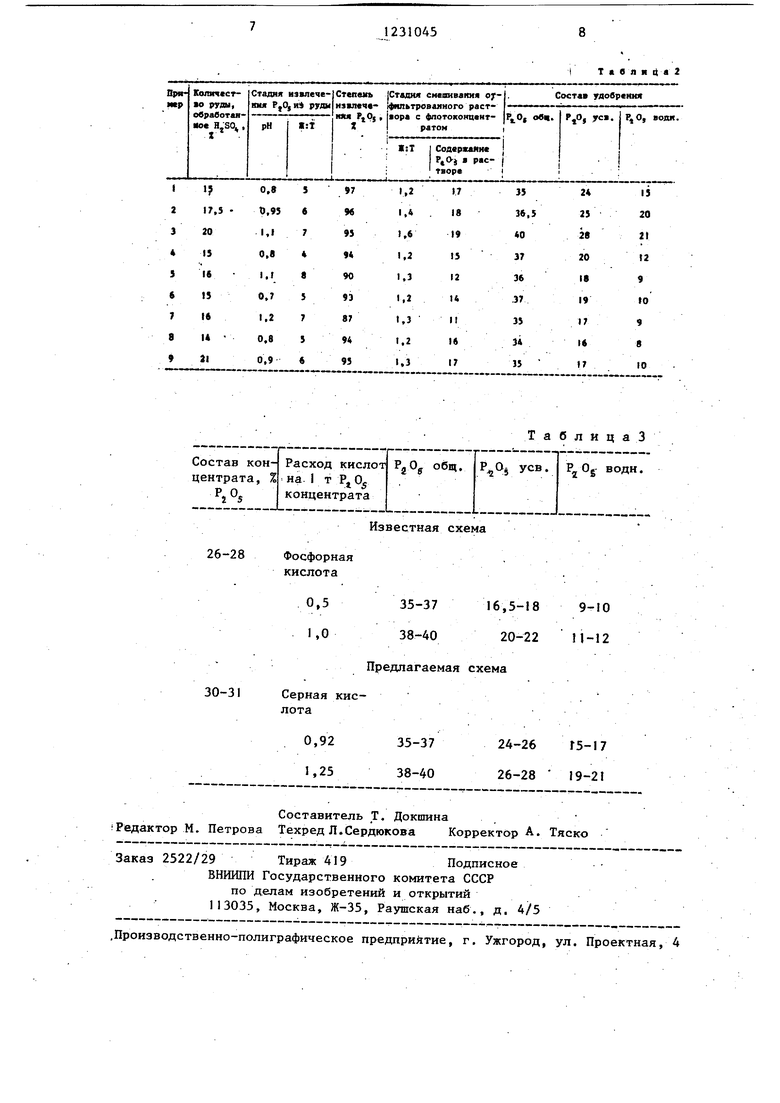

В табл. 3 приведен состав готового продукта и расход кислот по известной и предлагаемой схеме.

Предлагаемый способ получения фосфорного удобрения длительного действия позволяет получить готовый про- дукт, содержащий 35-40% общ., уев,

24-28% PjOg

J5-21% Р,05 водн.

Т а б л и ц а 1

Имеется Имеется

Отсутствует

Имеется

Имеется Имеется

Имеется Имеется

26-28

30-31

0,5-1,0 Отсутствует

Т:Ж

Концентрация Р 0

Обработка серной кислотой

Количество H,jSOj, на 1 т PJ 65 концентрата, т

Температура, с

.рн

Время, мин Ж: Т

Концентрация Р,05 в отфипьтрованном растворе, %

Количество раствора . используемого в качестве оборотного, % от общего

Смешение

. Количество оборотного раствора, подаваемого на смешение %

Ж: Т

Состав готового продукта, %

общ. PjO уев.

PjOj води.

Продолжение таблицы 1

1:0,7-1,25 20-26

0,92-1,25

20-60 0,8-1,1 20-30 5-7:1

17-19

68-83

17-32 1,2-1,6:1

35-40 24-28

15-21

Известная схема

Фосфорная.

кислота

0,5 35-37 16,5-18 1,0 38-40 20-22 Предлагаемая схема

Заказ 2522/29 Тираж 419Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

т б я я ц 2

Т а б Л И Ц а 3

9-10 11-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения удобрения длительного действия | 1987 |

|

SU1414838A1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1116030A1 |

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1130556A1 |

| Способ получения сложного удобрения из бедных фосфоритов | 1983 |

|

SU1119998A1 |

| Способ получения сложных удобрений | 1979 |

|

SU765248A1 |

| Способ получения фосфорного удобрения длительного действия | 1989 |

|

SU1669907A1 |

| Способ получения фосфорного удобрения | 1985 |

|

SU1399300A1 |

| Способ получения фосфорного удобрения длительного действия | 1980 |

|

SU893976A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| Способ получения фосфорногоудОбРЕНия длиТЕльНОгО дЕйСТВия | 1979 |

|

SU798082A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-05-15—Публикация

1984-04-23—Подача