Изобретение относится к техноло- гии минеральных удобрений, в част- ности к получению фосфорных удобрений, содержащий три формы фосфатов кальция (моно-, ди- и трикальций- фосфаты), являющихся водо-, лимонно- и труднорастворимыми соединениями«

Цель изобретения « увеличение содержания усвояемого P%0g в удобре«- нии и уменьшение расхода фосфорной кислотьи

Пример 1. 100 кг фосфатного сырья с содержанием 5 7% разма - лывают в молотковых дробилках, затем в шаровых мельницах. Размолотый материал подвергают анионной флотации

с применением анионоактивного флото«- реагента (таллового масла) и кероси«- на в качестве Флотореагентов0 После этого флотоконцентрат в виде суспен - зии направляют в гидроциклон, где суспензия сгущается до содержания твердой фазы 65%„ Количество концентрата в пересчете на сухой продукт 25 кг при содержании Ра05 27%. Сгущенная суспензия в количестве 41,6 кг направляется в реактор для обработки серной кислотой0 Обработка ведется при 60°С, Т:Ж 1:3 при рН 1,0 Количество серной кислоты 6 кг, концентрация подаваемой серной кислоты 93%. Затем суспензия

О О

ю о о VI

поступает на фильтрацию После фильт рации кек подают на катионную флота - цию, фильтрат в количестве 42,4 кг, содержащий 8% подается на стадию

кристаллизации дикальцийфосфата, туда же подается 80% концентрата катионной флотации (26,1 кг)0 таллизация дикальцийфосфата прово - дится при следующих условиях: время 30 мин, температура 30°С, отношение Т:Ж 3:1, рН Зо Полученный дукт фильтруют, 30,4 кг влажного кека подают в аппарат БГС, а 38 кг жидкой фазы, содержащей 0,3 - 0,5%, подают на стадию обработки концепт - рата анионной флотации серной лотойо 5,0 кг катионного концентрата подается на смешение с фосфорной кислотой, содержащей 3 кг , кон- центрацией 28% Полученную фос фатную пульпу подают в БГС на грайу - ляцию и сушку, где она смешивается с фосфатным продуктом, содержащим фосфаты кальция Образуется 31, 7 кг готового удобрения, содержащего, %: 44 Рг05 общ, 37 Р20 уев, 20 Рг05 води.

Пример 20100кг сырья указанного выше состава проходят ста дни подготовки, как указано в приме ре 1 о Количество анионного концент рата в пересчете на сухой продукт составляет 25 кг при содержании 28%о Сгущенная суспензия в количест ве 41,6 кг направляется в реактор для обработки серной кислотой,, ботка ведется при 60°С, Т:Ж 1:2,50 в течение 35 мин при рН 1,20 Количество серной кислоты 5 кг, концепт - рация подаваемой серной кислоты 70% с Затем суспензия поступает на фильт- рацию После фильтрации фильтрат в количестве 43,1 кг, содержащий 6% Р„0 , подают на стадию кристаллиза ции декальцийфосфата, туда же ется 85% концентрата катионной флотации, что составляет 27,9 кг0 таллизация дикальцийфосфата проводит ся при условиях: время 60 мин, тем пература 60°С, Ж:Т 3,5:1, рН 3,5С Полученный продукт фильтруют, 32,6 кг влажного кека подают в БГС. а 39 кг жидкой фазы, содержащей 0,,4% , подают на стадию работки концентрата анионной флотации серной кислотой. 3,9 кг катион ного концентрата подают на смешение с фосфорной кислотой, которая пода

ется в виде 287, в количестве 2 кг . Полученную фосфатную пульпу подают в БГС, где она смешивается с фосфатным полупродуктом, содержа - щим фосфаты кальция„ Получается 32 кг готового продукта, содержаще- го, %: 41 P Oj-общ; 31 усв„; 15 Рг05 води „

Пример 3„ 100 кг сырья веденного вьше состава проходит дии подготовки, как указано в мер е 1 о Количество анионного концентрата в пересчете на сухой дукт 25 кг при содержании 24% Сгущенная суспензия в количестве 41,8 кг направляется в реактор для обработки серной кислотой Условия сернокислотной обработки: температур ра 60°С, Т:Ж 1:3, рН 1,5,, Кол№- чество серной кислоты 4 кг при ее концентрации 50%„ Затем суспензия поступает на фильтрацию. После фильт рации фильтрат в количестве 43,2 кг, содержащий 4% Р205, подают на стадию кристаллизации дикальцийфосфата, ту да же подается 90% концентрата ка«- тионной флотации, что составляет 29,7 кг. Кристаллизация дикальций - фосфата проводится при следующих условиях: время 90 мин, температура 80°С, Ж:Т 4:1, рН 4, Полученный продукт фильтруют, 34,5 кг влажного кека подают в аппарат БГС, 39,3 кг жидкой фазы, содержащей 0,,4% , подают на стадию обработки концентрата анионной флотации серной кислотой, 2,7 кг катионного концентг- рата подают на смешение с фосфорной кислотой в количестве 1 кг PgOs B виде 28% . Полученную фосфатную пульпу подают в БГС на грануляцию и сушку, где она смешивается с фосфат ным полупродуктом, содержащим фосфа - ты кальция. Образуется 32,4 кг готск- вого продукта, содержащего, %: 38 общ,; 28 усвс; 8 Р205 водн„

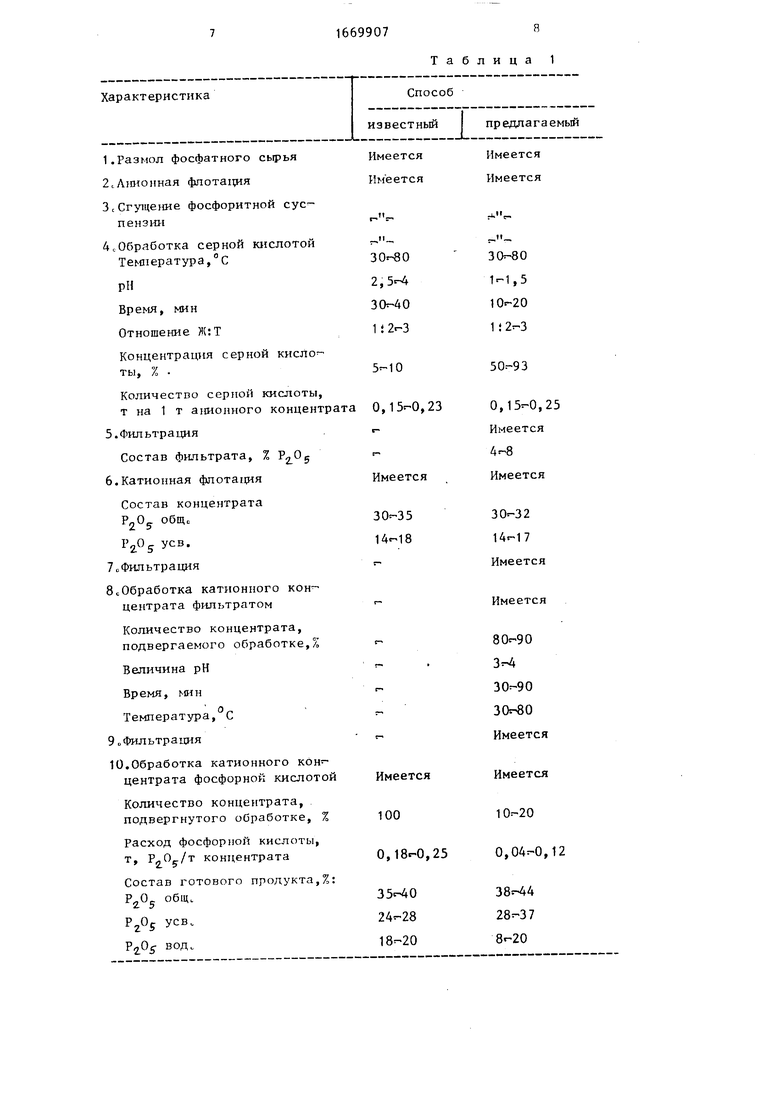

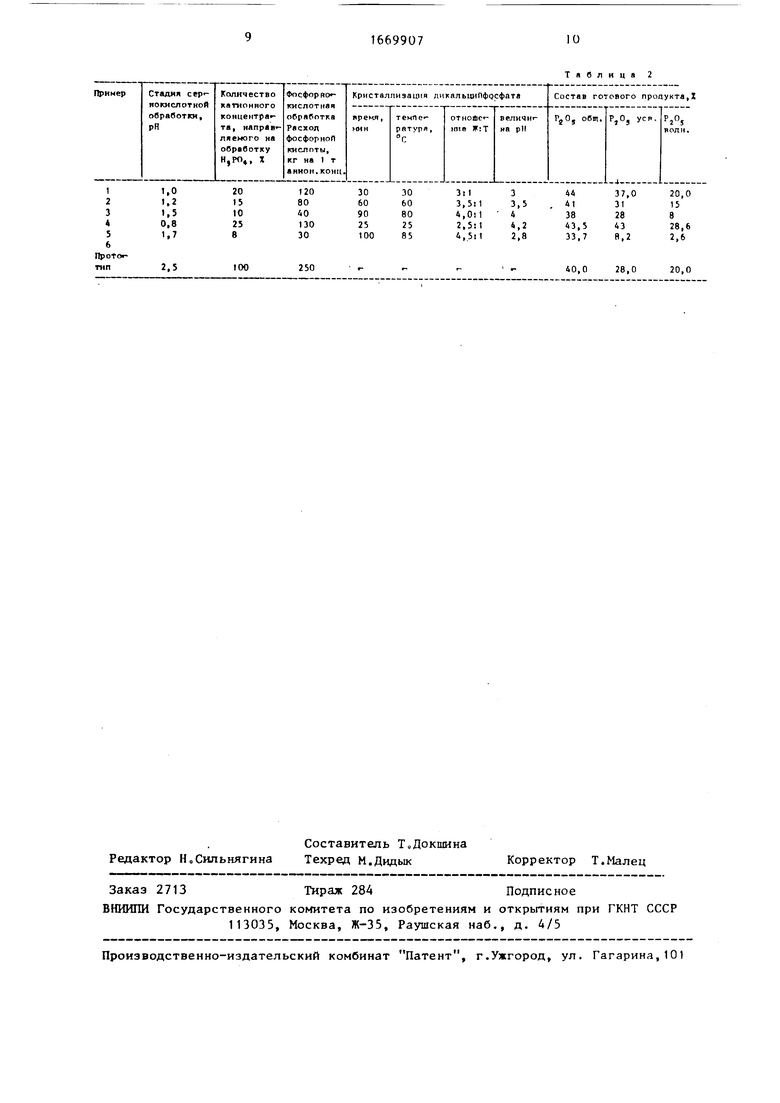

В таблс 1 приводится сопостави«- тельный анализ предлагаемого и из«- - вестного способов

Из табл01 видно, что предлагаем мый способ позволяет получать про« дукт, содержащий уев, при сокращении затрат фосфорной кислоты в разао

В табл„2 приводятся примеры ния процесса получения фосфорного удобрения в заявляемых пределах (при

516

меры 1-3) н при значениях техцологн - ческих параметров, выходящих за ний и верхний предельь

Как видно из табл32, ведение цесса при более низких рН сернокислотной обработки, чем заявляемые, приводит к интенсивному растворению фосфатной части сырья.. Это вызывает перерасход серной кислоты и потери Pj,0j с жидкой фазой, так как не весь фосфатньй анион можно осадить н виде дикальцийфосфата за счет повьг- шения рН при контакте с катионным концентратом. Для повышения полноты осаждения необходимо использо°- вать какой-либо щелочной агент, что значительно удорожит производство удобрения,

Снижение температуры до 25°С в

процессе кристаллизации дикальций - фосфата, продолжительности до 25 мин и Ж:Т до 2,5:1 снизит полноту осаж«- дения PgOjj из раствора в виде дикальцийфосфата „ Для повышения степени осаждения дикальцийфосфата необходиг- мо повышать величину рН до значений более высоких, чем заявляемые, что может быть сделано лишь при исполь« зовакии щелочного агента со всеми вытекаюгаими отсюда отрицательными последствиями о

Ведение процесса сернокислотной обработки при рН 1,7 и выше резко снижает степень разложения фосфатной составляющей сырья и переход РгО5 в раствор, что приводит к снижению усв в продукте

Снижение расхода фосфорной кислоты до 30 кг на 1 т анионного кон«- центрата при одновременном снижении расхода катионного концентрата водит к снижению води, в готовом продукте

Увеличение продолжительности про« цесса кристаллизации дикальцийфос фата до 100 мин, повышение темпераг- туры до 85°С и Ж:Т до 4,5:1 не вы- зьшает улучшение показателей крис« таллизации, но при этом снижает про изводительность оборудования Сниже - ние рН кристаллизации до 2,8 вызывает прекращение образования

0

0

5 о

JQ

., ™

5

7л

таллон К результате п готовом продукте будет содержаться недостаточно

i-CBj и }V4 °ДН,

Таким образом, при проведении нроцессп получения фосфорного удоб«- рения длительного действия при условиях, выходящих за заявляемые делы, не может быть достигнута поставленная цель, так кяк готоньпТ продукт не будет удобрением длительного действия несбалансированности содержапщхсл в нем различных форм

По предлагаемому способу увеличивается содержание усвояемого в готовом продукте с 24-28 до , а сокращение затрат фосфорной кислоты снижается в 2-4 раза.

Формула изобретения

Способ получения фосфорного удобрения длительного действия, включакг- щий размол фосфатного сырья, его анионную флотацию, сгуще mi с суспензии концентрата анионной флотации, сернокислотную обработку сгущенного продукта, фильтрацию полученной суспензии, катионную флотацию ка фильтрации, фильтрацию продукта катионной флотации, обработку тионного флотоконцентрата фосфорной кислотой, грануляцию и сушку гото;- вого продукта, отличающий с я тем, что, с целью увеличения содержания усвояемой формы н продукте и уменьшения расхода фосфорной кислоты, сернокислотную обработ ку сгущенного продукта проводят при рП 1-1,5, а обработку фосфорной лотой ведут 10-20% катионного флото - концентрата в количестве 40-120 кг на 1 т концентрата, а оставшуюся часть катионного флотоконцентрата в течение 30-90 мин при 30-80°С, отношенииЖ:Т 3-4:1, величине рН 3-4 обрабатывают фильтратом, полученным после фильтрации суспензии, образовавшейся в результате сернокислотной обработки сгущенного дукта, далее отделяют полученный осадок и направляют его на стадию гра- нуляциио

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорного удобрения | 1985 |

|

SU1399300A1 |

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1116030A1 |

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1130556A1 |

| Способ получения удобрения длительного действия из высокомагнезиального фосфатного сырья | 1985 |

|

SU1279981A1 |

| Способ получения фосфорного удобрения длительного действия | 1980 |

|

SU893976A1 |

| Способ получения удобрения длительного действия | 1987 |

|

SU1414838A1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

| Способ получения аммофосфата | 1990 |

|

SU1798342A1 |

| Способ получения двойного суперфосфата | 1979 |

|

SU854922A1 |

| Способ флотационно-химического обогащения природных фосфоритов | 1990 |

|

SU1780836A1 |

Изобретение относится к технологии фосфорных удобрений, содержащих три формы фосфатов кальция (моно-, ди- и трикальцийфосфат), являющийся водо-, лимонно- и труднорастворимыми соединениями и способствует увеличению содержания усвояемого P2O5 в удобрении и уменьшению расхода фосфорной кислоты. Согласно изобретению сернокислотную обработку сгущенного продукта (концентрата анионной флотации) проводят при PH 1 - 1,5, 10 - 20% катионного концентрата смешивают с фосфорной кислотой в количестве 40 - 120 кг P2O5 на 1 т анионного концентрата, а 80 - 90% катионного концентрата в течение 30 - 90 мин обрабатывают кислым, содержащим соединения фосфора фильтратом со стадии сернокислотной обработки при 30 - 80°С, Ж:Т = 3 - 4:1 и PH 3 - 4. По предлагаемому способу увеличивается содержание усвояемого P2O5 в готовом продукте с 24 - 28 до 28 - 37%, а сокращение затрат фосфорной кислоты снижается в 2 - 4 раза. 2 табл.

| Способ получения фосфорного удобрения длительного действия | 1980 |

|

SU893976A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-19—Подача