оо со со оо о

Изобретение относится к технологии получения минеральных удобрений, в частности фосфорных удобрений пролонгированного действия с повышенным со- держанием дикальцийфосфата (ДКФ).

Цель изобретения - увеличение содержания Р 205о6 щ, и PzOs v)c. в готовом продукте.

Пример 1. 100 кг фосфатного сырья с содержанием 6,7% размалывают последовательно в мoлoтfcoвыx дробилках, а затем в шаровых мельницах. Размолотый материал подвергают анионной флотации с применением тал-

лового мыла и керосина в качестве флотореагентов. После этого флотокон центрат в виде суспензии направляют в гидроциклон, где суспензию сгущают до содержания твердой -фазы 65%. Коли чество суспензии в пересчете на сухо продукт 22,4 кг при содержании 27% . Сгущенную суспензию в количестве 34,4 кг направляют в пульподели- тель, откуда 80% от общего количества суспензии (27,5 кг) обрабатывают в первом реакторе серной кислотой, подаваемой вместе с оборотной водой, до рН 2,4 при , времени обработки 10 мин, , количество сер- ной кислоты 3,1 кг/мнг. Затем образовавшуюся пульпу подают в классификатор, где происходит отделение гипса на 70%. Потери с гипсом 1,5% Пески классификатора смешивают с жид кой фазой, которую отстаивают отдельно от гипса, и в количестве 68,1 кг подают во в торой реактор с остальными 20% суспензии (6,9 кг) до рН 4,1 njAi 30°С. Время обработки 16 мин, . Затем суспензию в количестве 86,1 кг подают на классификатор, где происходит отделение ДКФ на 80%. Слив классификатора направляют в отстойник, откуда жидкую фазу возвращают на стадию активации в первый реактор, а осадок ДКФ подают в качестве ретура на стадию грануляции D сушки. Пески классификатора в количестве 26,5 кг направляют на катионную флотацию. Процесс протекает при рН 7, при использовании флотационного агента АНП-со- бирателя типа высших первичных и третичных аминов с длиной цепи С ,-С ,j . При этом образуется фосконцентрат, содержапщй 30% P-iOsoew, и 13% . в количестве 14,4 кг (сухого вещества) . Потери при катионной флотации

5

5

0 5 0 З л

3% Pi05o5u,(B т.ч. 3% P OjvcB После сгущения в гидроциклоне до содержания твердого 65% продукт поступает на до- мол, куда подают 2,0 кг в виде 28%-ной фосфорной кислоты. Смешение протекает при ,1. Полученную фосфатную пульпу подают в аппарат БГС ца грануляцию и сушку, куда в качестве ретура подают 4,3 кг ДКФ. При этом образуется 17,4 кг гранулированного суперфоса, содержащего 37% PjOjoff-u 30% vce., 19% P OSOOAH.- Выход общего 86,1%, усвояемого 97%. Соотношение дикальцийфосфа а к три- кальцийфосфату (ДКФ/ТКФ) 1,4.

Пример.2. 100 кг сырья состава, указанного в примере 1, проходит стадии подготовки. Количество анионного концентрата в пересчете на сухой продукт 22,4 кг при содержании в нем

27% PjOs. Сгущенную пульпу в количестве 34,4 кг направляют в пульподели- тель, откуда 65% от общего количества суспензии (22,4 кг) обрабатывают в реакторе серной кислотой до рН 2,1 при , в течение 12 мин. Количество серной кислоты 3,8 кг/мнг. Затем образовавшуюся пульпу подают на классификатор, где происходит отделение гипса на 80%. Потери с гипсом 1,6%. Пески классификатора смешивают с остальным количеством суспензии (35%) и жидкой фазой, которую отстаиванием отделяют от rfenca, и S количестве 84,4 кг обрабатывают до рН 4,3 при , в течение 18 мин. Затем суспензия поступает на классификатор, где происходит отделение ДКФ на 85%. Слив классификатора подают в отстойник, откуда жидкая фаза возвращается в первый реактор, а осадок ДКФ в количестве 4,5 кг поступает в качестве ретура на грануляцию и сушку. Пески классификатора в количестве 26,9 кг направляются на катионную флотацию. Процесс протекает при рН 7,5, Ж:Т 1:2. При этом образуется концентрат, содержащий 32,5% PaOsoem.n 14% PiOs- cB. в количестве 12,9 кг. Потери PaOs общ.2,5% (в т.ч. 2,5% в виде -асв) После сгущения продукт поступает на домол, куда подают 2,3 кг PrjOj в виде 28%-ной фосфорной кислоты. Смешение происходит при :0,8. Полученную фосфатную пульпу подают в аппарат БГС на грануляцию и сушку, куда в качестве ретура пода

ют дикальцийфосфат (4,5 кг).При этом образуется 18,1 кг гранулированного

суперфоса, содержащего 38,.,

30,5% ., 20% Р,05 604«-Вькод

оБ щ.в продукт составляет87%,

Р Оу-асе.- 97,5%. СоотношениеДКФ/ТКФ Б готовом продукте 1,25,

ПримерЗ. 100 кг сырья состава, указанного в примере 1, проходит стадии подготовки, как указано в примере 1. Количество анионного концентрата в пересчете на сухой проКак видНо из таблицы, проведение процесса с отделением ДКФ на 80-90% (примеры 1-3) позволяют получить пр дукт с соотношением ДКФ/ТКФ 1,1-1,4 содержащий 37-40% ., 30-31%

дукт 22,4 кг при содержании 27% . ,5 ., 19-21% выхо дом

Сгущенную пульпу в количестве 34,4 кг .направляют в пульподелитель, откуда 50% от общего количества суспензии 17,2 кг обрабатывают в первом реакторе серной кислотой до рН 1,8 при ,2Q в течение 14 мин. Количество серной кислоты 4,6 кг/мнг. Затем образовавшуюся пульпу подают на классификацию, где происходит отделение гипса на 90%. Потери с гипсом 1,8%. Пески классификатора смешивают с жидкой фазой, которую отстаиванием отделяют от гипса, и в количестве 38,2 кг смешивают с остальными 50%

в продукт P-iOf .на 86,1-87,9%, ,,(.д, на 97-98%. Ведение процесса ниже заявляемых пределов (пример 4) приводит к снижению соотношения ДКФ /ТКФ до 0,9, увеличению потерь до 5%, Р.205 vjcg до 5% при катионной флотации, уменьшению выхода р до 82,1, усе. ДО 94% и снижению качества продукта. Ведение процесс 25 при более высоких значениях техноло ческих параметров, чем заявленные (пример 5), приводит к снижению кач ства отделяемого ДКФ (27% ), ч отражается на качестве готового про

суспензии до рН 4,5 при 80 С в тече- 30 ДУКта - он содержит 35,8% PaOsoffig.s

ние 20 мин, . Затем суспензия в количестве 62,2 кг поступает на классификатор, где происходит отделение дикальцийфосфата на 90%. Слив классификатора подают в отстойник, откуда жидкая фаза возвращается в первый реактор на стадию активации, а осадок ДКФ в количестве 4,9 кг подают на грануляцию и сушку. Пески классификатора в количестве 27,3 кг направляют на катионную флотацию. Процесс протекает при рН 8, . При этом образуется фосконцентрат, содержащий 35% . 1 РгО зс,

27% РгОвчсй., 20,0% Pi05BoAHВыход ДКФ из зоны взаимодействия фосконцентрата с фосфорной кислотой приводит к более полному разложению

3g фторапатита по реакции 2 CajF(PO)3+ f14HjP04) +14HjPO 10Ca(H2P04)4+2HF, что дает возможность увеличить соотношение ДКФ/ТКФ до 1,1-1,4 и в то же время сохранить в готовом продукте

40 содержание 19-21% води. Это улучшает потребительские свойства готового продукта, так как в ТКФ со,+ держится в трудноусвояемой для растений форме, а P 20s ДКФ не уступает

в количестве 11,7 кг. Потери 45 ° своей агрохимической эффективнос- при катионной флотации составляют 2% ти монокальцийфосфату, что говорит (в т.ч. 2% в виде -yct После о целесообразности повьш1ения соотно- сгущения продукт подают на домол, ку- шения ДКФ/ТКФ в готовом продукте.

Ведение процесса по прототипу, умень- CQ шает соотношение ДКФ/ТКФ до 0,6, выход oS m. ДО и ухудшает качестда поступает 2,6 кг в виде 28%-ной фосфорной кислоты. Смешение происходит при ,6. При этом продукт поступает на стадию грануляции и cymiAi, куда в качестве ретура подают 4,9 кг ДКФ. Количество готового продукта 18,8 кг. Состав готового продукта: 40% PaOsoSy., 31% P Oj-jce. 21% PiOs buf,. Выход PjOfoJ B продукт составляет 87,9%, уев. 98%. Соотношение ДКФ/ТКФ в готовом продукте 1,1.

55

во готового продукта.

Формула изобретения

1. Способ получения фосфорного удобрения пролонгированного действия, включающий размол фосфатного-сырья, анионную флотацию, сгущение сусп.ен

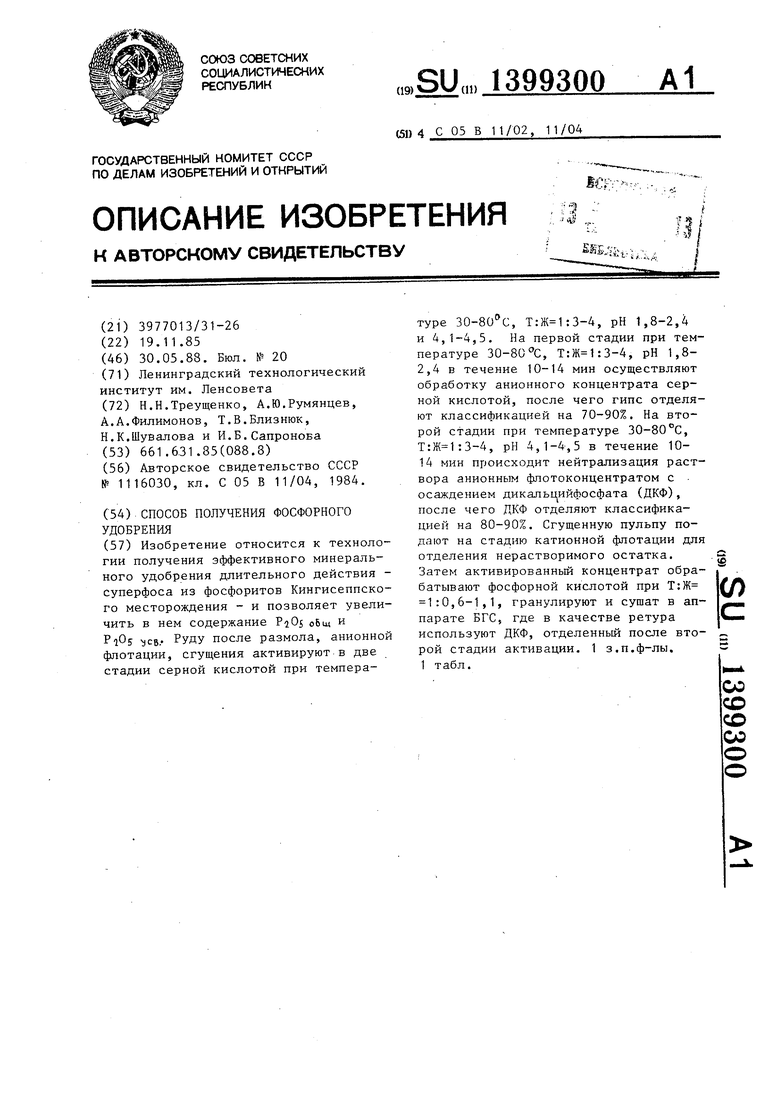

В таблице приведены примеры проведения процесса получения удобрений длительного действия с повышенным содержанием дикальцийфосфата в предлагаемых пределах (примеры 1-3), при изменениях технологических параметров (примеры 4,5) и сравнительные данные с прототипом.

Как видНо из таблицы, проведение процесса с отделением ДКФ на 80-90% (примеры 1-3) позволяют получить продукт с соотношением ДКФ/ТКФ 1,1-1,4, содержащий 37-40% ., 30-31%

., 19-21% выхо дом

., 19-21% выхо дом

в продукт P-iOf .на 86,1-87,9%, ,,(.д, на 97-98%. Ведение процесса ниже заявляемых пределов (пример 4) приводит к снижению соотношения ДКФ/ /ТКФ до 0,9, увеличению потерь P faSuf. до 5%, Р.205 vjcg до 5% при катионной флотации, уменьшению выхода . до 82,1, усе. ДО 94% и снижению качества продукта. Ведение процесса при более высоких значениях технологических параметров, чем заявленные (пример 5), приводит к снижению качества отделяемого ДКФ (27% ), что отражается на качестве готового про27% РгОвчсй., 20,0% Pi05BoAHВыход ДКФ из зоны взаимодействия фосконцентрата с фосфорной кислотой приводит к более полному разложению

фторапатита по реакции 2 CajF(PO)3+ f14HjP04) +14HjPO 10Ca(H2P04)4+2HF, что дает возможность увеличить соотношение ДКФ/ТКФ до 1,1-1,4 и в то же время сохранить в готовом продукте

содержание 19-21% води. Это улучшает потребительские свойства готового продукта, так как в ТКФ со,+ держится в трудноусвояемой для растений форме, а P 20s ДКФ не уступает

55

во готового продукта.

Формула изобретения

1. Способ получения фосфорного удобрения пролонгированного действия, включающий размол фосфатного-сырья, анионную флотацию, сгущение сусп.ен513993006

зЦи, двухстадийную сернокислотную ак- ный на второй стадии сернокислотной Т1|вацию, отделение гипса после пер- активации дикальцийфосфат направляют и стадии, катионную флотацию, обра- на стадию грануляции и сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1116030A1 |

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1130556A1 |

| Способ получения удобрения длительного действия | 1987 |

|

SU1414838A1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

| Способ получения фосфорного удобрения длительного действия | 1980 |

|

SU893976A1 |

| Способ получения фосфорного удобрения длительного действия | 1989 |

|

SU1669907A1 |

| Способ получения удобрения длительного действия из высокомагнезиального фосфатного сырья | 1985 |

|

SU1279981A1 |

| Способ получения двойного суперфосфата | 1979 |

|

SU854922A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФОСФОРНУЮ КИСЛОТУ, НА ФОСФАТЫ КАЛЬЦИЯ | 2007 |

|

RU2325322C1 |

| Способ флотационно-химического обогащения природных фосфоритов | 1990 |

|

SU1780836A1 |

Изобретение относится к технологии получения эффективного минерального удобрения длительного действия - суперфоса из фосфоритов Кингисеппского месторождения - и позволяет увеличить в нем содержание общ и ч,св Руду после размола, анионной флотации, сгущения активируют в две стадии серной кислотой при температуре 30-80 с, Т:Ж 1:3-4, рН 1,8-2,4 и 4,1-4,5. На первой стадии при температуре 30-80 С, Т:Ж 1:3-4, рН 1,8- 2,4 в течение 10-14 мин осуществляют обработку анионного концентрата серной кислотой, после чего гипс отделяют классификацией на 70-90%. На второй стадии при температуре 30-80 С, Т:Ж 1:3-4, рН 4,1-4,5 в течение 10- 14 мин происходит нейтрализация раствора анионным флотоконцентратом с осаждением дикапьц ийфосфата (ДКФ), после чего ДКФ отделяют классификацией на 80-90%. Сгущенную пульпу подают на стадию катионной флотации для отделения нерастворимого остатка. Затем активированный концентрат обрабатывают фосфорной кислотой при Т:Ж 1:0,6-1,1, гранулируют и сушат в аппарате БГС, где в качестве ретура используют ДКФ, отделенный после второй стадии активации. 1 з,п.ф-лы. 1 табл. с (Л

|Тку фосконцентрата фосфорной кисло- й, грануляцию и сушку, о т л и - а ю щ и и с я тем, что, с целью еличения содержания .в готовом продукте, осажденоличество отделенного ДКФ,% 80 85

qocTas ДКФ, %: Р Оуобц,

PjOj.cb. (1оотношение ДКФ/ТКФ

Потери при катионной фло- ации, %:

35 34 33 35 27 35 , 34 33 35 27 1,4 1,25 1,1 0,9 0,8

90 70

95

0,6

| Способ получения фосфорного удобрения длительного действия | 1983 |

|

SU1116030A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-05-30—Публикация

1985-11-19—Подача