Изобретение относится к технологии минеральных туков, в частности гранулированного хлористого калия, используемого в качестве удобрений.

Цель изобретения - повышение выхода товарного продукта, увеличение влагостойкости гранул и снижение сле- живаемости.

Пример 1 (по прототипу). 700 мае ч. мелкозернистого хлористого калия смешивают с 300 мае.ч. пылевидной фракции, предварительно обработанной сульфит-спиртовой бардой и сагломерированной. Приготовленную

П р им е р 4. Условия процесса аналогичны примерам 2 и 3, Пылевидную фракцию обрабатывают водным раствором нитрата аммония в количестве 5 6 кг на 1 т пыли, агломерируют до крупности 1 мм, а гранулированный материал обрабатывают раствором карбамида из расчета 3 кг на 1 т хлористого калия,

10 Примеры 5-7, Условия процессов аналогичны примерам 2-4,Пылевидную фракцию обрабатывают водным раствором сульфата аммония.

П р и м е р ы 8-10, Условия просмесь ;прессуют ria гладковалковом прес-15 цессов аналогичны примерам 2-7. Пьшесе при давлении в гидросистеме установки 80 МПа. Полученную плитку дрюбят на ударно-отражательной дро- бипке и классифицируют с выделением фракции товарного размера, которая представляет собой готовый продукт, и складируют.

П р и м е р 2. Исходный мелкозернистый хлористый калий в сушильном аппарате разделяют на два потока: крупные фракции выгружают из аппарата (700 мае.ч.), а пылевые фракции (300 мае.ч.) направляют в циклоны сухой очистки. Пылевые фракции при обрабатьтают водным раствором нитрата аммония в количестве 2 кг

на I т пыли, агломерируют до крупности О,1 мм и смешивают с крупными фракциями хлористого калия. Приготовленную шихту прессуют ни гладковалковом прессе при давлении в гидросистеме установки 80 МПа,

Полученную плитку дробят на ударно-отражательной дробилке и классифицируют с вьщелением товарной фракции с размером гранул от 1 до 5 мм, которая представляет собой товарный продукт.

Гранулированный материал, имеющий температуру , обрабатывают водным раствором карбамида из расчета 1,5 кг на 1т хлористого калия и отправляют на склад готовой продук-

ции. I

П р и м е р 3, Условия процесса аналогичны примеру 2. Пьшевидную фракцию обрабатывают водным раство- . ром нитрата аммония в количестве 4 кг на I т пыли, агломерируют до крупности 0,6 мм, а гранулированный материал обрабатывают раствором карбамида из расчета 2,2 кг на 1 т хлористого калия.

2310502

П р им е р 4. Условия процесса аналогичны примерам 2 и 3, Пылевидную фракцию обрабатывают водным раствором нитрата аммония в количестве 5 6 кг на 1 т пыли, агломерируют до крупности 1 мм, а гранулированный материал обрабатывают раствором карбамида из расчета 3 кг на 1 т хлористого калия,

10 Примеры 5-7, Условия процессов аналогичны примерам 2-4,Пылевидную фракцию обрабатывают водным раствором сульфата аммония.

П р и м е р ы 8-10, Условия про

видную фракцию обрабатывают смесью растворов нитрата и сульфата аммония (50% нитрата аммония и 50% сульфата аммония),

Примеры 11-20. Условия процессов аналогичны примерам 2-11, Опыты проводят при значениях параметров, выходящих за предлагаемь1е пределы.

Влагостойкость гранул хлористого калия определяют по формуле

К -.

отн р

А

,4 6

100,

где Рд и Рд - динамическая прочность по ГОСТ 21560,3-82,

Слеживаемость гранулированного материала определяют по прочности образцов слежавшегося материала (на растяжение),приготовленных при условиях, имитирующих бестарное хранение/ и транспортирование удобрений.

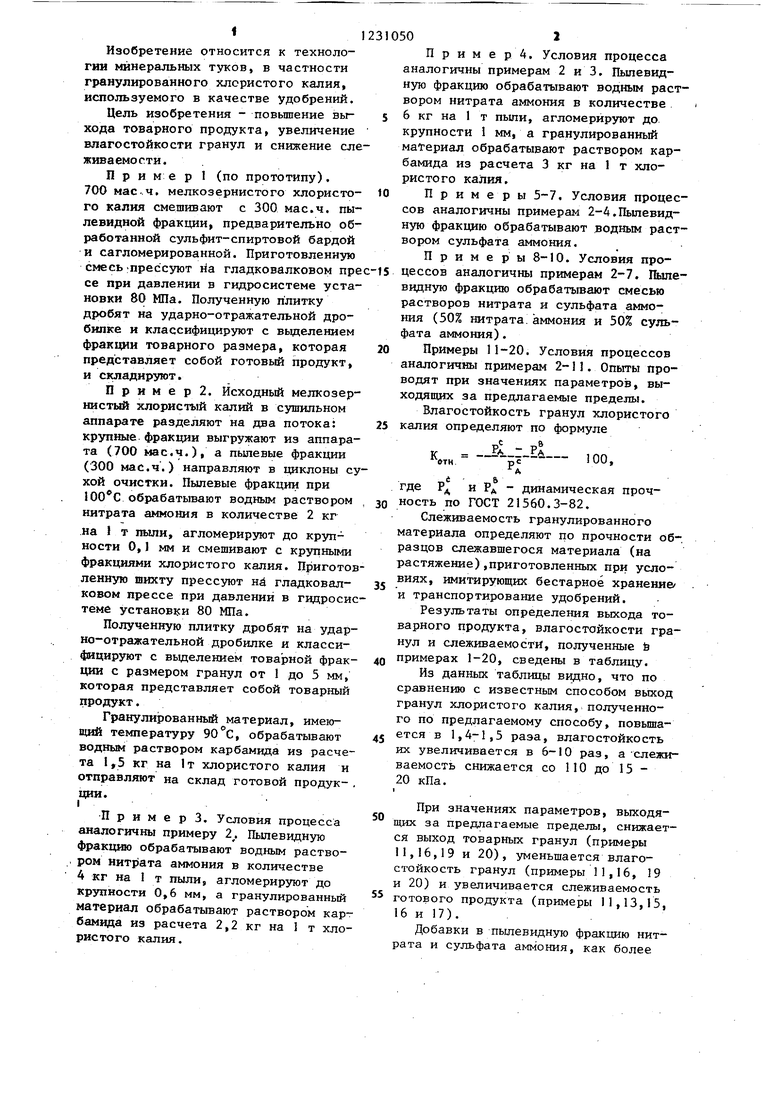

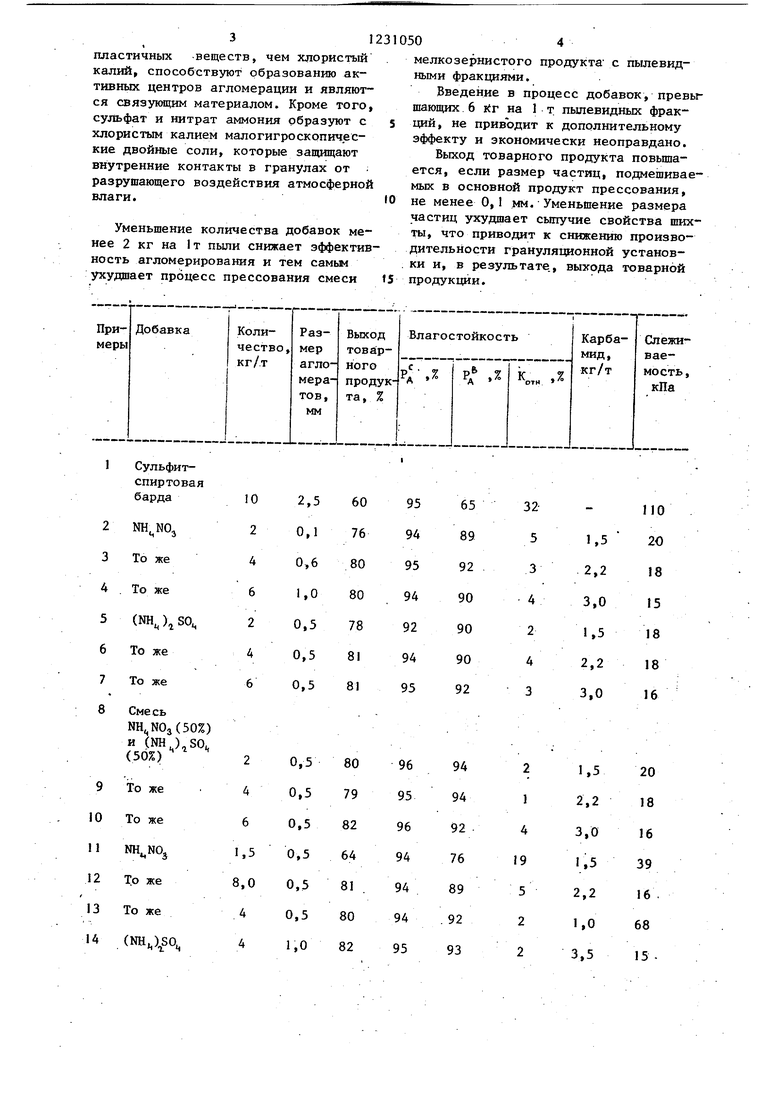

Результаты определения выхода товарного продукта, влагостойкости гранул и слеживаемостй, полученные и примерах 1-20, сведены в таблицу.

Из данных таблицы видно, что по сравнению с известным способом выход гранул хлористого калия, полученного по предлагаемому способу, повьш1а- ется в 1,4-1,5 раза, влагостойкость их увеличивается в 6-10 раз, а слежи- ваемость снижается со 110 до 15 - 20 кПа,

При значениях параметров, выходящих за предлагаемые пределы, снижается выход товарных гранул (примеры 11,16,19 и 20), уменьшается влагостойкость гранул (примеры 11,16, 19 и 20) и увеличивается слеживаемость готового продукта (примеры 11,13,15, 16 и 17),

Добавки в пылевидную фракютю нитрата и сульфата аммония, как более

пластичных веществ, чем хлористый . мелкозернистого продукта с пылевид- калий, способствуют образованию ак- ными фракциями.

тивных центров агломерации и являют- Введение в процесс добавок, превьг ся связующим материалом. Кроме того, шающих 6 Кг на 1т пьшевидных фрак- сульфат и нитрат аммония образуют с s ций, не приводит к дополнительному хлористым калием малогигроскопические двойные соли, которые защищают внутренние контакты в гранулах от

разрушающего воздействия атмосферной влаги.

эффекту и экономически неоправдано. Выход товарного продукта повьппа- ется, если размер частиц, подмешиваемых в основной продукт прессования, to не менее О,1 мм. Уменьшение размера

частиц ухудшает сыпучие свойства шихУменьшение количества добавок ме- ты, что приводит к снижению произво- нее 2 кг на 1т пьши снижает эффектив- дительности грануляционной установ- ность агломерирования и тем самым . ки и, в результате., выхода товарной ухудшает процесс прессования смеси fS продукции.

Смесь , (50%) и

:(NHi4SO (56%)

То же

То же

18

То же

19 То же

20

То же

Кроме того, при подмешивании в основной продукт прессования пылевидных частиц размером менее 0,1 мм ухудшается процесс воздухоудаления из прессуемого материала между валками пресса, что также снижает эффективность гранулирования.

Увеличение размера агломератов более 1 мм связано с неравномерным смешением компонентов и неудовлетворительным распределением вводимых до-- бавок в шихте, дополнительными энергозатратами и в результате не приводит к увеличению выхода товарной фракции гранул хлористого калия.

Редактор М.Петрова

Составитель В.Ваганов Техред Л.Сердюкова

Заказ 2522/29

Тираж 419Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолженее таблицы

21

24 21

Гранулированный материал, полученный в результате прессования мелкозернистого хлористого калия совместно с агломерированной пылью, обработанной добавками, имеет влагос тойкие гранулы, которые не подвержены разрушающему воздействию влаги. Однако такая продукция еще имеет .склонность к слёживанию. Для достижения практической неслеживаемости (15-20 кПа) продукт обрабатьшают карбамидом.

Количество карбамида менее 1,5 кг на т хлористого калия недостаточно для достижения уровня слеживаемости 15-20 кПа. Увеличение,содержания карбамида-более 3кг на 1т КС Р уже не приводит кдополнительному эффекту.

Корректор А. Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования хлористого калия | 1983 |

|

SU1161504A1 |

| Способ кондиционирования гранулированного хлористого калия | 1991 |

|

SU1835400A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ получения хлорида калия | 1981 |

|

SU1033437A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2079476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

| Состав для модифицирования гранулированного хлористого калия | 1985 |

|

SU1263689A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| Кочетков В.Н.Гранулирование минеральных удобрений | |||

| М.: Химия, 1975, с.13 | |||

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-05-15—Публикация

1984-11-19—Подача