00

оо

Ni

W

| Изобретение относится к технологи минepaльныx солей, в частности, гранулированного хлорида калия, используемого в качестве удобрения. Известен способ гранулирования хлорида калия, заключающийся в укруп нении исходной мелкокристаллической соли тем или иным методом прессованием, окатыванием, формованием и др.; , дроблении ее до требуемой круп ности и классификации по размерам Ii} Недостаток этого способа состоит в низкой прочности получаемых гранул что вызывает их разрушаемость и силь ную слеживаемость. , Наиболее близким к Предлагаемому по технической сущности и достигаемому результату является способ, заключающийся в обработке мелкокристал лической соли хлористого калия растйором аммиачной селитры, взятой в KO личестве 3-10% от общей массысмеси, до влажности 9-11%, гранулировании и сушке сырых гранул 2. Недостаток, способа заключается в том, что продукт, получаемый при совместном гранулировании хлористоТо калия и .раствора.аммиачной селитры, хотя и приобретает после сушки дополнительную прочность, но отличается повышенной пористостью и удельной поверх.ностью гранул. Это объяс-, няется тем, что гранулируемый матери ал содержит значительное количество влаги, которая, удаляясь из гранул при сушке, оставляет в них большое количество пор, В результате, даже при высоком расходе упрочняющей добавки (3-10%) гранулы имеют низкую , влагостойкость, при воздействии атмосферной влаги снижают прочность на 20-30% и слеживаются. Цель изобретения - повышение влагостойкости и снижение слеживаемости гранулированного хлорида калия. Поставленная цель достигается тем, что согласно .способу получения хлорида калия, включающему гранулирование продукта,сушку и введение раствора соли аммония, раствор соли аммония вводят после гранули;рйвания и после сушки обрабатывают продукт алифатическими аминами. В качестве соли аммония использую сульфат и/или фосфат, и/или нитрат, и/или хлорид, и/или цианамид. Раствор соли аммония вводят в количестве 0,5-1,5 кг на тонну продукта при 70-100°С, а обработку алифатическими аминами ведут при их количестве 0,05-0,15 кг на тонну продукта. Раствор соли аммония используют с концентрацией 10-30%, а алифатические амины - в виде расплава или раствора в минеральном мас ле. Количество раствора соли аммония концентрация раствора, а также температура обработки выбраны из условий достижения максимального эффекта. Количество соли аммония менее 0,5 кг/т недостат.очйо для снятия внутренних напряжений и не обеспечивает существенное повышение влагостойкости гранул, увеличение количества соли аммония- свыше 1,5 кг/т не приводит к сколько-нибудь заметному дополнительному эффекту и экономически не оправдано. При концентрации используемого раствора менее 10% возрастают затраты на удаление из продукта избытка влаги, при концентрации свыше 30% из-за повышения вязкости ухудшаемся смачивание поверхности гранул и, кроме того, происходит частая забивка распыливающих форсунок кристаллизующими соля- / ми.. Температура ниже затягивает процесс сушки и приводит к повышению остаточной влажности обработанного гранулята а свыше приводит к термическим разрушениям большинства аммонийных солей., Дополнительное аминирование обработанного в указанных условиях и вы.сушенного до 0,1-0,5% продукта из расчета aqero 0,05-0,15 кг/т прак- тически. устраняет ег.о слеживаемость. аминов ниже 0,05 кг недостаточен для покрытия всей поверхности гранул защитной пленкой, а свыше 0,15 кг йецелесообразно, так как не повышает эффективности процесса. Предпочтительно амины .наносить в виде расплава с температурой 70-80 С или в виде 15-40%-ного раствора в минеральном масле, так как именно в таком состоянии обеспечивается наименбшая вязкость реагента, а следовательно, и минимальный его расход«. Влажность продукта перед аминиро- йанием свыше 6,5% ухудшйет закрепление аминов на поверхности гранул и повышает их слеживаемость. О«гтаточная влажность гранулята после еушкя менее 0,1% существенно не влияет на эффективность аминирования и связана с повышенньами затратами на сушку. Способ осуществляется .следующем образом. Исходный мелкокристаллический хлорид калия гранулируют, например, методом прессования на двухвалковом прессе при давлении в гидросистеме установки 8-10 МПа. Образующийся прессат дробят до требуемо крупности на ударно-отражательных дробилках. Из дробленного Материала отсеивают гранулы товарного размера (1-4 мм. Полученные гранулы при ТО-ЮО С посредством форсунок обрабатывают 1030%-ным раствором аммонийнойсоли

из расчета 0,5-1,5 кг на тонну продукта. Обработанные таким образом н подсушенные до 0,1-0,5% гранулы аминируют расплавом высизих алифатическн аминов, взятым в количестве 0,050,15 кг на тонну продукта, и складируют.

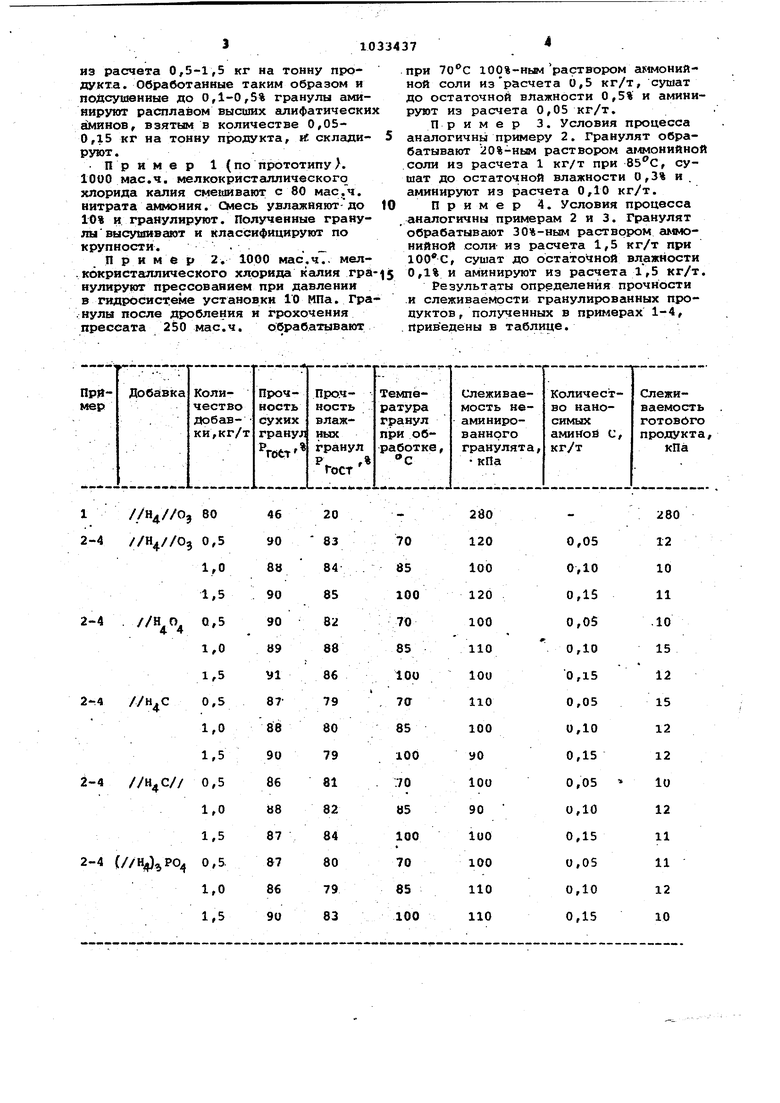

Пример 1 (по прототипу). 1000 мае.ч. мелкокристаллического хлорида калия смегсивают с 80 мае.ч. нитрата аммония. Омесь увлажняют-до 10% и гранулируют. Полученные гранулы высушивгоот и классифицируют по крупности, . .

П р и м е р 2. 1000 мае.ч., мел. кбкристаллического хлорида кс1лия гра нулируют прессованием при давлении в гидросистеме установки 10 МПа. Гра.нулы после дробления и грохочения прессата 250 мае.ч. обрабатывают

при 100%-ньлираствором аммонийной соли из расчета 6,5 кг/т, сушат до остаточной влажности 0,5% и аминируют из расчета 0,05 кг/т.

Пример 3. Условия процесса аналогичны примеру 2. Гранулят обрабатывают 20%-ным раетворхэм агдмонийной соли из расчета 1 кг/т при , сушат до остаточной влажности 0,3% и . аминируют из расчета 0,10 кг/т.

Пример 4. Условия процесса аналогичны примерам 2 и 3. Гранулят обрабатывают 30%-ным раствором a юнийной соли из расчета 1,5 кг/т при , сушат до остаточной влажности 0,1% и аминируют из расчета 1,5 кг/т.

Результаты определения прочности и слеживаемрсти гранулированных продуктов , полученных в примерах 1-4, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU966088A1 |

| Способ гранулирования хлористого калия | 1983 |

|

SU1161504A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| Способ получения гранулированного хлористого калия | 1981 |

|

SU990755A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2079476C1 |

| Способ получения гранулированных калийных удобрений | 1980 |

|

SU919994A1 |

| Способ получения гранулированного хлористого калия | 1984 |

|

SU1231050A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОЭФФЕКТИВНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ БИОГУМУС | 2023 |

|

RU2804199C1 |

//Н4//Оз 80

46 90 8Ц 90 90 89 VI 874 0,5 1,0 1,5

//Н О 0,5

4 4 4

44

1,0 1,5

0,5 1,0 88 90 86 Ц8 87 87 86 90 1,5

0,5 1,0 1,5

(//Hj|)PO 0,5. 1,0 1,5

280 12 10 11 ,10 15 12 15 12 12 10 12 11 11 12 10

1033437®

Из приведенных в таблице данныхиости 0,6-1,0% в 2-3 раза вьйиа, а

следует, что по сравнению с прототи-слеживаемость ниже в 2-2,5 раза. Спопом прочность получаемых по предлага- соб позволяет достичь снижение расемому способу гранул как в сухом,хода раствора аммонийной соли в 60так и в состоянии естественной влаж-° 70 раз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прз«н М.Е | |||

| Технология минеральных удобрений | |||

| Л., Химия, 1974, С | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 0 |

|

SU239247A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-07—Публикация

1981-07-06—Подача