Изобретение относится к черной металлургии, в частности к сталям, и может быть испоЛьзовано для изготовления литых деталей дробильного оборудования обогатительньпс фабрик, ра- ботающих в условиях интенсивного . ударно-абразивного износа.

Цель изобретения - повьппение ударно-абразивной износостойкости и ударной вязкости стали при сохранении механических и литейных свойств.

Пример. Стали выплавляли в дуговой печи ДШ-3 с основной футеровкой. В качестве шихтовых материалов использованы гостиррванные ферро сплавы, ванадиевый шлак и стальной лом. В завалку давали стальной лом, ферромарганец, феррохром и ванадиевы шлак. По расплавлении завалки в жид- кую ванну вводили ферромолибден и .. ферротитан, в ковш - алюминий и сцемига и ферробор - после заполнения ковша на 1/4 жидким металлом.

Температура вьтуска составляла 1480-1500 С, температура заливки 1360-1390 С.

Сталь подвергалась термообработке в проходной печи по следующему режиму: нагрев до 1050-1100°С, выдержк 3 ч, охлаждение в воду.

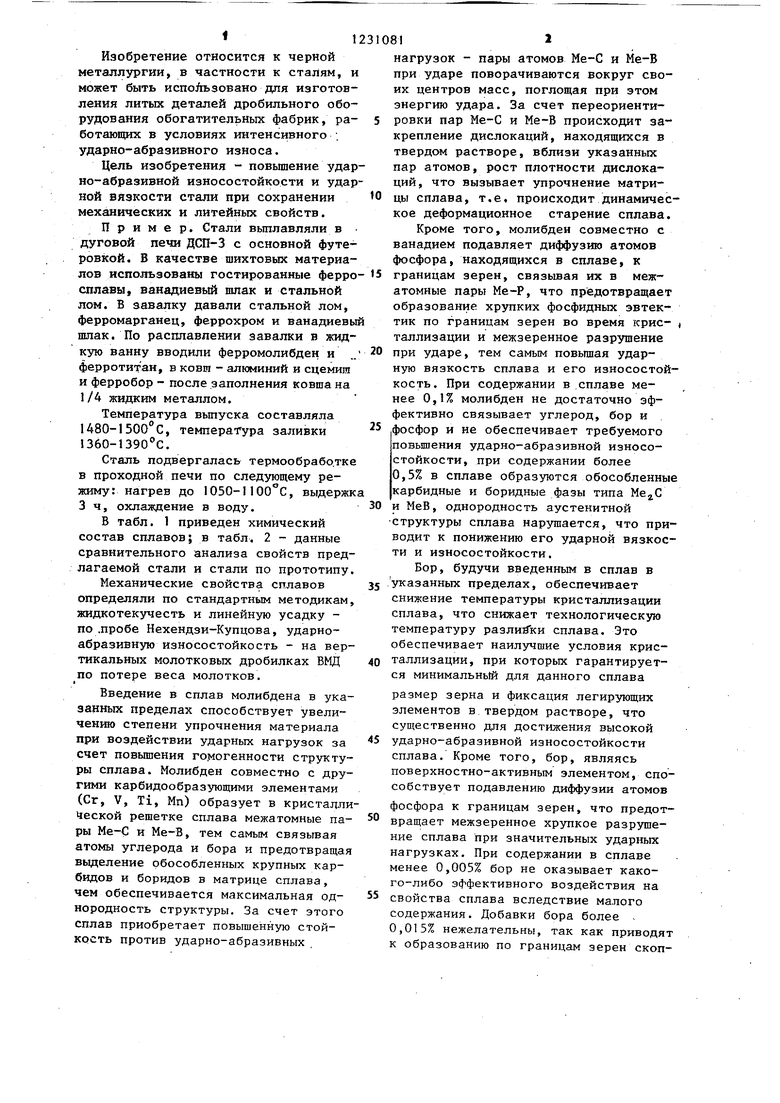

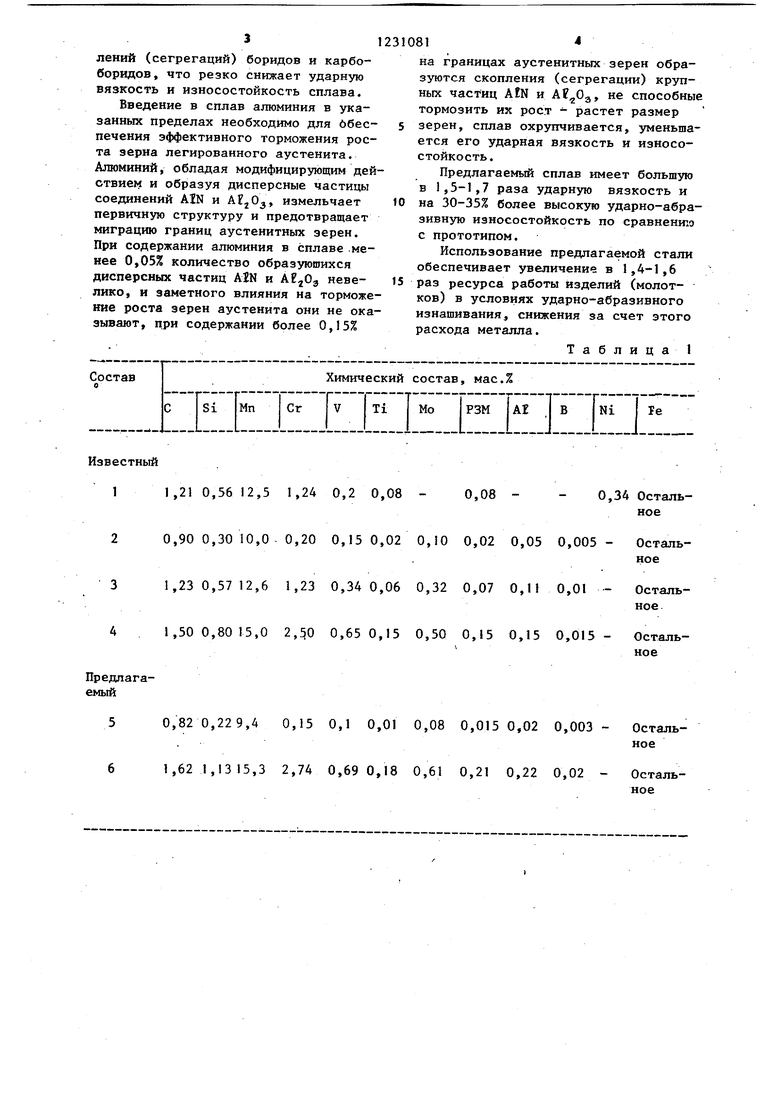

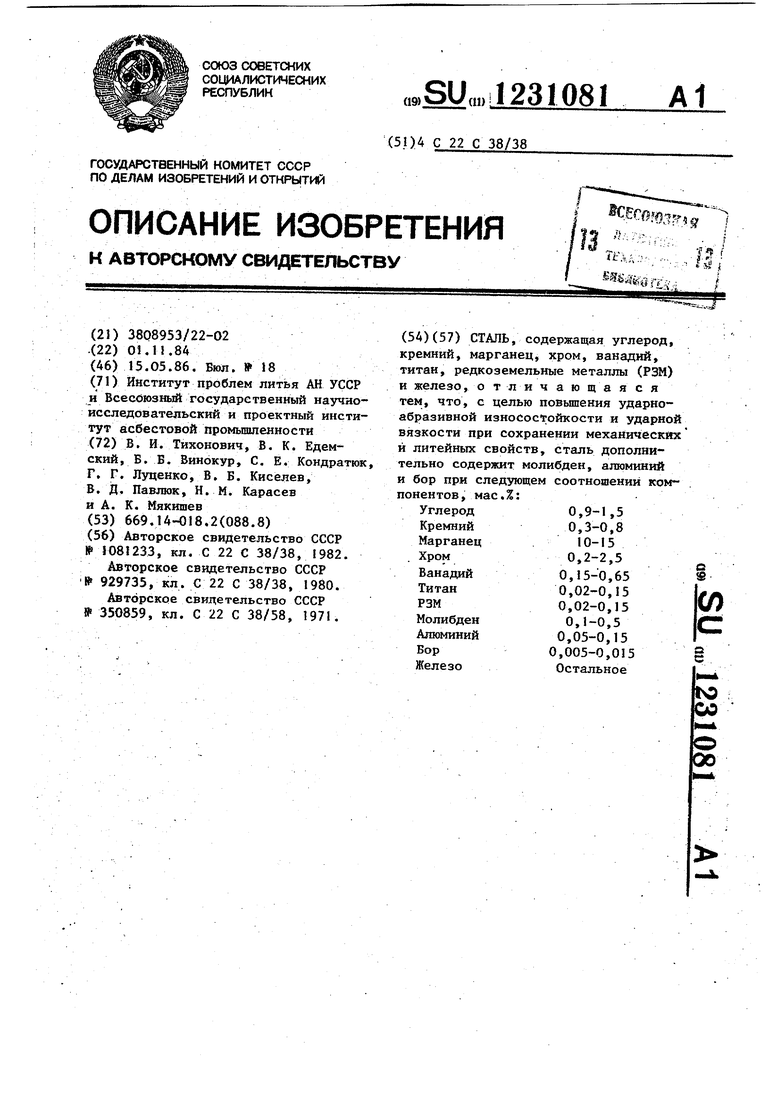

В табл. 1 приведен химический состав сплавов; в табл. 2 - данные сравнительного анализа свойств предлагаемой стали и стали по прототипу.

Механические свойства сплавов определяли по стандартным методикам, жидкотекучесть и линейную усадку - по .пробе Нехендзи-Купцова, ударно- абразивную нзносостойкость - на вертикальных молотковых дробилках ВМД по потере веса молотков.

Введение в сплав молибдена в указанных пределах способствует увеличению степени упрочнения материала при воздействии ударных нагрузок за счет повышения гомогенности структуры сплава. Молибден совместно с другими карбидообразующими элементами (Сг, V, Ti, Мп) образует в кристаллической решетке сплава межатомные па- ры Ме-С и Ме-В, тем самым связывая атомы углерода и бора и предотвращая выделение обособленных крупных карбидов и боридов в матрице сплава, чем обеспечивается максимальная од- нородность структуры. За счет этого сплав приобретает повышенную стойкость против ударно-абразивных

25

5

О

5

35 40

5055

30

нагрузок - пары атомов Ме-С и Ме-В при ударе поворачиваются вокруг своих центров масс, поглощая при этом энергию удара. За счет переориентировки пар Ме-С и Ме-В происходит закрепление дислокаций, находящихся в твердом растворе, вблизи указанных пар атомов, рост плотности дислокаций, что вызывает упрочнение матрицы сплава, т.е. происходит динамическое деформационное старение сплава.

Кроме того, молибден совместно с ванадием подавляет диффузию атомов фосфора, находящихся в сплаве, к границам зерен, связывая их в межатомные пары Ме-Р, что предотвращает образование хрупких фосфидных эвтек- тик по границам зерен во время крис- ( таллизации и межзеренное разрушение при ударе, тем самым повьш1ая ударную вязкость сплава и его износостойкость. При содержании в сплаве менее 0,1% молибден не достаточно эффективно связывает углерод, бор и фосфор и не обеспечивает требуемого повьппения ударно-абразивной износостойкости, при содержании более 0,5% в сплаве образуются обособленные карбидные и боридные фазы типа и МеВ, однородность аустенитной структуры сплава нарушается, что приводит к понижению его ударной вязкости и износостойкости.

Бор, будучи введенным в сплав в указанных пределах, обеспечивает снижение температуры кристаллизации сплава, что снижает технологическую температуру разлийки сплава. Это обеспечивает наилучшие условия кристаллизации, при которых гарантируется минимальньй для данного сплава

размер зерна и фиксация легирующих элементов в твердом растворе, что существенно для достижения высокой ударно-абразивной износостойкости сплава. Кроме того, бор, являясь поверхностно-активным элементом, способствует подавлению диффузии атомов фосфора к границам зерен, что предотвращает межзеренное хрупкое разрушение сплава при значительных ударньпс нагрузках. При содержании в сплаве менее 0,005% бор не оказывает какого-либо эффективного воздействия на свойства сплава вследствие малого содержания. Добавки бора более - 0,015% нежелательны, так как приводят к образованию по границам зерен скоп31

лений (сегрегации) боридов и карбо- боридов, что резко снижает ударную вязкость и износостойкость сплава.

Введение в сплав алюминия в указанных пределах необходимо для ббес- печения эффективного торможения роста зерна легированного аустенита. Алюминий, обладая модифицирующим действием и образуя дисперсные частицы соединений A1N и , измельчает первичную структуру и предотвращает миграцию границ аустенитных зерен. При содержании алюминия в сплаве .менее 0,05% количество образующихся дисперсных частиц AlN и невелико, и заметного влияния на торможение роста зерен аустенита они не оказывают, при содержании более 0,15%

Известный

1 1,21 0,5612,5 1,24 0,2 0,08 - 0,08 2 0,90 0,30 10,0 0,20 0,15 0,02 0,10 0,02 0,05 0,005 - Осталь1,230,5712,6 1,23 0,340,06 0,32 0,07 0,11 0,01 - Осталь1,500,8015,0 2,0 0,650,15 0,50 0,15 0,15 0,015- Осталь ное

Предлага- емый

5 6

0,82 0,229,4 0,15 0,1 0,01 0,08 0,015 0,02 0,003 - Остальное

1,62 1,1315,3 2,74 0,690,18 0,61 0,21 0,22 0,02 - Остальное

31081

на границах аустенитных зерен образуются скопления (сегрегации) крупных частиц AfN и , не способные тормозить их рост - растет размер 5 зерен, сплав охрупчивается, уменьшается его ударная вязкость и износостойкость.

Предлагаемый сплав имеет большую в 1,5-1,7 раза ударную вязкость и 10 на 30-35% более высокую ударно-абразивную износостойкость по сравнению с прототипом.

Использование предлагаемой стали обеспечивает увеличение в 1,4-1,6 15 раз ресурса работы изделий (молотков) в условиях ударно-абразивного изнашивания, снижения за счет зтого расхода металла.

Таблица I

0,34 Остальное

кое

ное

ное

Редактор Б. Капе

Составитель А. Османцев

Техред И.Попович Корректор Tl. Эрдейи

Заказ 2526/31Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, MdcKBa, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| Износостойкий чугун | 1986 |

|

SU1348381A1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2017 |

|

RU2656911C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| Сталь | 1982 |

|

SU1081233A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аустенитная сталь | 1980 |

|

SU929735A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 0 |

|

SU350859A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-05-15—Публикация

1984-11-01—Подача