Изобретение относится к области металлургии, а именно к износостойким литейным сталям, в частности к сталям, которые могут быть использованы для отливок ряда деталей, работающих в условиях повышенного ударного нагружения с неравномерной цикличностью, а также работающих в условиях интенсивного абразивного воздействия.

Изобретение наиболее эффективно может быть использовано при изготовлении горно-добывающего и дробильного оборудования, ковшей экскаваторов, траков гусеничных машин, шнеков, бил молотковых дробилок, деталей землеройных и почвообрабатывающих машин и для измельчения металлического лома.

Известна метастабильная аустенитная сталь, содержащая углерод, хром, никель, марганец, азот, ванадий, церий, кальций, барий, титан и железо, при следующем соотношении компонентов, мас. %: углерод ≤0,06; хром 14,0-16,0; никель 8,50-9,50; марганец 7,50-8,50; азот 0,20-0,40; ванадий 0,90-1,50; церий 0,015-0,02; кальций 0,001-0,02; барий 0,001-0,01; титан 0,01-0,20; железо - остальное, причем отношение суммарных содержаний ванадия и титана к азоту и углероду составляет 3,1-3,3 (RU 2173351, С22С 38/58, опубликовано 10.09.2001).

Недостатком этой стали является избыточное легирование по содержанию никеля и ванадия, а также повышенная стабильность аустенита при комнатной температуре, в результате чего мартенситное превращение при абразивном воздействии не происходит. Мартенситное превращение в этой стали возможно только лишь при низкотемпературной деформации.

Наиболее близкой к предложенной стали по технической сущности и достигаемому результату является износостойкая метастабильная аустенитная сталь, содержащая углерод, марганец, хром, никель, азот, ванадий, титан, церий, кальций, кремний, железо и естественные примеси при следующем соотношении компонентов, мас. %: углерод 0,1-0,3; марганец 3,5-4,0; хром 11,5-12,5; никель 2,8-3,5; азот 0,20-0,25; ванадий 0,08-0,15; титан 0,01-0,20; церий 0,005-0,03; кальций 0,005-0,02; кремний 0,1-0,5; железо и естественные примеси остальное.

Износостойкая метастабильная аустенитная сталь хорошо зарекомендовала себя в кованом варианте. Однако в литом варианте наблюдается пониженная пластичность и ударная вязкость, что приведет к снижению эксплуатационной стойкости.

Техническим результатом изобретения является повышение эксплуатационной стойкости литых деталей за счет более высокой пластичности и ударной вязкости отливок при сохранении высокой износостойкости.

Технический результат достигается тем, что износостойкая метастабильная аустенитная сталь, содержащая углерод, марганец, хром, никель, азот, ванадий, церий, кальций, кремний, железо и естественные примеси, отличающаяся тем, что дополнительно содержит молибден и алюминий при следующем соотношении компонентов (мас. %): углерод 0,03-0,08; марганец 14,0-15,5; хром 14,0-16,0; никель 4,5-5,0; азот 0,15-0,25; ванадий 0,2-0,4; церий 0,005-0,03; кальций 0,005-0,02; кремний 0,1-0,5; молибден 0,2-0,3; алюминий 0,005-0,08; железо и естественные примеси остальное.

Предлагаемое содержание углерода 0,03-0,08 мас. % является оптимальным, что обеспечивает хорошие литейные свойства и характеристики пластичности и ударной вязкости. Вместе с тем такое содержание углерода для предлагаемой стали обеспечивает высокую прочность и износостойкость стали.

Оптимальным является содержание 14-16 мас. % хрома, который для обеспечения высокой износостойкости предложенной стали, совместно с марганцем, никелем, углеродом и азотом формирует структуру метастабильного аустенита, способного в процессе ударного воздействия на изделие превращаться в мартенсит. Кроме того, такое содержание хрома способствует усвоению азота.

При содержании хрома менее 14 мас. % уменьшается упрочнение твердого раствора, а содержание хрома выше 16 мас. % нецелесообразно, так как требуемый уровень свойств уже обеспечен предлагаемым легированием. При таком содержании хрома в сочетании с марганцем и никелем обеспечивается высокая пластичность и ударная вязкость отливок.

Сталь по изобретению отличается от известной большим содержанием марганца 14,0-15,5 мас. %, что обеспечивает оптимальную структуру метастабильного аустенита с повышенной износостойкостью, который под действием ударного воздействия превращается в мартенсит.

При содержании марганца ниже 14,0 мас. % его влияние на структуру метастабильного аустенита незначительно, а содержание марганца выше 15,5 мас. % увеличивает стабильность аустенита, но значительно уменьшается его способность к превращению, что снижает износостойкость стали.

Содержанием никеля 4,5-5,0 мас. % в стали по изобретению является оптимальным для получения метастабильного аустенита, который под действием абразивного или ударного воздействия превращается в мартенсит. Кроме того, такое содержание никеля обеспечивает высокую пластичность и ударную вязкость. Никель затрудняет выделение карбидов по границам зерен в процессе затвердевания и охлаждения отливок, и карбиды образуются тонкодисперсными, что облегчает их растворение при термической обработке. Никель незначительно повышает жидкотекучесть стали, снижает усадку и вероятность трещинообразования при затвердевании отливки.

Ванадий в количестве 0,20-0,40 мас. % также обеспечивает получение оптимальной структуры метастабильного аустенита. При содержании ванадия ниже 0,2 мас. % его воздействие на структуру стали малоэффективно, так как практически весь азот будет находиться в твердом растворе, что увеличит стабильность аустенита и уменьшит его возможность превращения в мартенсит при абразивном или ударном воздействии. При содержании ванадия выше 0,4 мас. % резко уменьшается стабильность аустенита, что ведет к его интенсивному превращению в менее износостойкий мартенсит, так как азот и углерод будут связаны в карбиды и карбонитриды и практически выведены из твердого раствора. Пластичность и ударная вязкость также снизятся.

Введение в сталь молибдена в количестве 0,2-0,4 мас. % обеспечивает более высокую прочность литого изделия, например, повышает долговечность молотков при измельчении металлического лома. Кроме того, молибден обеспечивает повышение пластичности и ударной вязкости стали по изобретению.

Присутствие в стали алюминия в количестве 0,005-0,08 мас. % является оптимальным, поскольку значительно снижает количество оксидных включений, негативно влияющих на прочностные свойства стали. При увеличении содержания алюминия выше верхнего предела снижаются характеристики ударной вязкости, что обуславливается дополнительным выделением на границе зерен нитридов алюминия.

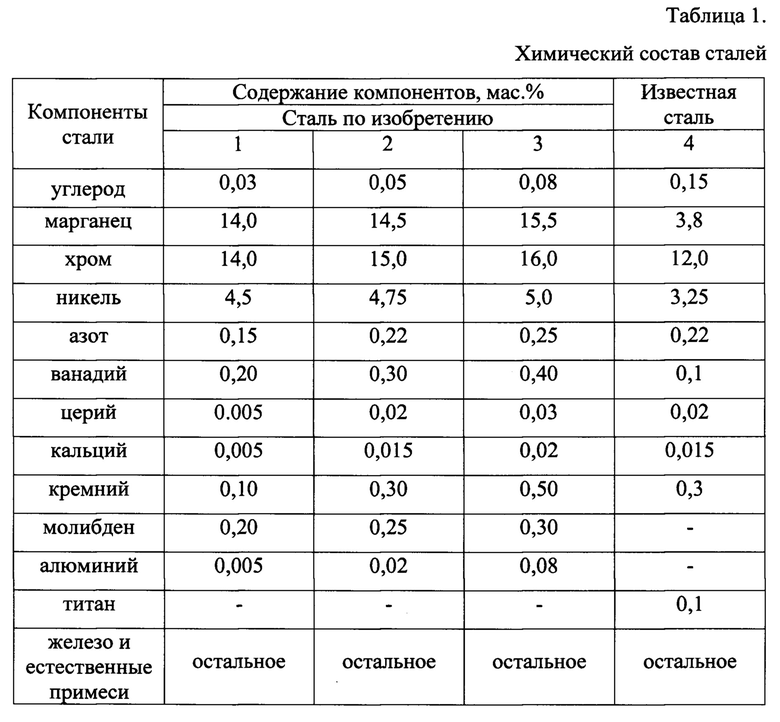

Достижение технического результата можно проиллюстрировать данными таблиц 1-3, в которых приведены составы сравниваемых сталей и их служебные характеристики.

Выплавку проводили в 150-кг индукционной печи с разливкой металла на литые заготовки. Полученные отливки подвергались нагреву в интервале 1050-1070°C с последующей закалкой в воду и дробеструйной обработке. Дробеструйная обработка проводилась для упрочнения поверхностного слоя стали.

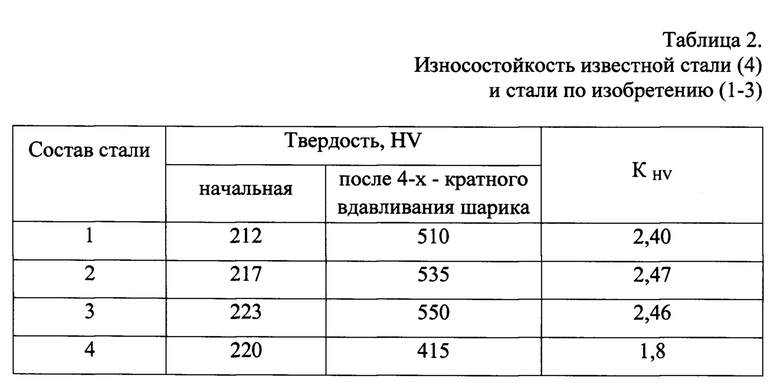

Износостойкость оценивали по восприимчивости стали к поверхностному наклепу по результатам измерения твердости (KHV), вызванного четырехкратным вдавливанием в образец закаленного шарика диаметром 10 мм с усилием 30 кН на прессе Бринелля. Твердость измеряли в центре лунки (таблица 2). Как видно из таблицы 2, сталь по изобретению имеет более высокую износостойкость, чем известная сталь.

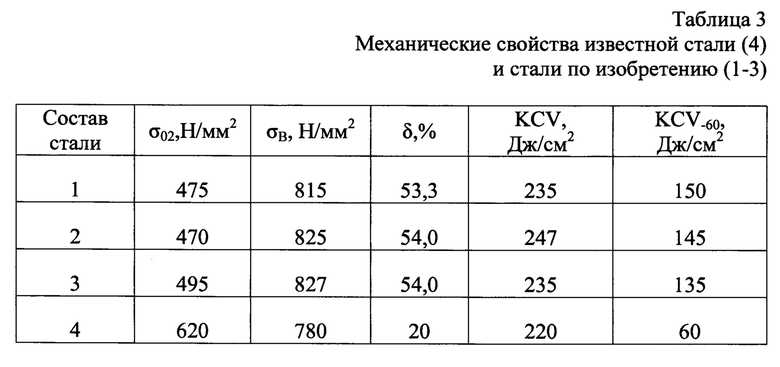

Механические свойства сравниваемых сталей примерно равны, однако сталь по изобретению обладает более высокой пластичностью (табл. 3).

Использование стали по изобретению в качестве материала для деталей, подвергаемых износу, позволяет повысить износостойкость в 1,5-2,0 раза и удлинить срок эксплуатации, особенно в зонах с отрицательной температурой за счет повышения пластичности и ударной вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2485203C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

Изобретение относится к области металлургии, а именно к износостойким литейным сталям, и может быть использовано для деталей, работающих в условиях повышенного ударного нагружения с неравномерной цикличностью, а также работающих в условиях интенсивного абразивного воздействия. Износостойкая метастабильная аустенитная сталь, содержащая, мас.%: углерод 0,03-0,08; марганец 14,0-15,5; хром 14,0-16,0; никель 4,5-5,0; азот 0,15-0,25; ванадий 0,2-0,4; церий 0,005-0,03; кальций 0,005-0,02; кремний 0,1-0,5; молибден 0,2-0,3; алюминий 0,005-0,08; железо и примеси - остальное. Повышается эксплуатационная стойкость литых деталей за счет более высокой пластичности и ударной вязкости отливок из заявленной стали при сохранении ее высокой износостойкости. 3 табл.

Износостойкая метастабильная аустенитная сталь, содержащая углерод, марганец, хром, никель, азот, ванадий, церий, кальций, кремний, железо и примеси, отличающаяся тем, что она дополнительно содержит молибден и алюминий при следующем соотношении компонентов, мас.%: углерод 0,03-0,08; марганец 14,0-15,5; хром 14,0-16,0; никель 4,5-5,0; азот 0,15-0,25; ванадий 0,2-0,4; церий 0,005-0,03; кальций 0,005-0,02; кремний 0,1-0,5; молибден 0,2-0,3; алюминий 0,005-0,08; железо и примеси остальное.

| МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1996 |

|

RU2173351C2 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| НЕРЖАВЕЮЩАЯ АУСТЕНИТНАЯ ЛИТАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2007 |

|

RU2451763C2 |

| АУСТЕНИТНАЯ СТАЛЬ | 2006 |

|

RU2336364C1 |

| JP 2017031483 A, 09.02.2017. | |||

Авторы

Даты

2018-06-07—Публикация

2017-09-15—Подача