ИзоВретение относится к металлургии и может быть использовано при производстве отливок, работающих в условиях интенсивного ударно-абразивного износа.

Цель изобретения повьшение удар- нон вязкости и ударно-абразивной стойкости.

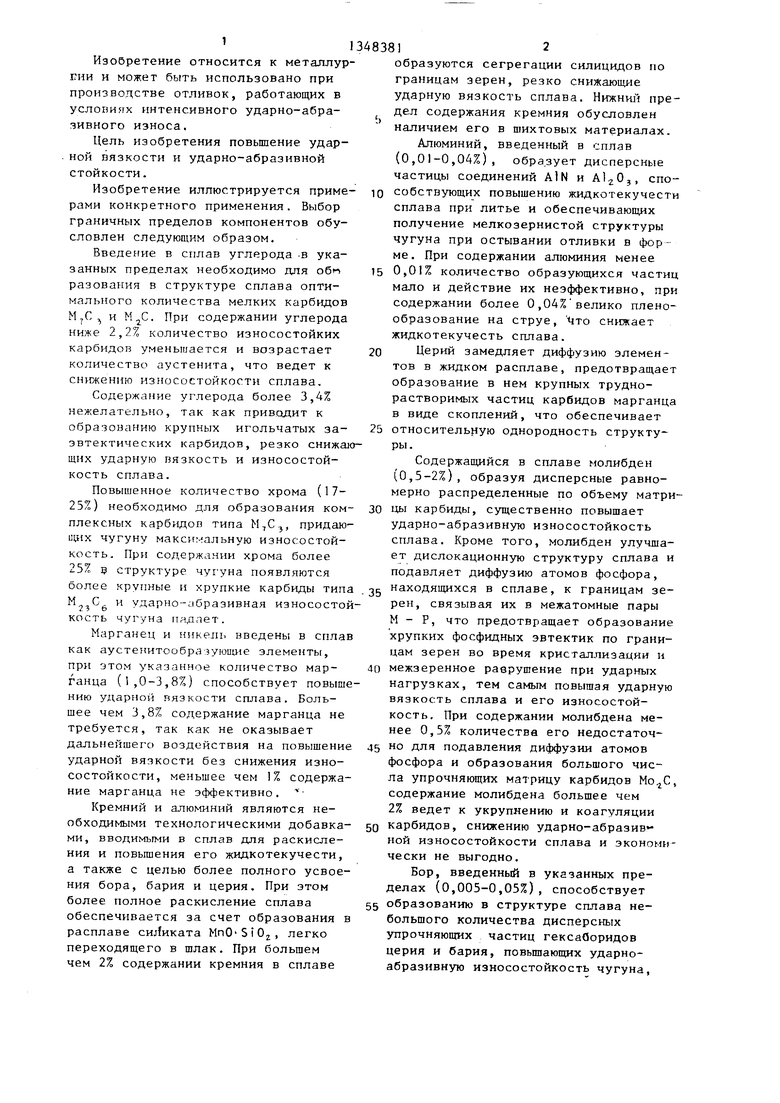

Изобретение иллюстрируется примерами конкретного применения. Выбор граничных пределов компонентов обусловлен следующим образом.

Введение в сплав углерода -в указанных пределах необходимо для обп разования в структуре сплава оптимального количества мелких карбидов , и . При содержании углерода ниже 2,2% количество износостойких карбидов уменьшается и возрастает количество аустенита, что ведет к снижению износостойкости сплава.

Содержание углерода более 3,4% нежелательно, так как прив.одит к образованию крупных игольчатых за- эвтектических карбидов, резко снижающих ударную вязкость и износостойкость сплава.

Повышенное количество хрома (17- 25%) необходимо для образования комплексных типа МтС,, придаю- чугуну максимальную износостойкость. При содержании хрома более 25% в структуре чугуна появляются

более крупные и хрупкие карбиды типа .35 находящихся в сплаве, к границам

Се кость

и ударно-абразивная износостойчугуна падает. Марганец и никель введены в сплав как аустенитообразуюище элементы, при этом указанное количество марганца (1,0-3,8%) способствует повышению ударной вязкости сплава. Большее чем 3,8% содержание марганца не требуется, так как не оказывает дальнейшего воздействия на повышение ударной вязкости без снижения износостойкости, меньшее чем 1% содержание марганца не эффективно. Кремний и алюминий являются необходимыми технологическими добавками, вводимыми в сплав для раскисления и повьш1ения его жидкотекучести, а также с целью более полного усвоения бора, бария и церия. При этом более полное раскисление сплава обеспечивается за счет образования в расплаве си;{иката MnO-SiO,;, легко переходящего в шлак. При большем чем 2% содержании кремния в сплаве

образуются сегрегации силицидов по границам зерен, резко снижающ 1е ударную вязкость сплава. Нижнш1 предел содержания кремния обусловлен наличием его в шихтовых материалах.

Алюминий, введенный в сплав (0,01-0,04%), образует дисперсные частицы соединений AlN и Al20j, спо0 собствующих повышению жидкотекучести сплава при литье и обеспечивающих получение мелкозернистой структуры чугуна при остывании отливки в форме . При содержании алюминия менее

5 0,01% количество образующихся частиц мало и действие их незффективно, при содержании более О,04% велико плено- образование на струе, снижает жидкотекучесть сплава.

0 Церий замедляет диффузию злемен- тов в жидком расплаве, предотвращает образование в нем крупных труднорастворимых частиц карбидов марганца в виде скоплений, что обеспечивает

5 относительную однородность структуры.

Содержащийся в сплаве молибден (0,5-2%), образуя дисперсные равномерно распределенные по объему матри0 цы карбиды, существенно повышает ударно-абразивную износостойкость сплава. Кроме того, молибден улучшает дислокационную структуру сплава и подавляет диффузию атомов фосфора.

зереп, связывая их в межатомные пары М-Р, что предотвращает образование хрупких фосфидных эвтектик по границам зерен во время кристаллизации н

межзеренное раврушение при ударных нагрузках, тем самым повышая ударную вязкость сплава и его износостойкость. При содержании молибдена менее 0,5% количества его недостаточно для подавления диффузии атомов фосфора и образования большого числа упрочняющих матрицу карбидов , содержание молибдена большее чем 2% ведет к укрупнению и коагуляции

карбидов, снижению ударно-абразив - ной износостойкости сплава и экономически не выгодно.

Бор, введенный в указанных пределах (0,005-0,05%), способствует

образованию в структуре сплава небольшого количества дисперсных упрочняющих частиц гексаОоридов церия и бария, повышающих ударно- абразивную износостойкость чугуна.

сн -стсает чехно.иогическую температуру разливки сплава, обеспечивая совместно с церием и барием необходимый уровень жидкотекучести сплава. Барий введен в состав чугуна не только как эффективный десульфура- тор и /дегазатор (способствует удалению из сплава серы, азота, киспо- рода и водорода), но главным образом как акчиннмй модификатор, измел чающий при кристаллизации, в значительной степени дендриты ауг-тенита, уменьшающий количество эвтектики и способствующий ее равномерному рлсгтреде-лению в междендритных пространствах. TaKiai образом, устраняя хш ическую и структурную неоднородно -гь о различных сечениях отливки, измельчая ставляющие сплавы барий :ii ........свует noBbimeHUHi упарной вя.зки.. t- износостойкости чугуна.

Износостойкий чугун ВЬИ . КаЕЛЯЛИ в

высокочастотной индукдмон-пой ;Г:чи ЛПЗ-67. В качестве шихтовых . лов Использовали отходы стали , электродр ы 1 бой и гостированные ферросплавы. В завалку давали гталъ 40Х, ферромарганец, феррохром. По расплавлении завалки в жидку о ь.1нну вводили никёть, ферросилиций, ферромолибден, электродный бой. Sia дно ковша давали апюмикий, по запопнении ковша на одну треть вводили ферроце рий, ферробор и ферросиликобарнй. Отливки подвергали отпуску для сняЧугун

II

1

2

3

4

2,62 1,13 2;i8

18,Ы

1,90,360,9216 J3

2,20,601,017,0

2,81,232,421,2

3,42,003,825,0

3,62,174,126,18

348381

тля напряде.нкй при 1 че.|1ие 2 ч.

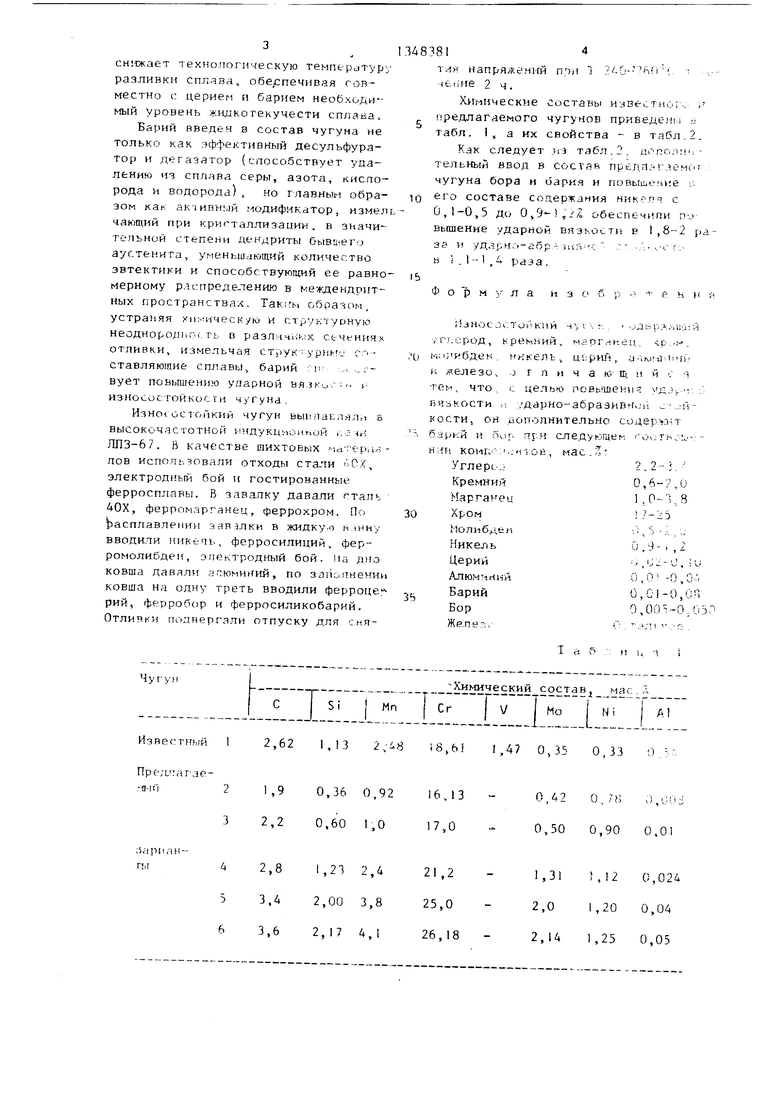

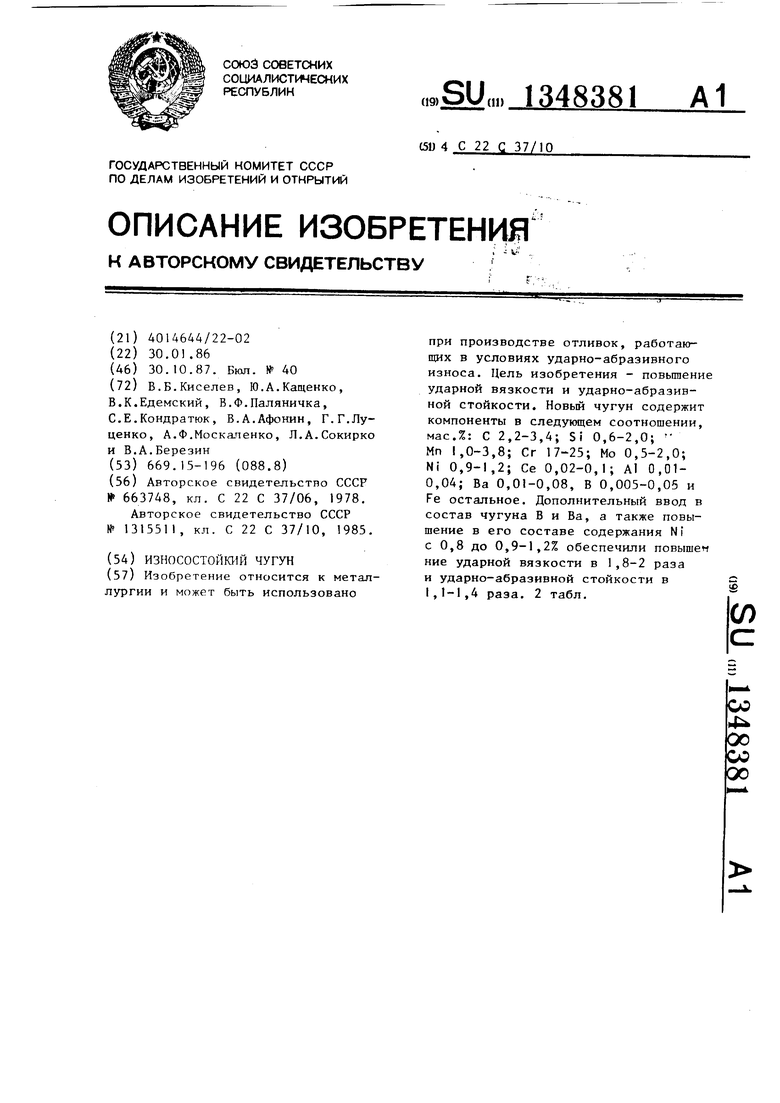

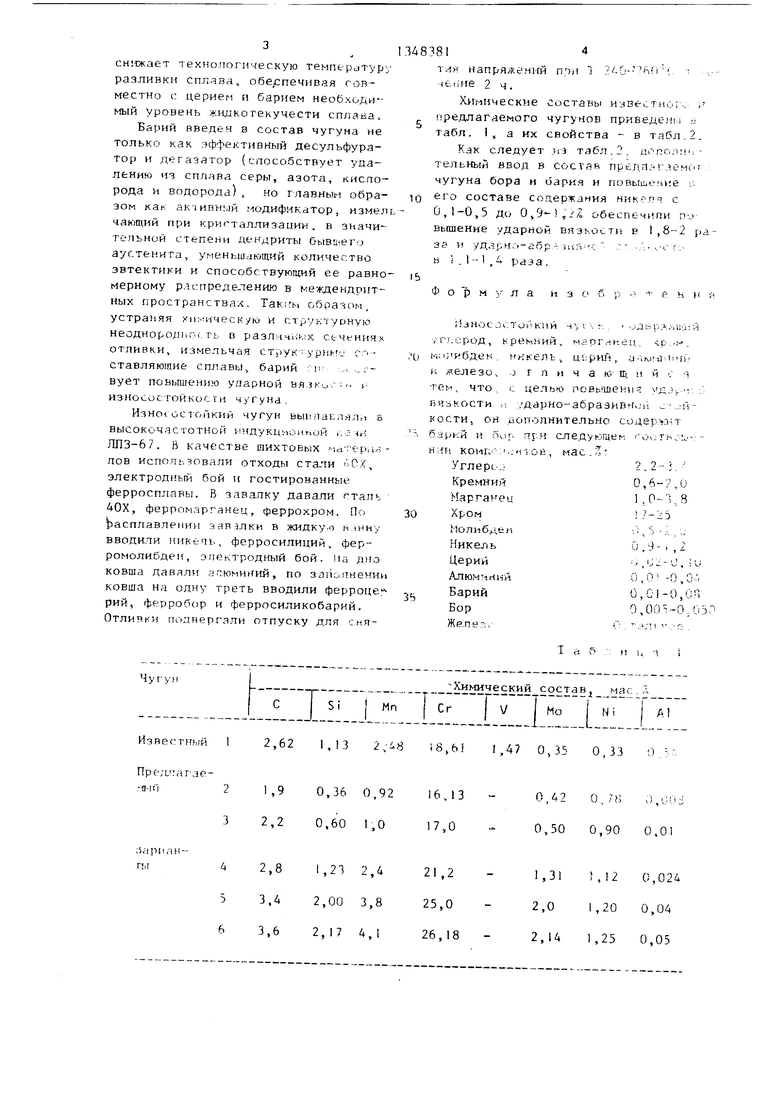

Химические составы извс-стног.- ; предлагаемого чугунов приведет и табл. 1, а их свойства - в табл.2.

Как следует ,игз табл.2, допол; ;- тельный ввод в сосгав предл,еи(|; чугуна бора и бария и повыи екие .. If) его составе содержания с 0,1-0,5 До Oi9-),-Vo обеспечипи по

вьппение ударной вязкости в за н удлрно-абр jiiB c .: - и i , 1 1 , раза.

1,8-2 рл1Ь

Ф о р м у л а

и 3 о

е н к

5

;13НОСОСТОЙКИЙ , ..;Дtap;.il;i:H

уг.ерод, кренний маргниец, Ц.Р..М. t--.;ij 6AeH . Никель, дЬрИЙ , аГсмм1- ; К и железо, о г л мча ю Д и и с г тем, что. с целью повь шени vдJL1: f. гшзкости ; /дарно-а6разивк1,ч ; ..дикости, он аополнительно содерм т барий и оир при следуьэщем гиотьо. -. - н ин комп ; : ч о Е , ма с .7,

Углерс-:: 2. 2-..1

КремнийО,6-/,О

Марганеи1,О-л,8

Хром -: 5

Молибден; . -, Ь -.-. , j

НикельО .9- I ,2

Церий -- , О, ; I

АлюминийU,0 -0,

Барий0,Gi-0,Oi

Бор0,00 т-0,05П

Желе-.-О. -,: Л1 -or; .

Мп

-Химический состав мае.л Сг I V 1 Мо I Ni j А

1,47 0,350,330.- .

0,42О,/8а,иОа

0,500,900,01

1,311,120,024

2,01,200,04

2,141,250,05

Чугун

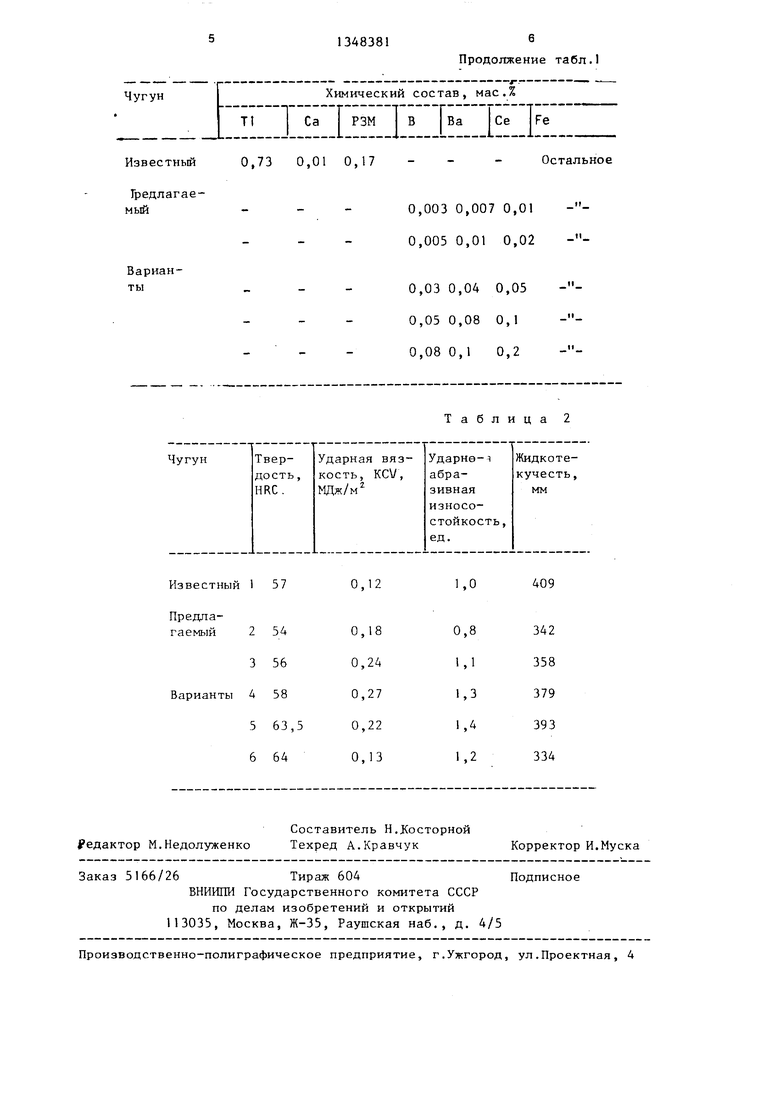

Продолжение табл.1

-- ---------------------J--------- Химический состав, мас.%

Т1 I Са Г РЗМ 1 В Гва I Се Fe

Известный

Гредлагае- мый

0,73 0,01 0,17

Варианты

Известный 1 57 ПредлаЗаказ 5166/26Тираж 604

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Остальное

0,003 0,007 0,01 0,005 0,01 0,02

0,03 0,04 0,05 0,05 0,08 0,1 0,08 0,1 0,2

Таблица 2

0,12

1,0

409

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| Чугун | 1982 |

|

SU1135789A1 |

| Чугун | 1986 |

|

SU1395687A1 |

| Износостойкий сплав | 1983 |

|

SU1125278A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| Сталь | 1985 |

|

SU1306976A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2030478C1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок, работающих в условиях ударно-абразивного износа. Цель изобретения - повышение ударной вязкости и ударно-абразивной стойкости. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 2,2-3,4; Si 0,6-2,0; МП 1,0-3,8; Сг 17-25; Мо 0,5-2,0; Ni 0,9-1,2; Се 0,02-0,1; Al 0,01- 0,04; Ва 0,01-0,08, В 0,005-0,05 и Fe остальное. Дополнительный ввод в состав чугуна В и Ва, а также повышение в его составе содержания Ni с 0,8 до 0,9-1,2% обеспечили повышем ние ударной вязкости в 1,8-2 раза и ударно-абразивной стойкости в 1,1-1,4 раза. 2 табл. S (Л со 00 00 00

| Белый износостойкий чугун | 1976 |

|

SU663748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-30—Публикация

1986-01-30—Подача