(54) АУСТЕНИТНАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU907082A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2485203C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2006 |

|

RU2336364C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| Сталь | 1980 |

|

SU931793A1 |

I

Изобретение относится к черной мегаллургии, в частности в изысканию материалов аля изготовления аеталей, поавергаюшихся оинамичесхим нагрузкам в условиях интенсивного уцарно-абразивного изнашивания.

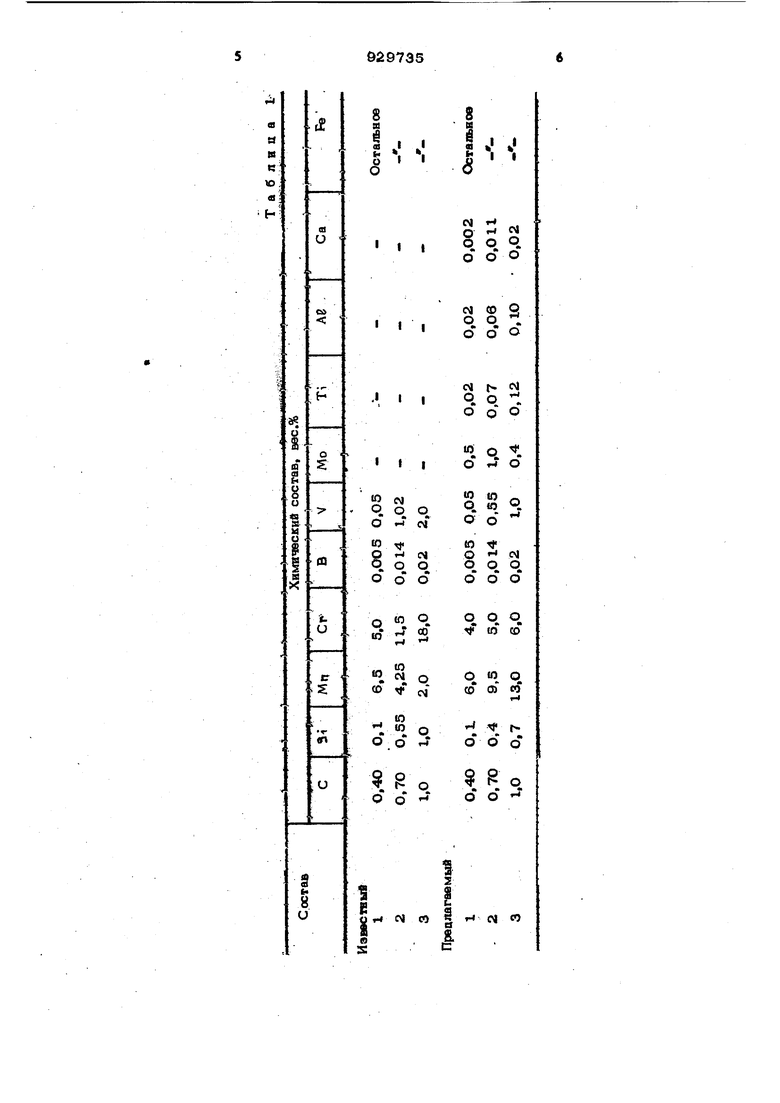

Наиболее близкой к прецлагаемой по технической сущности и достигаемому результату является аустенитная сталь I , сопержащая, вес.%:

УглеродО,4-1

Хром5-18

Марганец2-6,5

Кремний0,1-1

БорДо 0,О2

и ооин или более элементов из группы: Молнбоен, вольфрам, ванаоий0,О5-2

ЖелезоОстальное

Оонако ста ль в процессе эксплуатации не обеспечивает высокое упрочнение рабочей поверхности деталей при работе их в условиях уоарно-абразивного износа в облаааег низкой трепшнрустойчивостью

при отлиьке и термообработке, невысокой твердостью и износосгойкостью, что гфи-j вопит к низкой на нежности деталей, к фобияьно-размольного оборуцования в целом.

Цель изобретения - повышение износостойкости и сопротивляемости трещинообразованию

Поставленная цель достигается тем, что аустенитная сталь, содержащая углерод, кремний, марганец, хром, бор, ванапий, молибден и желэзо, дополнительно сооержит титан, алюминий, кальций при , спепующем соотношении компонентов,

юС л

О,4-1,О

УглерЪа 4,О-6,О

Хром 6,О 13,О

Марганец 0,1-0,7

Кремний О,ОО5-О,О2

Бор

О,О2-0,12

Тиган О,О2-О, Ш

Алюмивнй О,ОО2-О,02

Кальций 0,05-1,0

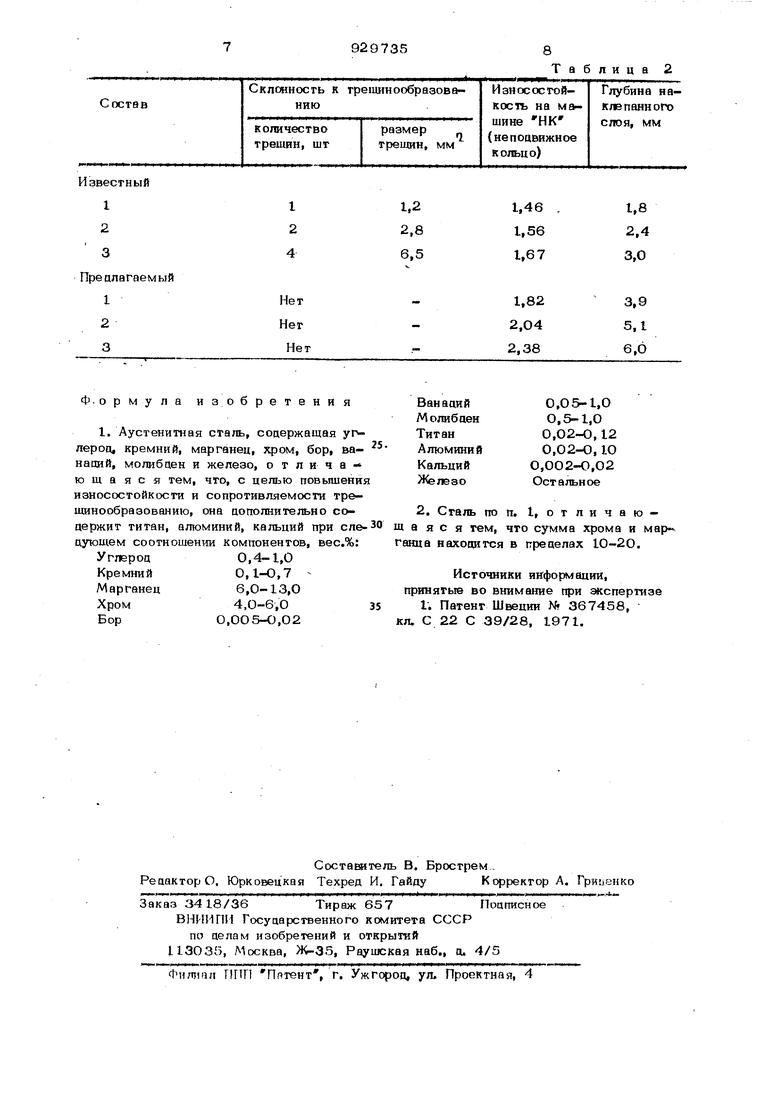

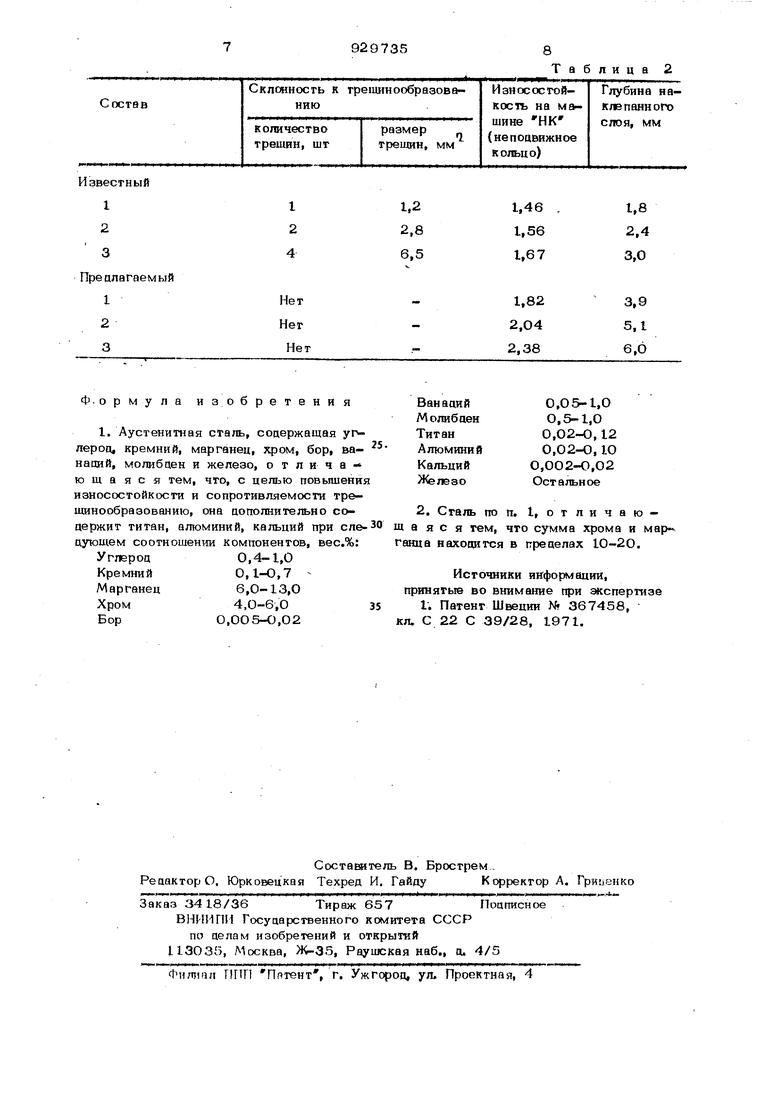

Ванаоий Молибден0,5-1,0 ЖелезоОстальное при условии, что Ю ИСг . В табл, I привеаены .химические составы сгалей. В габл. 2 приведены результаты испь гания на износостойкость и трещинoycTofrчивость. Анализ состояния бронеплит из прецлагаемой и известной сталей после оцинакового периоаа эксплуатации выявил, что плиты из известной стали изнашиваются значительно быстрее, чемиз прецлагаемой, так как скорость наклепа на них ниже скорости абразивного изнашива«ния, а начальная твердость явно недостаточная, чтобы противостоять абразив ному воздействию материала. Исследование микроструктуры и твердслти образца, вырезанного из бронеплиты из стали позволило подтвердить результаты лабораторных исследований серий ных пленок. Таким образом, предлагаемая сталь упрочняется при деформации значительно интенсивнее. При этом твер- дость возрастает до 653 НВ, а наклонвый слой рабочей поверхности доходит до 6 мм (известная - цо 3 мм), что обеспечивает повышенную стойкость плит в условиях интенсивного абразивного и гидроабразивного изнашивания при наличии ударных нагрузсж. Известно, что измельчение блоков я&ляется необходимым условием упрочнения при наклоне и наиболее интенсивное упрочнение, наблюдаемое на ранних сгади9254 ях деформации известных аустенитных выссжомарганцевых сталей, сопровождается наиболее интенсивным дроблением блоков , Так, в известной стали первые 3% степени деформации характеризуются быстрым измельчением блоков,затвм про цесс дробления блоков замедляется и при деформации свыше ЗО% становится едва заметным. При комплексном дюгировании с использованием указанных дополнительных легируюищх присадок, а также за счет сужения содержания хрома до (4-6)% и расширения пределов марганца (5-1)% предлагаемая сталь приобретает новое качество, достигая критического размера и номинальной величины блоков за счет стабильного увеличения скорости упрочнения при деформации.. Причем ускоре ное упрочневие, которое происходит на ршших стадиях деформации, сопровождается стабильным и интенсивным дроблением бтюков, которое приостанавливается при 45-5О% деформации, но само упроч нение продолжается при деформировании свыше 80%. Внепрение В производство предлагаемой, стали обеспечивает получение oi ливо4{ повышенной чистоты по немета/ьлическвм включеш1ям, с высокими технояопяческими свойствами при отливке и термообработке, а также в значительной мере спосрбствует упрочнению деталей в продессе эксплуатации и увеличению надежности и цолговечности оборудования в целом.

I

2 4

Ф.ормула изобретения

Углерод0.4-1.0

Кремний0.1-О.7 Марганец6.0-13.0

Хром4,О-6.035

БорО.ОО5-О.О2

Таблица 2

1,46

0.05-1.0 О,5-1.О 0.02-0.12 0.02-0. 10 О.002-О,02 Остальное

2, Сталь по п. 1. отличающая с я тем. что сумма хрома и марганца нахооится в пределах 10-20.

Источники информации, принятые во внимание при экспертизе

I. Патент Швеции Nf 367458. кл. С 22 С 39/28. 1971,

Авторы

Даты

1982-05-23—Публикация

1980-09-26—Подача