1

Изобретение относится к измерит тельной технике и может быть исполы зовано для диагностики подшипниковых узлов, зубчатых передач и дру-гих систем трения качения.

Целью изобретения является повьшзе ние точности путем учета несущей способности Ьмазки между контактирующими элементами.

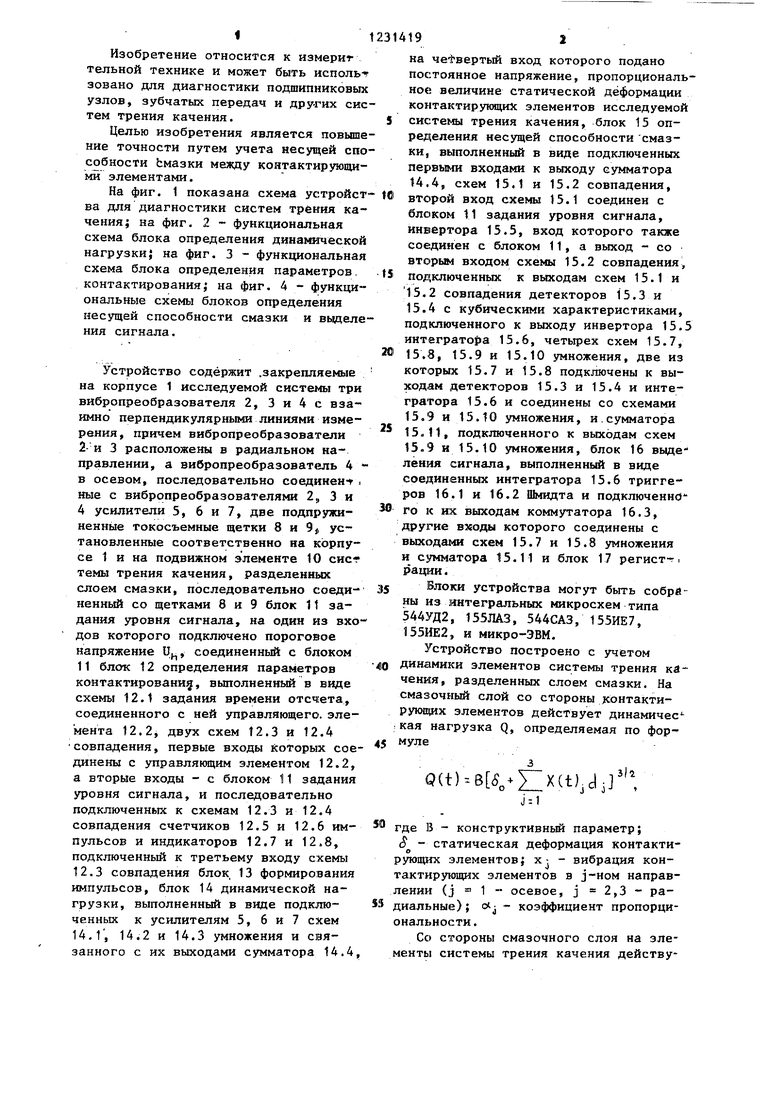

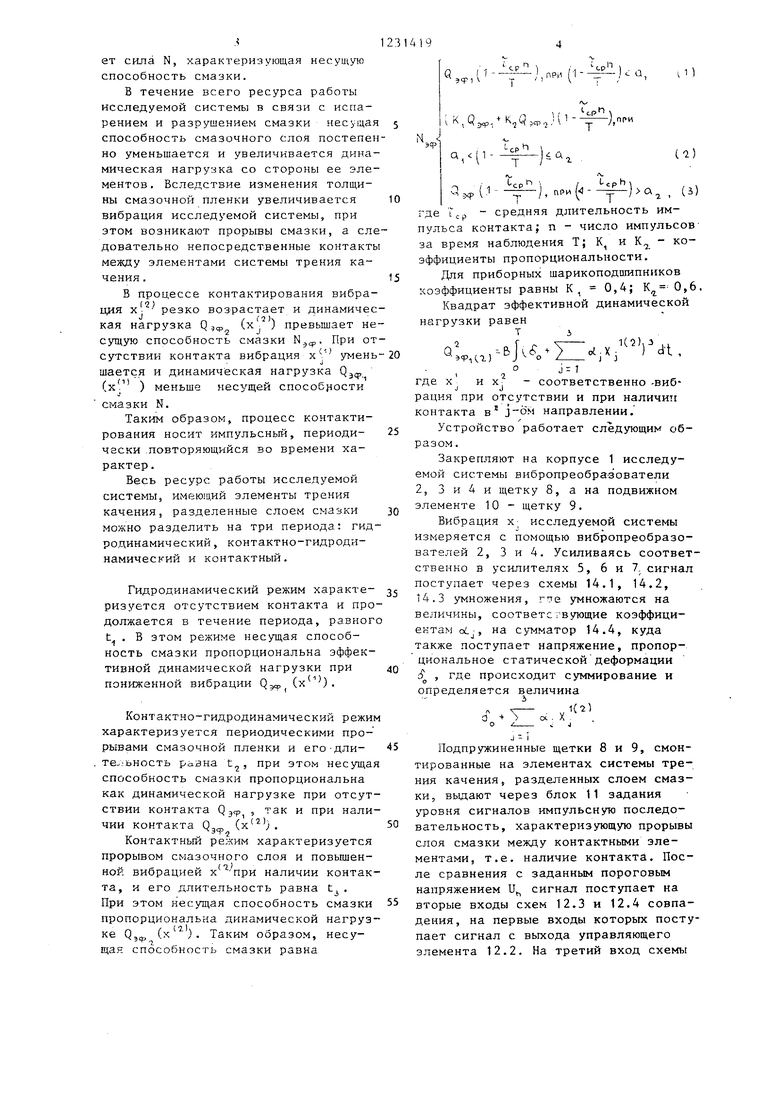

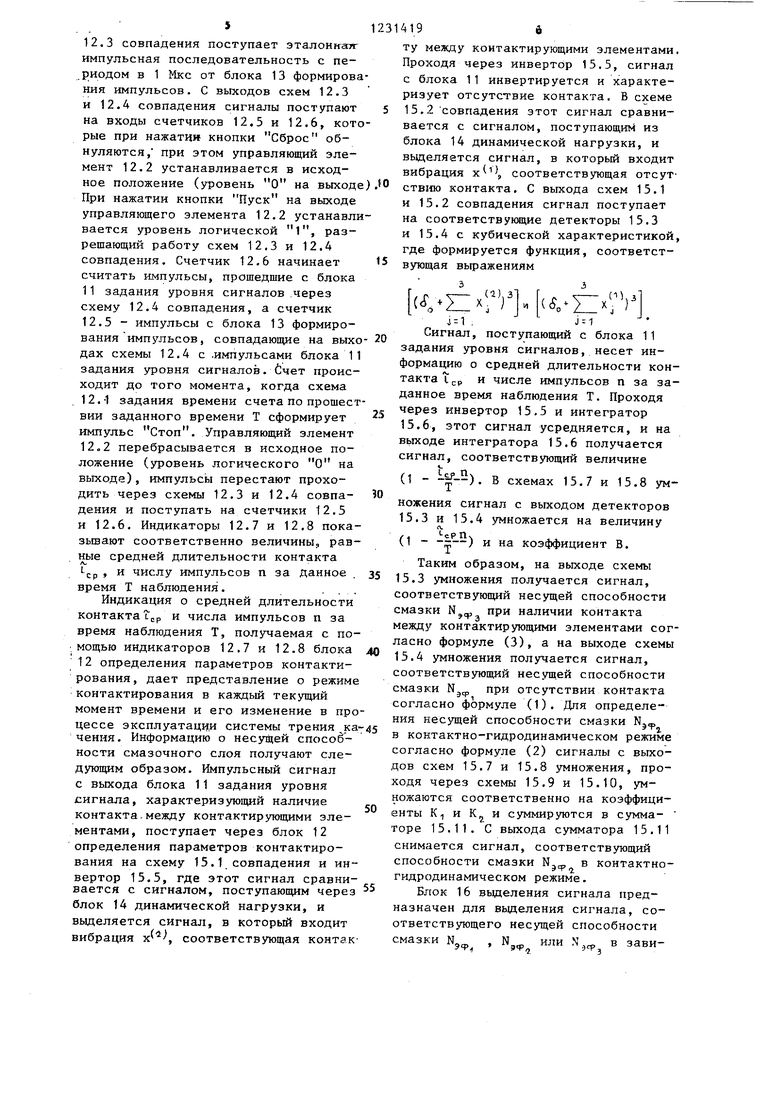

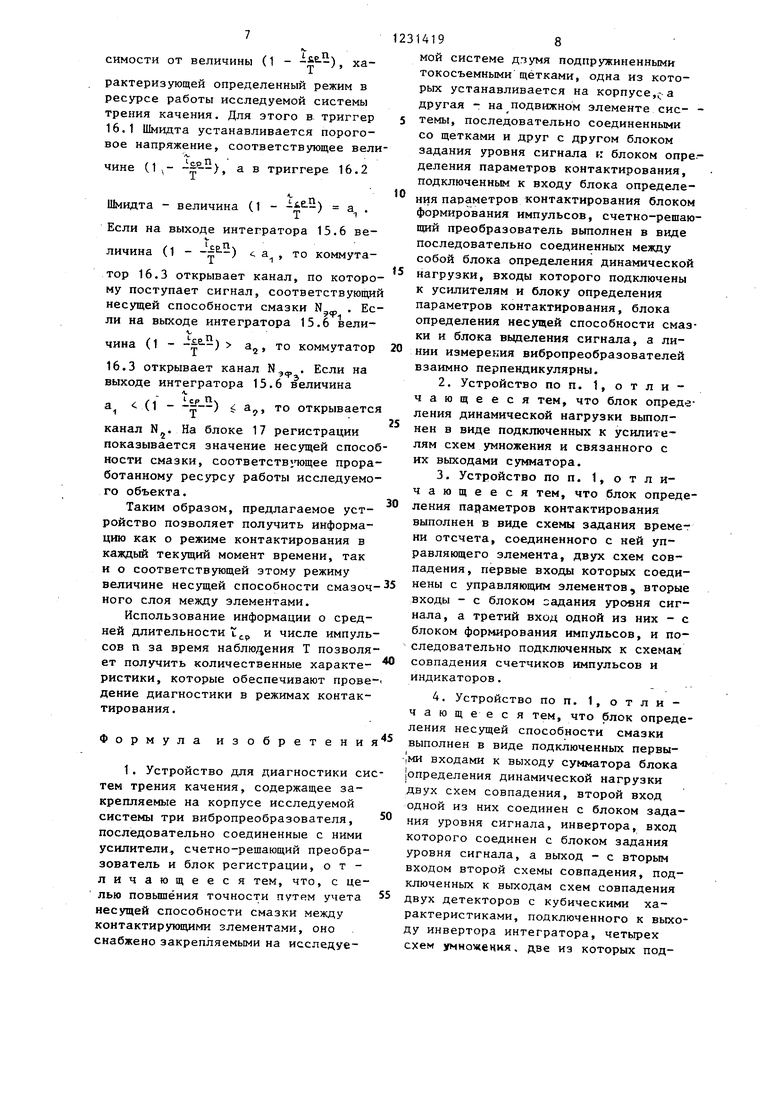

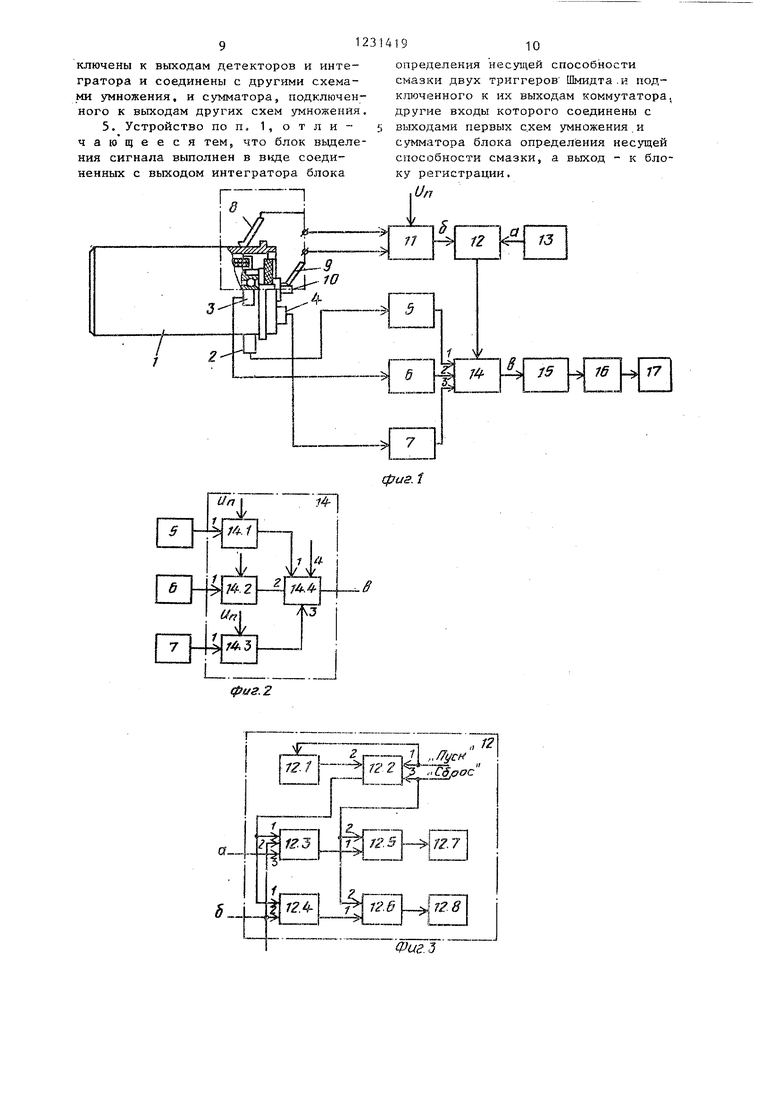

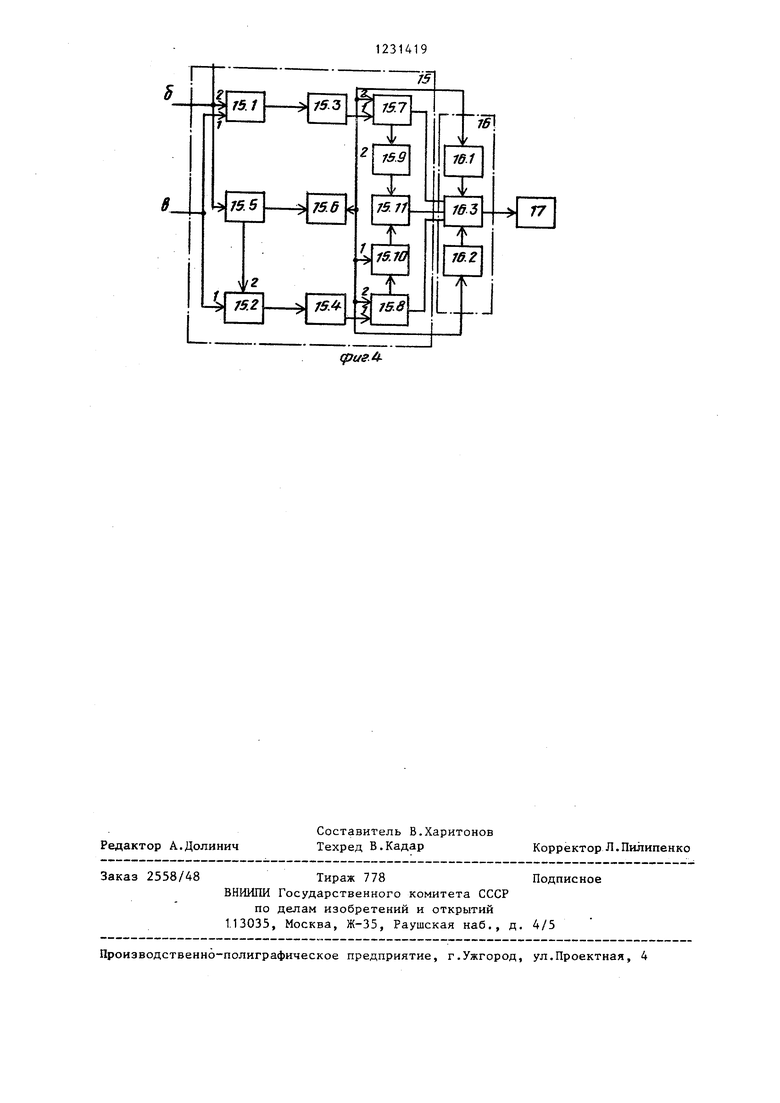

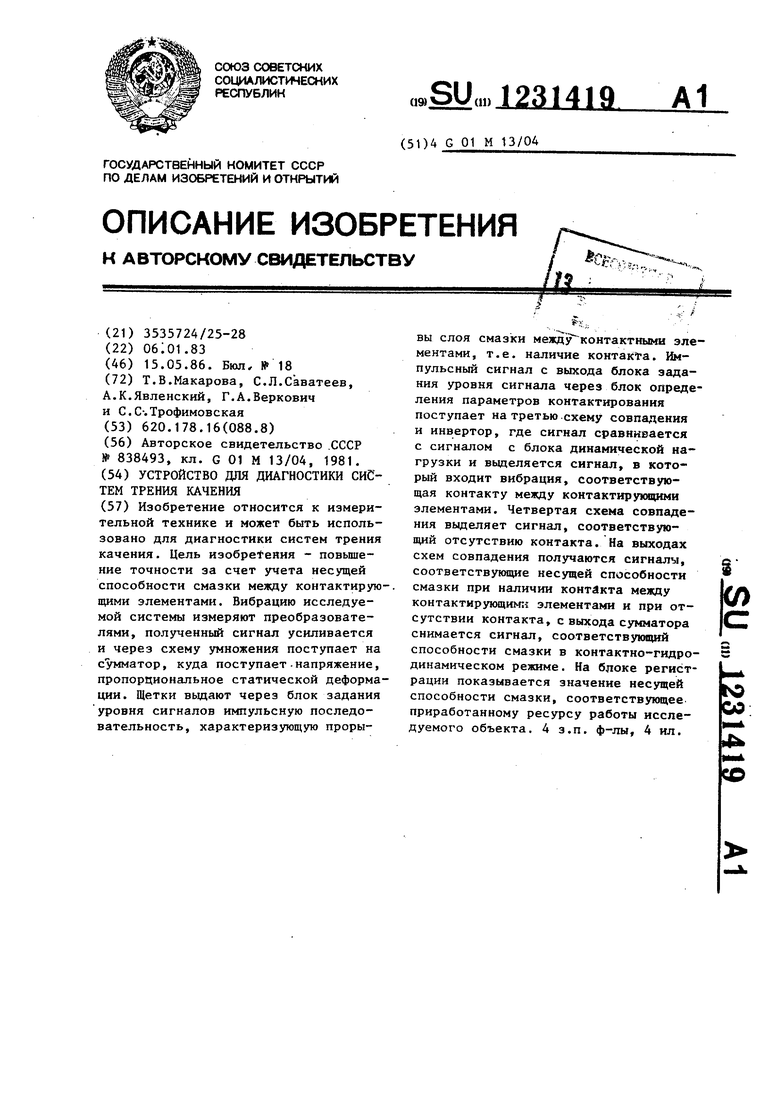

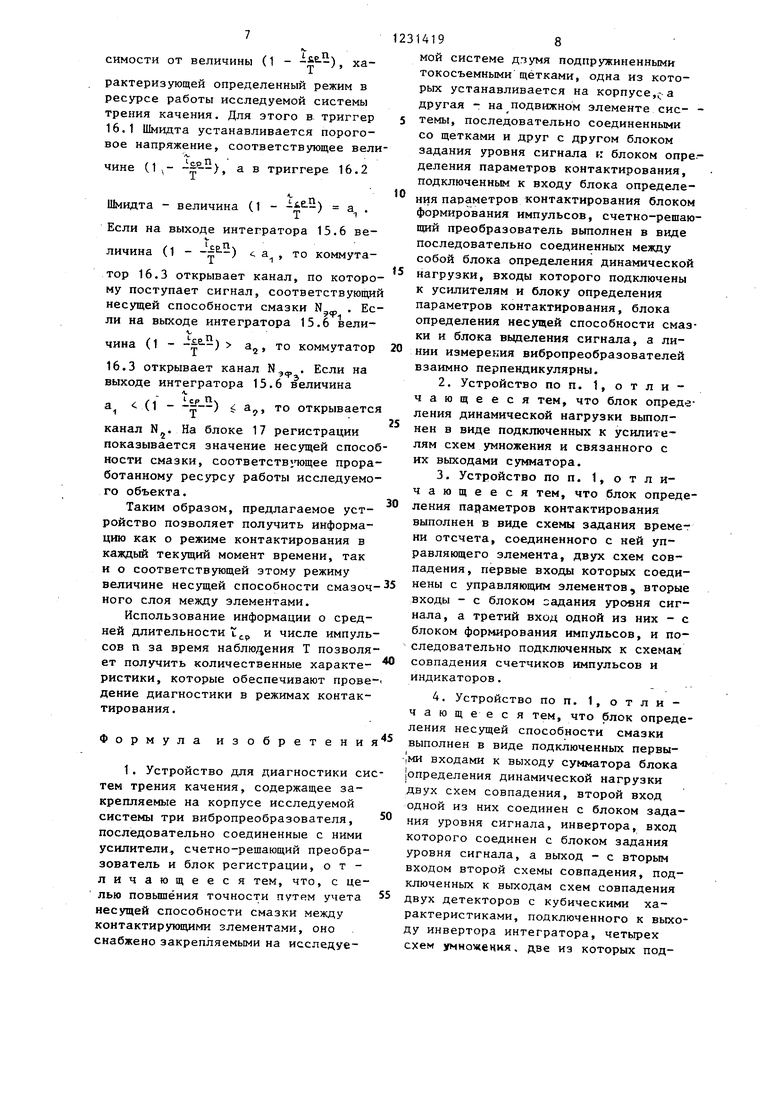

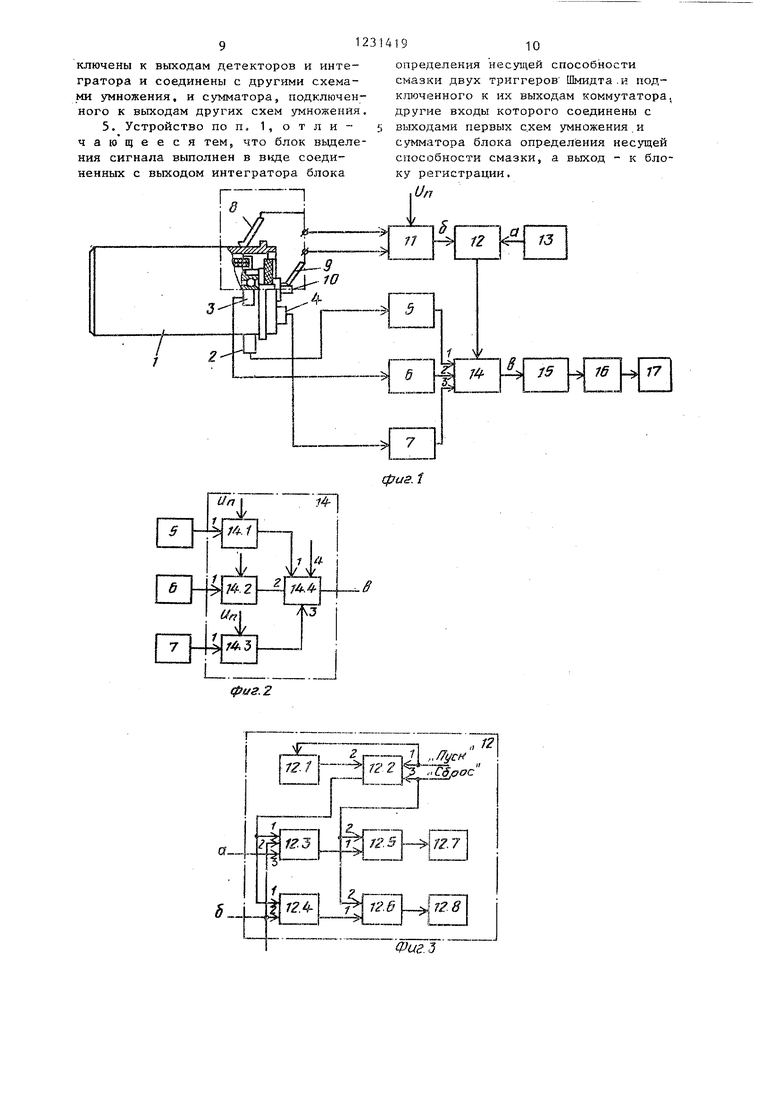

На фиг. 1 показана схема устройства для диагностики систем трения качения; на фиг. 2 - функциональная схема блока определения динамической нагрузки; на фиг. 3 - функциональная схема блока определения параметров, контактирования; на фиг. 4 - функциональные схемы блоков определения несущей способности смазки и выделения сигнала.

Устройство содержит .закрепляемые на корпусе 1 исследуемой системы три вибропреобразователя 2, 3 и 4 с взаимно перпендикулярными линиями измерения, причем вибропреобразователи 2- и 3 расположены в радиальном направлении, а вибропреобразователь 4 - в осевом, последовательно coeдинeнt , ные с вибропреобразователями 2,, 3 и 4 усилители 5, 6 и 7, две подпрузки- ненные токосъемные щетки 8 и 9о установленные соответственно на корпусе 1 и на подвижном элементе 10 системы трения качения, разделенных слоем смазки, последовательно соединенный со щетками 8 и 9 блок 1t задания уровня сигнала, на один из входов которого подключено пороговое напряжение Ц, соединенный с блоком 11 блок 12 определения параметров контактирование, выполненный в виде схемы 12.1 задания времени отсчета, соединенного с ней управляющего, элемента 12,2, двух схем 12.3 и 12.4 совпадения, первые входы Которых соединены с управляющим элементом 12.2, а вторые входы - с блоком 11 задания уровня сигнала, и последовательно подключенных к схемам 12.3 и 12.4 совпадения счетчиков 12.5 и 12.6 импульсов и индикаторов 12.7 и 12,8, подключенный к третьему входу схемы 12.3 совпадения блок, 13 формирования импульсов, блок 14 динамической нагрузки, выполненный в виде подключенных к усилителям 5, 6 и 7 схем 14,1, 14.2 и 14,3 умножения и связанного с их выходами сумматора 14.4,

314192

на четвертый вход которого подано постоянное напряжение, пропорциональное величине статической деформации контактирующих элементов исследуемой 5 системы трения качения, блок 15 определения несущей способности смазки, выполненный в виде подключенных первыми входами к выходу сумматора 14.4, схем 15.1 и 15.2 совпадения, to второй вход схемы 15.1 соединен с блоком 11 задания зФовня сигнала, инЕ1ертора 15,5, вход которого также соединен с блоком 11, а выход - со вторым входом схемы 15.2 совпадения, 5 подключенных к выходам схем 15.1 и 15.2 совпадения детекторов 15.3 и 15.4 с кубическими характеристиками, подключенного к выходу инвертора 15.5 интеграто4)а 15.6, четьфех схем 15.7, 20 15.8, 15,9 и 15.10 умножения, две из которых 15.7 и 15.8 подключены к выходам детекторов 15.3 и 15.4 и интегратора 15.6 и соединены со схемами 15,9 и 15.10 умножения, и.сумматора 15,11, подключенного к выходам схем 15.9 и 15.10 умножения, блок 16 выде ления сигнала, выполненный в виде соединенных интегратора 15.6 триггеров 16.1 и 16.2 Шмидта и подключеннО го к их выходам коммутатора 16.3, другие входы которого соединены с выходами схем 15.7 и 15.8 умножения и с лнматора 15.11 и блок 17 регист-г, рации,

5 Блоки устройства могут быть собраны из интегральных микросхем типа 544УД2, 155ЛАЗ, 544САЗ, 155ИЕ7, 155ИЕ2, и микро-ЭВМ.

Устройство построено с учетом 0 динамики элементов системы трения качения, разделенных слоем смазки. На смазочный слой со стороны контактирующих элементов действует динамичес fкая нагрузка Q, определяемая по фор- 5 муле

Q(t)(t)d.J

J:1

3|i

50 где В - конструктивный параметр;

S - статическая деформация контактирующих элементов; х - вибрация контактирующих элементов в j-ном направлении (J 1 - осевое, j 2,3 - ра- 55 диальные); d - коэффициент пропорциональности .

Со стороны смазочного слоя на элементы системы трения качения действу.

ет сила N, характеризующая несущую способность смазки.

В течение всего ресурса работы исследуемой системы в связи с испарением и разрушением смазки способность смазочного слоя постепенно уменьшается и увеличивается динамическая нагрузка со стороны ее элементов , Вследствие изменения толщины смазочной пленки увеличивается вибрация исследуемой системы, при этом возникают прорывы смазки, а следовательно непосредственные контакты между элементами системы трения качения .

В процессе контактирования вибра(2 )

ция X. резко возрастает и динамическая нагрузка Q ф (У-. ) превышает несущую способность смазки , При отсутствии контакта вибрация х, уменьшается и динамическая нагрузка Q, (х - ) меньше несущей спосо6)чости

смазки N.

Таким образом, процесс контактирования носит импульсный, периодически .повторяющийся во времени характер.

Весь ресурс работы исследуемой системы, элементы трения качения, разделенные слоем смазки можно разделить на три периода: гидродинамический , контактно-гидродинамический и контактный.

Гидродинамический режим характеризуется отсутствием контакта и продолжается в течение периода, равного t . В этом режиме несущая способность смазки пропорциональна эффективной динамической нагрузки при пониженной вибрации Q. () .

Контактно-гидродинамический режим характеризуется периодическими прорывами смазочной пленки и его-дли- те..;ьность равна t, при этом несущая способность смазки пропорциональна как динамической нагрузке при отсутствии контакта Q,p , так и при наличии контакта Q,,. () ,

Н

Контактный режим характеризуется прорывом смазочного слоя и повышенной вибрацией х при наличии контакта, и его длительность равна t. При этом несущая способность смазки пропорциональна динамической нагрузке Q,(j, (х ). Таким образом, несущая способность смазки равна

12314

ЭФ1 V

1)

«,

ЭФ-1

зср

а,С

(i:

10

-(1

(3)

где I

ср

- средняя длительность импульса контакта; п - число импульсов- за время наблюдения Т; К и К - коэффициенты пропорциональности.

Для приборных шарикоподшипников коэффициенты равны К, 0,4; ,6.

Квадрат эффективной динамической

нагрузки равен

т

Q

)

l(5)vi II

oi.X; ) dt.

j-

где X

их - соответственно -виб

рация при отсутствии и при наличии контакта в j- OM направлении.

Устройство работает следующим образом.

Закрепляют на корпусе 1 исследуемой системы вибропреобразователи 2, 3 и Д и щетку 8, а на подвижном элементе 10 - щетку 9.

Вибрация X; исследуемой системы измеряется с помощью вибропреобразо- вателей 2, 3 и 4. Усиливаясь соответственно в усилителях 5, 6 и 7. сигнал поступает через схемы 14.1, 14.2, 14.3 умножения, умножаются на величины, соответствующие коэффициентам oLj-, на сумматор 14.4, куда также поступает напряжение, пропорциональное статической деформации S , где происходит суммирование и определяется величина

о

. X

1(2

Подпружиненные щетки 8 и 9, смонтированные на элементах системы трения качения, разделенных слоем смазки, выдают через блок 11 задания уровня сигналов импульсную последовательность, характеризующую прорывы слоя смазки между контактными элементами, т.е. наличие контакта. После сравнения с заданным пороговым напряжением U сигнал поступает на вторые входы схем 12.3 и 12.4 совпадения, на первые входы которых поступает сигнал с выхода управляющего элемента 12.2. На третий вход схемы

12,3 совпадения поступает эталонггатг импульсная последовательность с пе- 1)иодом в 1 Икс от блока 13 формирования импульсов. С выходов схем 12.3 и 12.4 совпадения сигналы поступают 5 на входы счетчиков 12.5 и 12.6, которые при нажатии кнопки Сброс обнуляются, при этом управляннций элемент 12.2 устанавливается в исходное положение (уровень О на выходе) .0 При нажатии кнопки Пуск на выходе управляющего элемента 12.2 устанавливается уровень логической 1, разрешающий работу схем 12.3 и 12.4 совпадения. Счетчик 12.6 начинает 5 считать импульсы, прошедшие с блока

11задания уровня сигналов .через схему 12.4 совпадения, а счетчик 12.5 - импульсы с блока 13 формирования импульсов, совпадающие на выхо- 20 дах схемы 12.4 с .импульсами блока 11 задания уровня сигналов. Счет происходит до того момента, когда схема 12.-1 задания времени счета по прошествии заданного времени Т сформирует импульс Стоп. Управляющий элемент 12о2 перебрасывается в исходное положение (уровень логического О на выходе), импульсы перестают проходить через схемы 12.3 и 12.4 совпа- 0 Дания и поступать на счетчики 12.5

и 12.6. Индикаторы 12.7 и 12.8 пока- зьшают соответственно величины., равные средней длительности контакта ср, и числу импульсов п за данное . 35 время Т наблюдения....

Индикация о средней длительности контакта и числа импульсов п за время наблюдения Т, получаемая с по- мощью индикаторов 12.7 и 12.8 блока 40

12определения параметров контактирования, дает представление о режиме контактирования в каждый текущий омент времени и его изменение в проессе эксплуатации системы трения ,ка-45 чения. Информацию о несущей способности смазочного слоя получают следующим образом. Импульсный сигнал

с выхода блока 11 задания уровня игнала, характеризующий наличие контакта.между контактирующими элементами, поступает через блок 12 определения параметров контактирования на схему 15.1 совпадения и инвертор 15.5, где этот сигнал сравниается с сигналом, поступающим через

лок 14 динамической нагрузки, и ыделяется сигнал, в который входит ибрация , соответствующая контак

ту меж;ду контактирующими элементами Проходя через инвертор 15.5, сигнал с блока 11 инвертируется и характеризует отсутствие контакта. В схеме

15.2 совпадения этот сигнал сравнивается с сигналом, поступающим из блока 14 динамической нагрузки, и вьаделяется сигнал, в который входит вибрация х, соответствующая отсутствию контакта. С выхода схем 15.1

и 15.2 совпадения сигнал поступает на соответствующие детекторы 15.3 и 15.4 с кубической характеристикой где формируется функция, соответствующая выражениям

(,).

J-1

Сигнал, поступаюпщй с блока 11 задания уровня сигналов, несет информацию о средней длительности контакта TCP и числе импульсов п за заданное время наблюдения Т. Проходя через инвертор 15.5 и интегратор 15.6, этот сигнал усредняется, и на вьпсоде интегратора 15.6 получается сигнал, соответствующий величине

(1 - ). В схемах 15.7 и 15.8 умножения сигнал с выходом детекторов

15.3и 15.4 умножается на величину

л

(1 -) и на коэффициент В.

Таки14 образом, на выходе схемы

15.3умножения получается сигнал, соответствуюпщй несущей способности смазки N при наличии контакта между контактирующими элементами согласно формуле (3), а на выходе схемы

15.4умножения получается сигнал, соответствующий несущей способности смазки Njjp при отсутствии контакта согласно формуле (1). Для определения несущей способности смазки N..

iTj

в контактно-гидродинамическом режиме согласно формуле (2) сигналы с выходов схем 15.7 и 15.8 умножения, проходя через схемы 15.9 и 15.10, умножаются соответственно на коэффициенты К., и Kj и суммируются в сумма- торе 15.11. С выхода сумматора 15.11 снимается сигнал, соответствующий способности смазки N,,,, в контактно: Y li

гидродинамическом режиме.

Блок 16 выделения сигнала пред- наэнс1чен для выделения сигнала, соответствующего несущей способности

N

ЭФ,

N

З-РЛ

или N

ЗФ,

в зави

симости от величины (1 - ), характеризующей определенный режим в ресурсе работы исследуемой системы трения качения. Для этого в триггер 16.1 Шмидта устанавливается пороговое напряжение, соответствующее вели л,

чине ( , а в триггере 16.2

«t Шмидта - величина (1 - ) а .

Если на выходе интегратора 15.6 величина (1 - а , то коммутатор 16.3 открывает канал, по которому поступает сигнал, соответствующий несущей способности смазки N . Если на выходе интегратора 15.6 вели- 1

чина (1 - ) а, то коммутатор

16.3 открывает канал N, . Если на выходе интегратора 15.6 величина

л.

а (1 - ) а,,, то открывается

канал N .На блоке 17 регистрации показывается значение несущей способности смазки, соответств;тощее проработанному ресурсу работы исследуемого объекта.

Таким образом, предлагаемое устройство позволяет получить информацию как о режиме контактирования в каждый текущий момент времени, так и о соответствующей этому режиму величине несущей способности смазочного слоя между элементами.

Использование информации о средней длительности и числе импульсов п за время нaблю ieния Т позволяет получить количественные характеристики, которые обеспечивают проведение диагностики в режимах контактирования .

Формула изобретения

1. Устройство для диагностики сие тем трения качения, содержащее закрепляемые на корпусе исследуемой системы три вибропреобразователя, последовательно соединенные с ними усилители, счетно-решающий преобразователь и блок регистрации, отличающееся тем, что, с це- лью повышения точности путям учета несущей способности смазки между контактирующими элементами, оно снабжено закрепляемыми на исследуе

14198

мой системе длумя подпружиненными токосъемными щётками, одна из которых устанавливается на корпусе,;; а другая - на подвижном элементе сие- - темы, последовательно соединенными со щетками и друг с другом блоком задания уровня сигнала к блоком опре.- деления параметров контактирования, подключенным к входу блока определекия параметров контактирования блоком формирования импульсов, счетно-решающий преобразователь выполнен в виде последовательно соединенных между собой блока определения динамической

нагрузки, входы которого подключены к усилителям и блоку определения параметров контактирования, блока определения несущей способности смазки и блока выделения сигнала, а лиНИИ измерения вибропреобразователей взаимно перпендикулярны.

2.Устройство по п. 1, о т л и - чающееся тем, что блок определения динамической нагрузки выполнен в виде подключенных к усилителям схем умножения и связанного с

их выходами сумматора.

3.Устройство по п. 1, отличающееся тем, что блок определения падаметров контактирования

выполнен в виде схемы задания времени отсчета, соединенного с ней управляющего элемента, двух схем совпадения, первые входы которых соединены с управляющим элементов, вторые входы - с блоком задания уровня сигнала, а третий вход одной из них - с блоком формирования импульсов, и последовательно подключенных к схемам

совпадения счетчиков импульсов и индикаторов.

4.Устройство по п. 1, о т л и - чающееся тем, что блок определения несущей способности смазки выполнен в виде подключенных первы- ми входами к выходу сумматора блока |определения динамической нагрузки двух схем совпадения, второй вход одной из них соединен с блоком задания уровня сигнала, инвертора, вход которого соединен с блоком задания уровня сигнала, а выход - с вторым входом второй схемы совпадения, подключенных к выходам схем совпадения

двух детекторов с кубическими характеристиками, подключенного к выходу инвертора интегратора, четырех схем умножечня. две из которых под

ключены к выходам детекторов и интегратора и соединены с другими схемами умножения, и сумматора, подключенного к выходам других схем умножения.

5. Устройство по п. 1, о т л и - чаю щееся гем что блок выделения сигнала выполнен в виде соединенных с выходом интегратора блока

Г

8

фа г. 2

141910

определения несущей способности смазки двух триггеров Шмидта.и подключенного к их выходам коммутатора, другие входы которого соединены с выходами первых схем умножения и сумматора блока определения несущей способности смазки, а выход - к блоку регистрации,

,Un

Редактор А.Долинич

Составитель В.Харитонов Техред В.Кадар

Заказ 2558/48Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 1.13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Л. Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики роторных опор | 1986 |

|

SU1361465A1 |

| Устройство для диагностики подшипников качения | 1985 |

|

SU1278648A1 |

| Устройство для регулирования возбуждения тягового генератора тепловоза | 1986 |

|

SU1357269A1 |

| Устройство для измерения характеристики частотной избирательности радиоприемника по побочным каналам приема | 1986 |

|

SU1363089A1 |

| УЛЬТРАЗВУКОВОЙ ФАЗОВЫЙ ВИБРОПРЕОБРАЗОВАТЕЛЬ | 2013 |

|

RU2568992C2 |

| ИНФРАНИЗКОЧАСТОТНЫЙ АНАЛИЗАТОР ПЕРЕДАТОЧНЫХФУНКЦИЙ | 1965 |

|

SU174805A1 |

| Устройство для измерения жесткости подшипника качения | 1983 |

|

SU1134896A2 |

| ВИБРОМЕТР | 1994 |

|

RU2046301C1 |

| Способ передачи информации с использованием модуляции частотным сдвигом при наличии помех с неравномерной спектральной плотностью | 2022 |

|

RU2799089C1 |

| Устройство для измерения неравномерности скорости вращения валов в опорах качения | 1977 |

|

SU711474A1 |

Изобретение относится к измерительной технике и может быть использовано для диагностики систем трения качения. Цель изoбpeteния - повьше- ние точности за счет учета несущей способности смазки между контактирую-, щими элементами. Вибрацию исследуемой системы измеряют преобразователями, полученный сигнал усиливается и через схему умножения поступает на сумматор, куда поступает-напряжение, пропорциональное статической деформации. Щетки выдают через блок задания уровня сигналов импульсную последовательность, характеризующую прорывы слоя смазки между контактными элементами, т.е. наличие контакта. Импульсный сигнал с выхода блока задания уровня сигнала через блок определения параметров контактирования поступает на третью схему совпадения и инвертор, где сигнал сравнивается с сигналом с блока динамической нагрузки и вьщеляется сигнал, в который входит вибрация, соответствующая контакту между контактир)тщими злементами. Четвертая схема совпадения выделяет сигнал, соответствующий отсутствию контакта. На выходах схем совпадения получаются сигналы, соответствующие несущей способности смазки при наличии контакта между контактирующим: элементами и при отсутствии контакта, с выхода сумматора снимается сигнал, соответствукиций способности смазки в контактно-гидродинамическом режиме. На блоке регистрации показывается значение несущей способности смазки, соответствующее приработанному ресурсу работы исследуемого объекта. 4 з.п. ф-лы, 4 ил. |СЛ

| Устройство для ударно-импульснойдиАгНОСТиКи пОдшипНиКОВ КАчЕНия | 1979 |

|

SU838493A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-15—Публикация

1983-01-06—Подача