мирования 7 и поступают на вход блока 11 селекции. Вибросигналы с выхода трех вибропреобразователей 2-4 усиливаются в блоке 5 усилителей и затем происходит выделение модуля в блоке выделения модуля 10. Модули вибросигнала селектируются в блоке 11 селекции и поступают на вход счетно-решающего преобразователя 9. Нагрузки для получения не

1

Изобретение относится к измерительной технике и может быть использовано в приборостроении и машиностроении для диагностики систем трения качения (подшипников, зубчатых колес), разделенных слоем смазки,путем измерения ее несущей способности

Цель изобретения - обеспечение возможности измерения несущей способности смазочного слоя во всех режимах контактирования путем организации гидродинамического, контактно- гидродинамического и контактного режимов контактирования и паспортизации соответствующих им режимов на- гружения.

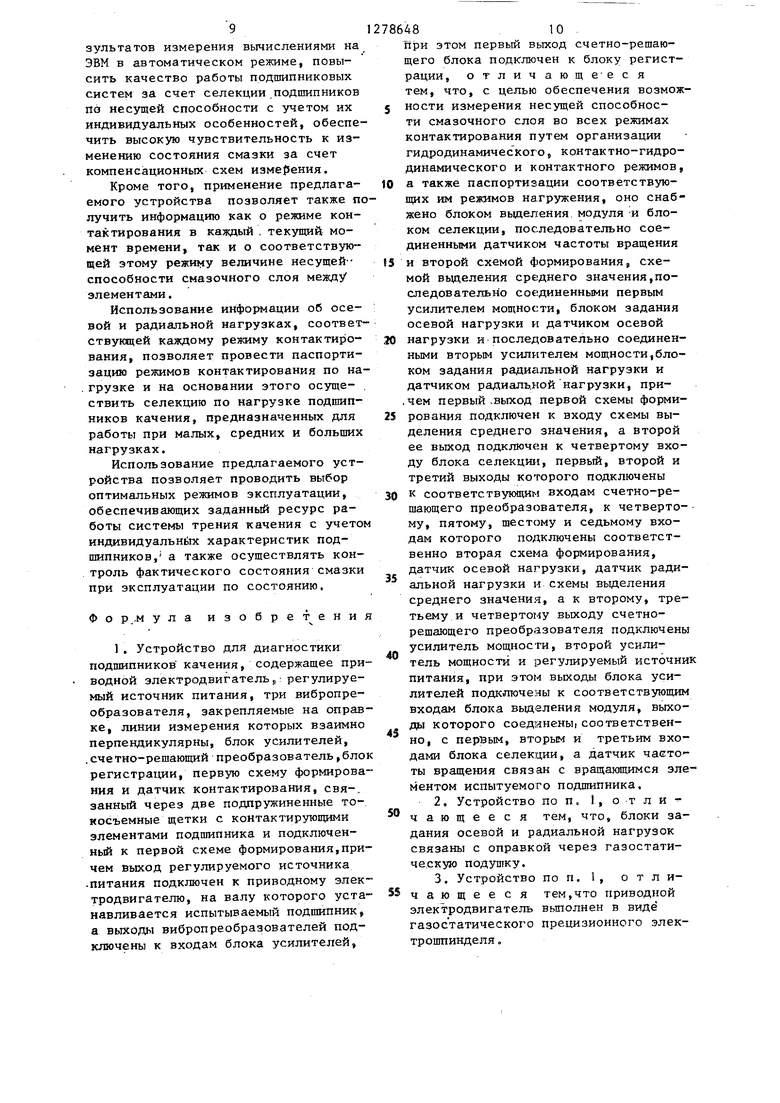

На фиг. 1 представлена блок-схема устройства; .на фиг. 2 - функциональная схема устройства; на фиг. 3 - вариант выполнения блока задания осевой или радиальной нагрузки; на фиг. 4 - блок-схема алгоритма работы процессора.

Устройство для диагностики подшипников качения содержит систему 1 трения качения (шарикоподшипник), имеющую внутреннее 1.1 и наружное 1.2 кольца, оправку 1,3 и ось 1.4 вибропреобразователи 2-4, блок 5 усилителей 5.1, 5.2, 5.3, датчик 6 контактирования, имеющий токосъемные щетки 6.1 и 6.2, стабилизированный источник 6.3 питания и измерительный резистор 6.4, первую схему 7 формирования с повторителем 7.1, компаратором 7.2, ждущим мультивибратором 7.3, схему 8 вьщеления среднего значения, счетно-решающий преобразователь 9, имеющий блок 9.1 аналого278648

обходимых режимов контактирования задаются счетно-решающим преобразова- . й.х«; Ч с помощью блоков задания осевой и радиальной нагрузок 13 и 16. Частота вращения задается также счетно-решающим преобразователем 9 и отслеживается датчиком 20 частоты вращения. Результаты диагностики фиксируются в блоке 22 регистрации. 2 з.п. ф-лы, 4 ил.

цифровьк преобразователей, устройство 9.2 согласования, процессор 9.3 и блок 9.4 цифроаналоговых преобразователей, блок 10 выделения модуля, имекщий прецизионный двухтактный выпрямитель 10.1-10.3, блок 11 селекции со схемами 11.1-11.3 селекции, первый усилитель 12 мощности, блок

13задания осевой нагрузки, со што- ком 13.1, зубчатой передачей 13.2,

двигателем 13.3, упругим элементом 13.4, втулкой 13.5, основанием 13.6 и направляющей втулкой 13.7, датчик

14осевой нагрузки с тензорезисто- ром 14.1 и тензоусилителем 14.2,второй усилитель 15 мощности, блок 16 задания радиал1 ной нагрузки, имеющий щток 16.1, зубчатую передачу 16.2, двигатель 16.3, упругий элемент 16.4,

втулку 16.5, основание .16.6 и направляющую втулку 16.7, датчик 17 радиальной нагрузки с тензорезистором 17.1 и тензоусилителем 17.2, регулируемый источник 18 питания, пневмошпиндель 19, датчик 20 частоты вращения, вторую схему 21 формирования с повторителем 21.5, компаратором 21.2, ждущим мультивибратором 21.3, схемой 21.4 выделения среднего значения, блок 22 регистрации.

Внутреннее кольцо 1. исследуемой системы 1 трения качения закреплено на оси 1.4, а наружное кольцо 1.2 - в оправке 1.3, на которой уста- новлены взаимно ортогонально вибропреобразователи 2-4, причем вибропреобразователи 2 и 3 - в радиальных направлениях, а вибропреобразователь 4 - в осевом. Входы блока 5 усилителей соединены с соответствующими виб ропреобразоватеяями 2-4.

Подпружиненные щетки 6.1 и 6.2 установлены на элементах системы трения качения, разделенных слоем смазки, а именно одна из щеток подпружинена в направлении оправки I.3 не- следуемой системы трения качения, а другая - в направлении вращающегося элемента 1.4 системы трения. Щетки 6.1 и 6.2 подключены к стабилизированному источнику 6.3 питания через измерительный резистор 6.4. Выход датчика 6 контактирования подключен к входу схемы 7 формирования, включающей в себя последовательно соединенные повторитель 7.1, компаратор 7. 2 и ждущий мультивибратор 7,3, к выходу которого подключен первый и второй выходы схемы 7 формирования причем первый ее выход подключен к входу схемы 8 выделения среднего значения, а выход - к седьмому входу счетно-решающего преобразователя 9, к первому, второму и третьему входам которого подключены последовательно соединенные блок 10 выделения модуля и блок 11 селекции, а к второму и третьему его выходам подсоединены соответственно последовательно соединенные первый усилитель 12 мощности, блок 13 задания осевой нагрузки, датчик 14 осевой нагрузки и второй усилитель 15 мощности,блок 16 задания радиальной нагрузки и датчик 17 радиальной нагрузки,выход которого подключен к шестому входу счетно-решающего преобразователя 9, к пятому входу которого подключен выход датчика 17 осевой нагрузки, к четвертому выходу - последовательно соединенные регулируемый источник 18 питания и пневмошпиидель 19 с установленной на нем системой 1 трения качения, ось которой 1.4 связана с последовательно соединенными датчи- ком 20 частоты вращения и схемой 21 формирования, выход которой подключен к четвертому входу счетно-решающего преобразователя 9, на первом выходе которого установлен блок 22 регистрации. Второй выход схемы 7 формирования подключен к четвертому входу блока 11 селекции.

Все входы счетно-решающего преобразователя 9 подключены к соответствующим входам блока аналого-цифровых преобразователей 9.1, последовательно соединенного с устройством

9.2 сс1 ласования и процессором 9.3, который связан также через устройство согласования 9.2 с блоком цифро- аналоговых преобразователей 9.4, к выходам которого подключены второй, третий и четвертый выход счетно-решающего преобразователя 9, первый выход счетно-решаняцего преобразователя 9 связан с вторьм выходом процессора 9.3.

Предлагаемое устройство работает следующим образом.

При подаче пневмо- и злектропита- ния внутреннее кольцо 1/1 исследуемой системы 1 трения каченьк начинает вращаться вместе с осью 1.4, при этом возникают пространственные вибрации наружного кольца 1.2 вместе с оправкой 1.3, которые воспринимаются вибропреобразователями 2-4 и усиливаются соответственно в каналах 5.1-5.3 блока 5 усилителей. Одновременно с зтим возникает сигнал на выходе датчика 6 контактирования, формирующийся с помощью токосъемных щеток 6.1 и 6.2, стабилизированного источника 6.3 питания и измерительного резистора 6.4 и поступающий затем с датчика 6 контактирования на

вход схемы 7 формирования, на первом и втором выходе которой с помощью повторителя 7. Г, компаратора 7.2 и ждущего мультивибратора 7,3 . формируется импульсный сигнал, частота пояЬления импульсов в котором определяется моментами прорьюов смазки, а длительность импульсов постоянная и определяется параметрами частотно-задающей цепи ждущего мультивибратора 7.3.

Сформированный таким образом сигнал поступает с первого выхода схемы 7 формирования на вход схемы 8 выделения среднего значения, формирующей постоянное напряжение, пропорциональное средней частоте прорывов смазочного слоя, которое после .зтого поступает на седьмой вход счетно-решающего преобразователя 9, а именно на седьмой вход блока 9.1 аналого-цифровых преобразователей на первый, второй и третий од которого поступает сигнал, дающий представление о динамической нагрузке, сформированный с помощью прецизионных двухтактных вьтрямителей 10.1- 10.3 блока 10 выделения модуля и схем 11.1-11.3 селекции блока 11 селекции, на управляющий вход каждой из

5

которых поступает сигнал с второго выхода схемы 7 формирования.

Сигнал, пропорциональный средней частоте прорывов смазочного слоя Uj, поступает с выхода блока 9.1 аналого-цифровых преобразователей чрез устройство 9.2 согласования в процессор 9.3, алгоритм работы которого приведен на фиг. 4, где функци 1 еСи„-Ки,п) представляет собой обобщеную функцию,. определяемую как -1, если Ucp :KU

-Cu-p-KuJо, если -1, если ,

где и - напряжение, сформированное с помощью схемы выделения среднего значения; и„ - максимальное значение сигнала контактирования.

В соответствии с приведенным алгоритмом (фиг. А) измеренное значение Up- сравнивается с величиной 0,0511, соответствующей границе гидродинамического и контактно-гидродинамического режимов контактирования При отсутствии контакта (, е -1) процессор 9.3 формирует управляющий сигнал Пуск, поступающий через устройство 9.2 согласования и блок 9.4 цифроаналоговых преобразователей на первый усилитель 12 мощности, на выходе которого появляется напряжение, запитывающее двигатель 13.3 блока 13 задания осевой нагрузки, который через зубчатую передачу 13.2 с помощью втулок 13.5 и 13.7 воздействует на упругий элемент 13,4 со штоком 13.1, создающими осевое усилие между основанием 13.6 и оправкой 1.3, которое передается на последнюю через газостатическую подушку.

При 3том упругий элемент 13.4 с установленными на нем; тензорезисто- рами 14.1 датчика 14 осевой нагрузки деформируется и на выходе тензоуси- лителя 14,2 возникает соответствующий сигнал,

. Одновременно с этим процессором 9,3 подает второй управляющий сигнал через устройство 9.2 согласования и блок 9.4 цифроаналоговых преобразователей на второй усилитель 15 мощности, на выходе которого появлЯет™ ся напряжение, запитывающее двигатель 16.3 блока 16 задания радиальной нагрузки, который через зубчатую передачу 16,2 с помощью втулок 16.5 и 16,7 воздействует на упругий эле786486

мент 16.4.со штоком 16.1, создающим радиальное усилие между основанием-- 16.6 и оправкой 1.3, которое передается на оправку 1.3 через газостати- , ческую подушку.

Сформированные таким образом сигналы, несущие информацию о радиаль- ной и осевой нагрузках, поступают с выхода датчиков осевой и радиальной 10 нагрузки 14 и 17 на пятый и шестой

входы счетно-решающего преобразова- теля 9,

Увеличение осевой и радиальной нагрузок происходит до тех пор, пока

1|5 напряжение на выходе схемы 8

I вьвделения среднего значения не достигнет значения, равного 0,05U (). После этого процессор 9.3 отключает управляющие сигналы с уси2Q лителей 12 и 15 мощности, а сигналы, пропорциональные статической осевой, радиальной и динамической нагрузкам, поступают через блок- 9.1 аналого- цифровых преобразователей и устрой5 ство 9.2 согласования в процессор 9.3, где вычисляется динамическая и полная нагрузки, а также несущая способность смазочного слоя, соответствующая гидродинамическому реQ жиму.

Вьтисление динамической нагрузки проводится следующим образом:

at «xWK,i

5 .,

где Wy ,Wb ,W2 - виброускорение, измеряемое соответственно вибропреобразовате- лнми 2-4; m jmujin - масса, приведенная к

оси измерения соответ ствующего вибропреобразователя 2-4. К - номер прорьгеа смазки. Полная нагрузка определяется следующим образом:

, X,Q,+Q ;;

Y, o Z,Q|+Q ,

где - статическая нагрузка, создаваемая осевым и рауЧи-альным нагружени- ем, а несущая способ ность смазочного слоя

в момент К-го прорьша смазочного слоя вычисляется по вьфажению

Q

5

N.K - Кинематический режим работы системы 1 трения качения задается процессором 9.3 с помощью управляющего сигнала, поступающего с четвертого выхода цифроаналогового преобразователя 9.4 на вход регулируемого источника 18 питания, напряжением с выхода которого записывается обмотка пневмошпинделя 19, а управляющий сигнал формируется в процессоре 9.3 в результате сравнения сигнала, пропорционального частоте вращения, сформированного с помощью датчика 20 частоты вращения и схемы 21 формирования, со значением, соответствующим заданной частоте вращения.

Дальнейшая обработка сигналов в процессоре 9.3 происходит следующим образом.

Вычисляют среднее значение и сред- неквадратическое отклонение несущей : способности смазки в гидродииамичес- ком режиме:

V R -I Kiiil/ -V

И амплитуды разложения несущей способности смазочного слоя в ряд Фурье на периоде, равном периоду сопряжения элементов систем трения качения, который пропорционален частоте вращения, измеряемой с помощью дачика частоты вращения.

После окон чания вычислений информация о режиме контактирования, соответствующей ему осевой и радиальной нагрузках, характеристиках несущей способности смазочного слоя и частоте вращения выводится из процессора 9.3 -на первь й выход счетно-решающего преобразователя 9, с которого поступает в блок 22 регистрации, а само устройство переводится с помощью процессора 9t3 в режим изме1)ения зна чения функции е(ирр-0,5и„).

Если в исходном положении смазочный слой работает в контактно-гидродинамическом или контактном реясиме (, ), процессор 9.3 в соответствии с алгоритмом, представленном на фиг. 6, осуществляет либо непосредственно переход к измерению параметров несущей способности и режимов нагружения (, и„,(Г,05 И„), либо переход к сравнению напряжения с выхода схемы выделения среднего значения Uq, с величиной 0,5U, соот

2786488.

ветствующей середине диапазона варьирования сигнала контактирования в контактно-гидродинамическом режиме. Работа устройства и его блоков

5 в этом случае аналогична описанной и определяется обобщенной функцией. Если e(U(p-0,5U)-l, то процессор 9.3 формирует управляющий сигнал, приводящий к увеличению осевой и ра10 диальной нагрузок до тех пор, пока функция e(Ujp-0,5U) не станет равной нулю, после чего процессор проводит обработку информации и вычисления по приведенные соотношениям с последуts ющим переходом к измерению значения функции е{и„-0,95и„), если e(U - 0,5и„)0 или е(,5и„)1, то с помощью процессора 9.3 проводитсясоответственно либо непосредственное

20 измерение характеристик несущей способности смазки И режимов нагружения с их регистрацией и переходом к вы35

40

45

числению значения функций е(и„,- -0,95Utn), либо переход к измерению 25 е(и -0,95и„) без предварительного

измерения Характеристик несущей спо- . собности смазки и режимов иагруже- ния

После вычисления значения функции 3Q e(Uj-0,95U) устройство работает аналогично работе после вычисления значений предмдущих функций e(U -0,05Uj и е(и,-0,5и„).

ср

т.е.

ер при и,

СЦ

50

SS

0,95Um процессор 9.3 проводит измерение характеристик несущей способности смазочного слоя и соответ- ствукидих ей режимов нагружения с последующей выдачей сигнала об окончании цикла измерений, а при ,95и,„ окончание цикла измерений происходит сразу после вычисления значения функции е(-и,р-0,95и„,).

Таким образом, использование предлагаемого устройства по сравнению с известным позволяет обеспечить возможность измерения несущей способ- ности смазочного слоя в любом режиме контактирования и проведени. паспортизации соответствующих зтим режимам режимов нагружения,существенно повысить достоверность и воспроизводимость результатов измерения несущей способности смазочного слоя за счет управления процессами контактирования, значительно снизить время, необходимое для получения информации о несущей способности смазочного слоя, по сравнению с известим за счет замены ручной обработки DPзультатов измерения вычислениями на ЭВМ в автоматическом режиме, повысить качество работы подшипниковых Систем за счет селекции подшипников По несущей способности с учетом их индивидуальных особенностей, обеспечить высокую чувствительность к изменению состояния смазки за счет компенсационньт схем измерения.

Кроме того, применение предлагаемого устройства позволяет также пО лучить информацию как о режиме контактирования в каждый . текущий момент времени, так и о соответствую™ щей этому режиму величине несущей-- способности смазочного слоя между элементами,

Использование информации об осевой и радиальной нагрузках, соответ- ствунядей каждому режиму контактирования, позволяет провести паспортизацию режимов контактирования по на- .грузке и на основании этого осуще- . ствить селекцию по нагрузке подшипников качения, предназначенных для работы при малых, средних и больших нагрузках.

Использование предлагаемого устройства позволяет проводить выбор оптимальных режимов эксплуатации, обеспечивающих заданный ресурс работы системы трения качения с учетом индивидуальнйпс характеристик подшипников, а также осуществлять контроль фактического состояния смазки при эксплуатации по состоянию.

Фор.,мула изобрет ения

1. Устройство для диагностики подшипников качения, содержащее приводной электродвигатель,: регулируемый источник питания, три вибропреобразователя, закрепляемые на оправке, линии измерения которых взаимно перпендикулярны, блок усилителей, .счетно-решающий преобразователь,блок регистрации, первую схему формирования и датчик контактирования, свя-. занный через две подпружиненные то- косъемные щетки с контактирующими элементами подшипника и подключенный к первой схеме формирования,причем Выход регулируемого источника питания подключен к приводному электродвигателю, на валу которого уста- навливается испытываемый подшипник, а выходы вибропреобразователей подключены к входам блока усилителей.

27864810

при этом первый вьгход счетно-решающего блока подключен к блоку регистрации, о тлич ающе вс я тем, что, с целью обеспечения возмож5 носТи измерения несущей способности смазочного слоя во всех режимах контактирования путем организации гидродинамического, контактно-гидродинамического и контактного режимов,

10 а также паспортизации соответствую- шзнх им режимов нагружения, оно снабжено блоком выделения, модуля И блоком селекции, последовательно соединенными датчиком частоты вращения

15 и второй схемой формирования, схемой выделения среднего значения,последовательно соединенными первым усилителем мощности, блоком задания осевой нагрузки и датчиком осевой

30 нагрузки и последовательно соединенными вторым усилителем мощности,блоком задания радиальной нагрузки и датчиком радиальной нагрузки, при- .чем первый-ВЫХОД первой схемы форми25 рования подключен к входу схемы выделения среднего значения, а второй ее вькод подключен к четвертому входу блока селекции, первый, второй и третий выходы которого подключены

30 соответствующим входам счетно-решающего преобразователя, к четверто- му, пятому, шестому и седьмому входам которого подключены соответственно вторая схема формирования, датчик осевой нагрузки, датчик радиальной нагрузки и схемы выделения среднего значения, а к второму, третьему и четвертому выходу счетно- решающего преобразователя подключены усилитель мощности, второй усилитель мощности и регулируемый источник питания, при этом выходы блока усилителей подключены к соответствующим входам блока выделения модуля, выходы которого соединены, соответственно, с первым, вторым и третьим входами блока селекции, а датчик частоты вращения связан с вращающимся элементом испытуемого подшипника,

2,Устройство по п I, о т л и чающееся тем, что, блоки задания осевой и радиальной нагрузок связаны с оправкой через газостати- че.скую подутку.

3.Устройство по п. 1, о т л и- 55 чающееся тем,что приводной

электродвигатель выполнен в виде газостатического прецизионного электрошпинделя .

35

40

43

50

, 7.3

На Вяов Блока 8

На ЧВлод SAOKQ 11

nUnrf

I

1-1Ып7

52

2 г

Ч

W.2

3 3

Ч

№3

с выходоЬ1.2.У б/юха Л

С выхода t г блока 21

С Выхода емко 14

С Выхода блока 77

На вход Клока 18

г г

3 3

ПЗ

HaBxoSI блока 22

Г

1

HI

142

п

HaBxt S с&г

ОлотЗ яоЗа блока Л

с Выхода 9лока 2О

HaBxt S с&г

Вале влию$

-ш ш

Г е-з;рел;

13

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики роторных опор | 1986 |

|

SU1361465A1 |

| Устройство для диагностики систем трения качения | 1983 |

|

SU1231419A1 |

| Устройство для диагностики подшипников качения | 1985 |

|

SU1318826A1 |

| Устройство для измерения жесткости подшипника качения | 1983 |

|

SU1134896A2 |

| СТЕНД ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ НА ИЗНОС | 1991 |

|

RU2020459C1 |

| Способ испытания устройств диагностики подшипников качения и установка для его осуществления | 1986 |

|

SU1375966A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| Устройство контроля режима смазки контактов качения | 1985 |

|

SU1278649A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| Устройство для измерения неравномерности скорости вращения валов в опорах качения | 1977 |

|

SU711474A1 |

Изобретение относится к измерительной технике и может быть использовано для диагностики систем ;трения качения (подшипников, зубчатых колес), разделенньк слоем смазки. Цель изобретения - обеспечение возможности измерения несущей способности смазочного слоя во всех режимах контактирования. Устройство содержит систему 1 трёння качения, на которой в трех взаимно перпенди- кулярньрс плоскостях закреплены вибропреобразователи 2-4. k)мeнты. контактирования фиксируются датчиком контактирования 6. Импульсы контактирования нормализуются в схеме фор 1риг.1

| Устройство для ударно-импульснойдиАгНОСТиКи пОдшипНиКОВ КАчЕНия | 1979 |

|

SU838493A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для диагностики систем трения качения | 1983 |

|

SU1231419A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-23—Публикация

1985-07-03—Подача