Изобретение относится к технике псевдоожижения слоев частиц, способных намагничиваться во внешнем магнитном поле, и может быть использовано в нефтяной, химической и металлур- гическ ой отраслях промьшленности, а также в сушильном деле,

Цель изобретения - повышение эффективности процесса за счет управления порозностью и гидравлическим со- противлением слоя.

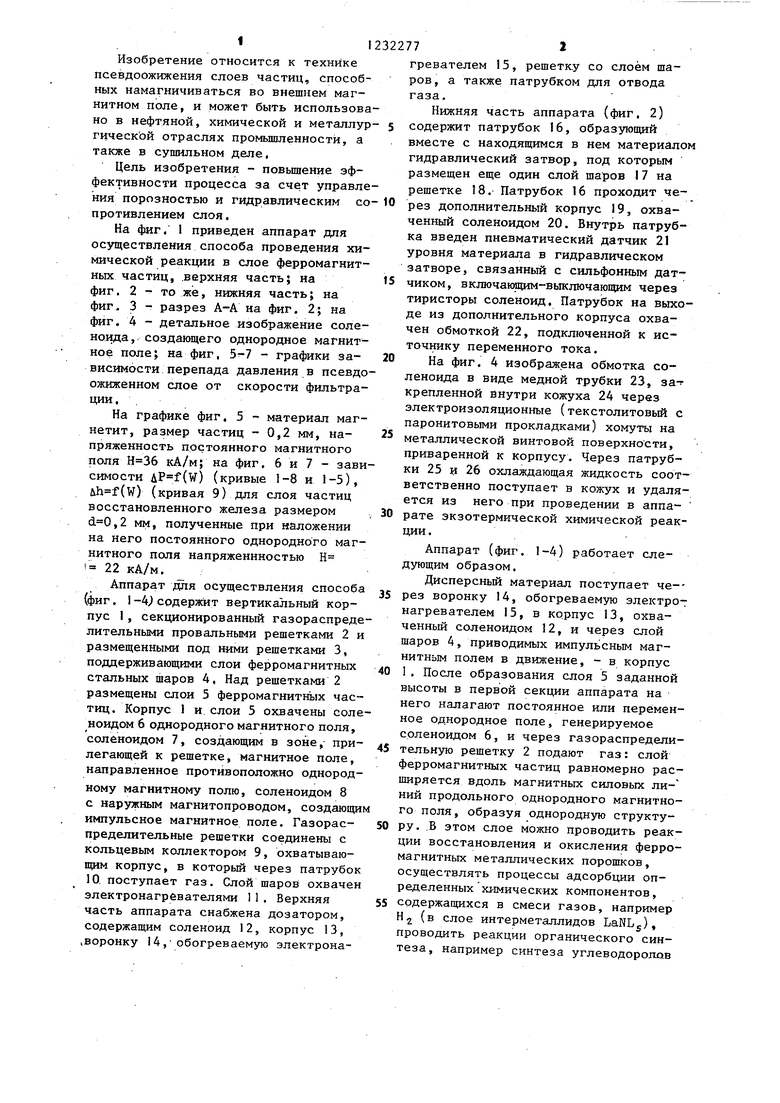

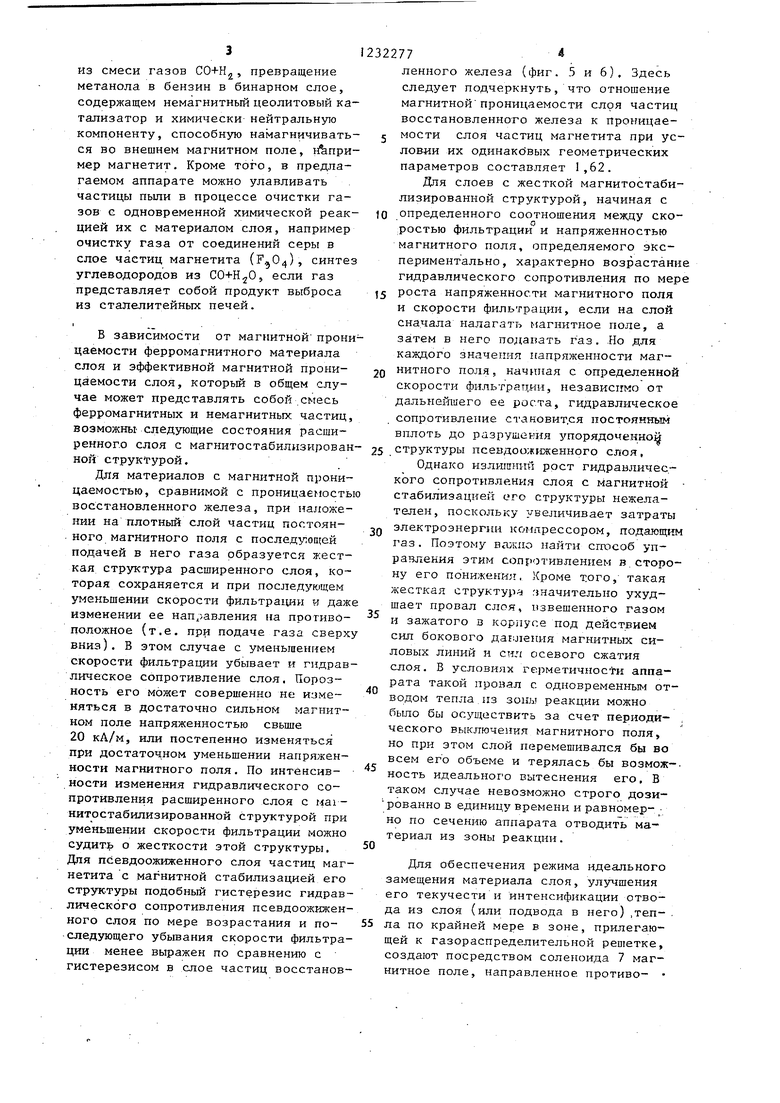

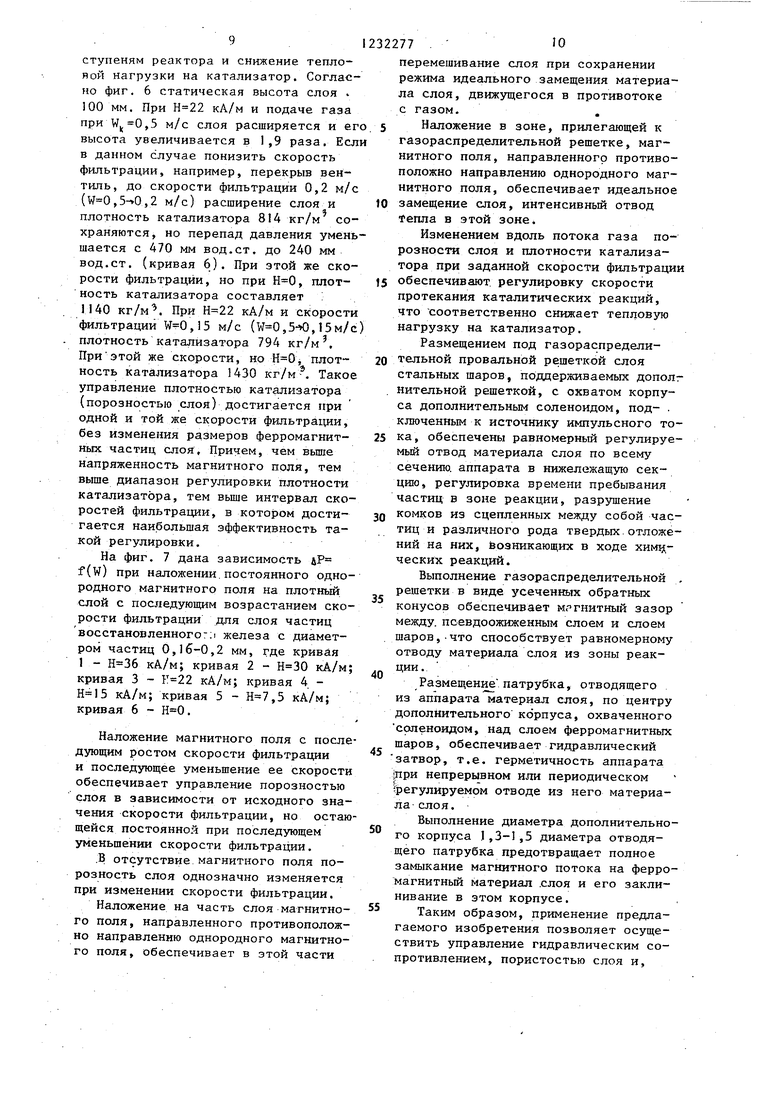

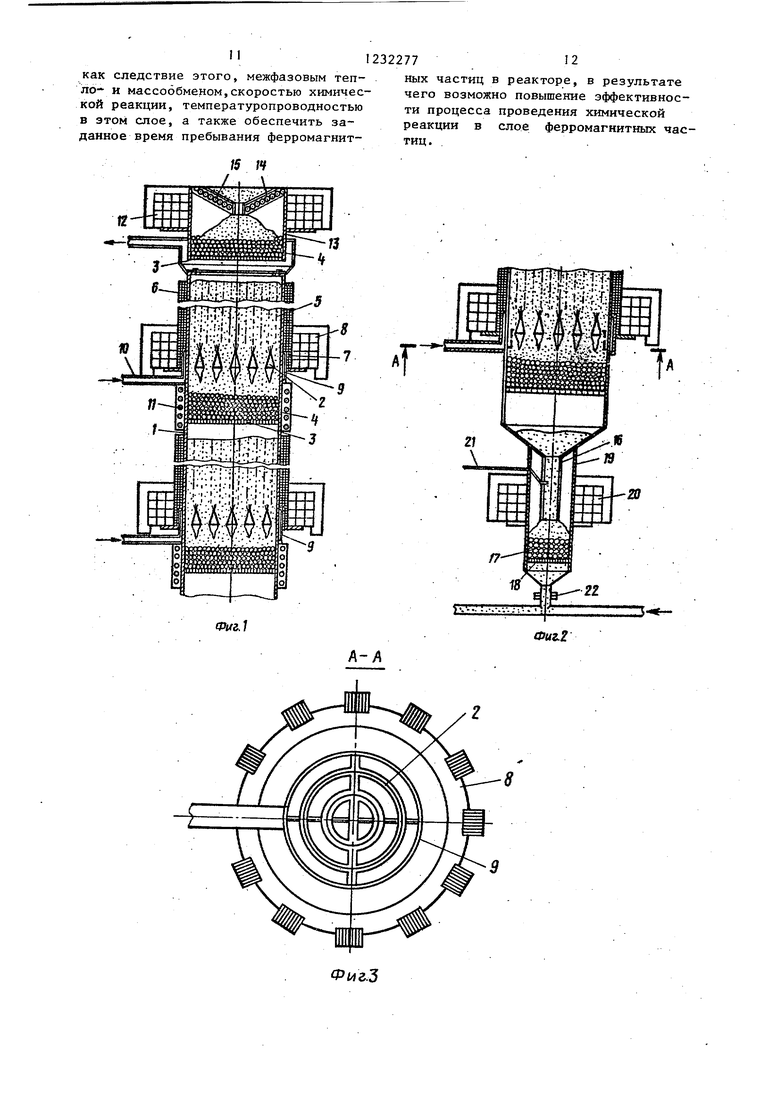

На фиг, I приведен аппарат для осуществления способа проведения химической реакции в слое ферромагнитных частиц, .верхняя часть; на фиг. 2 - то же, нижняя часть; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - детальное изображение соленоида , создакидего однородное магнитное поле; на фиг, - графики за- висимости перепада давления в псевдо ожиженном слое от скорости фильтрации , .

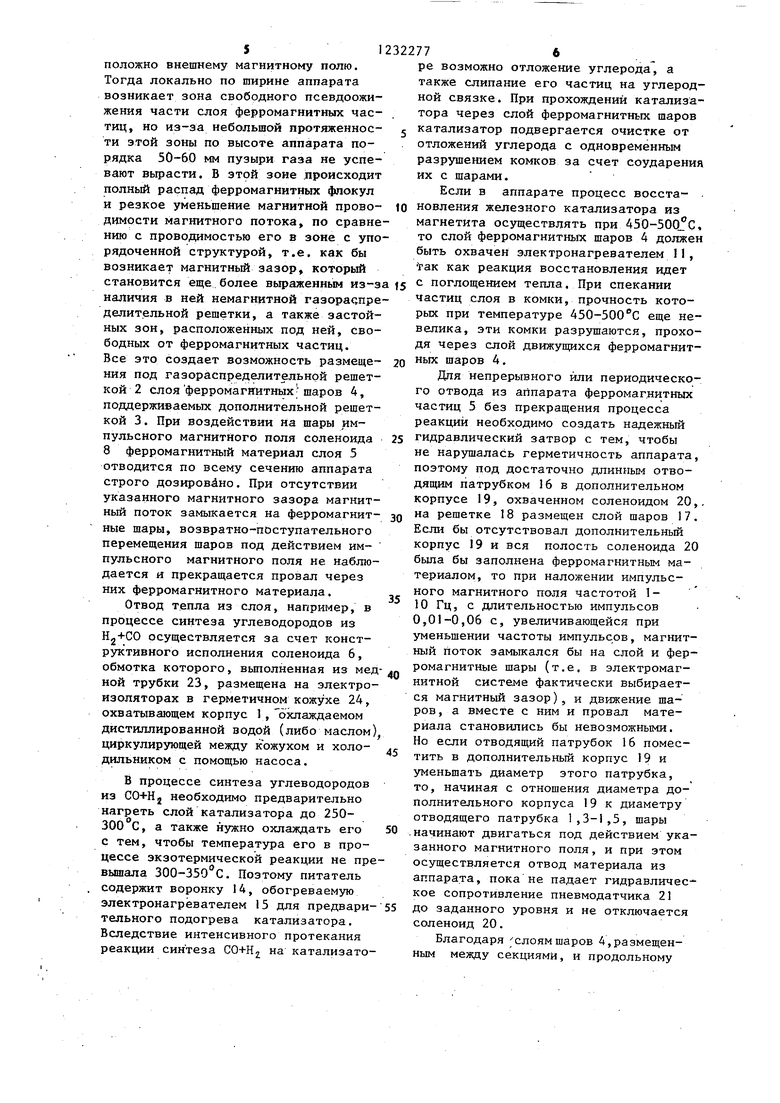

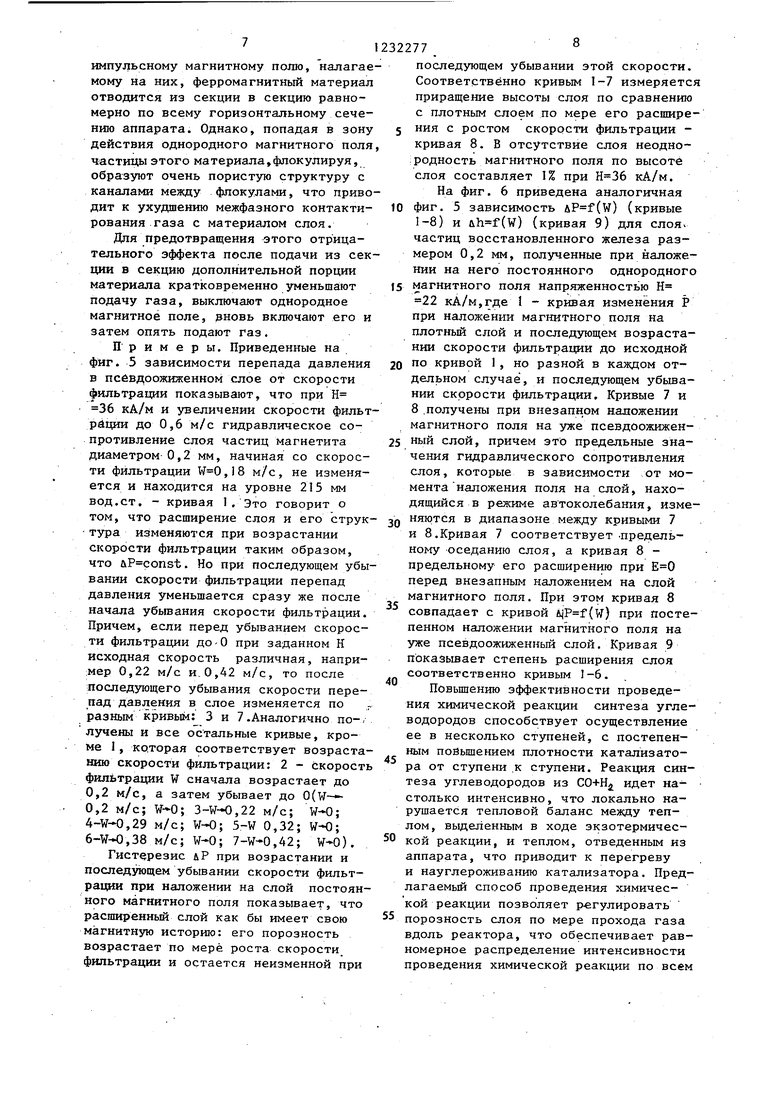

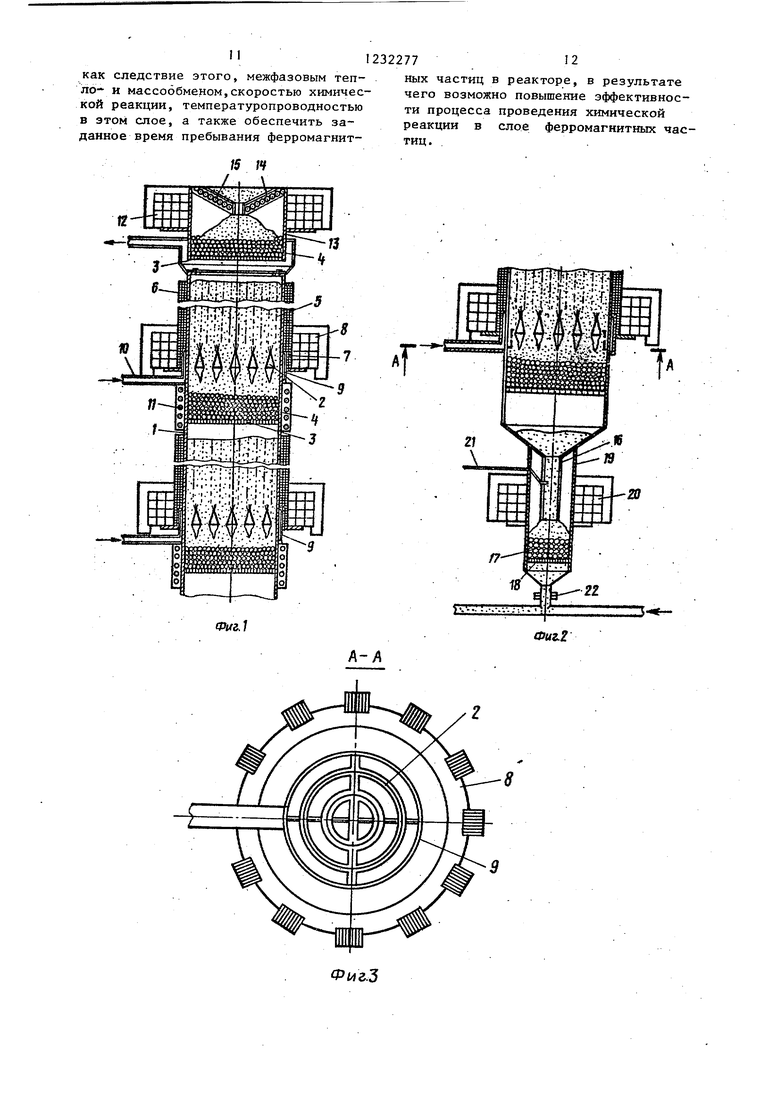

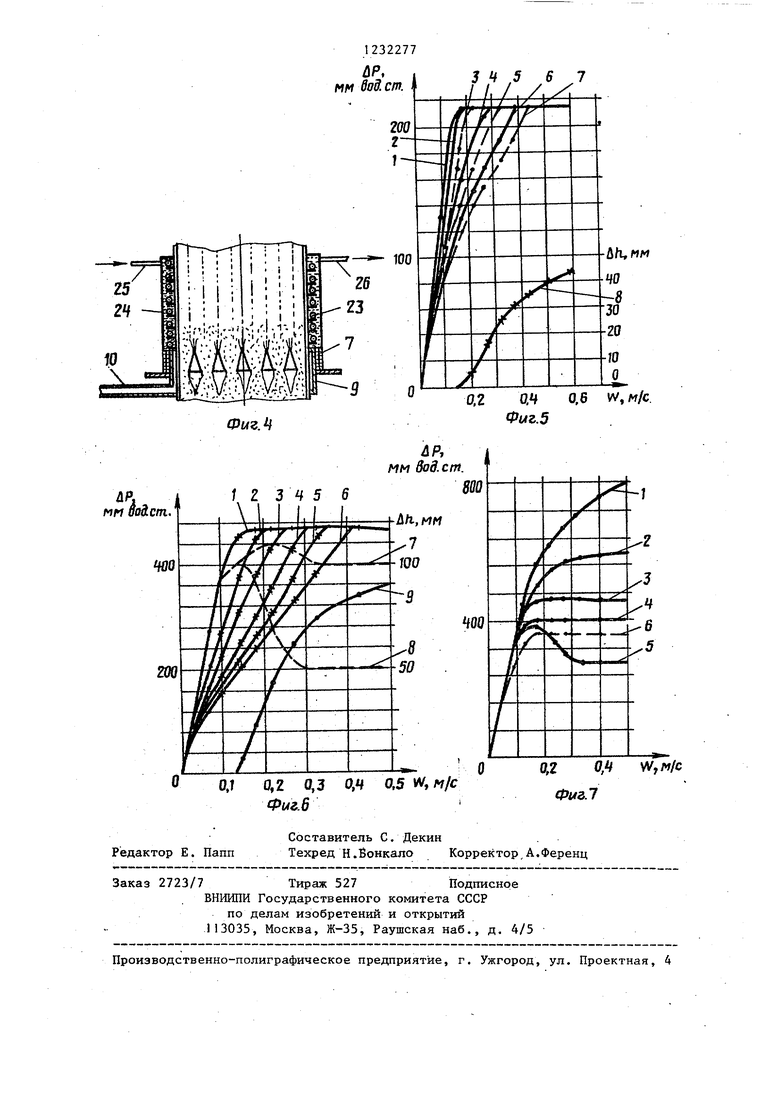

На графике фиг, 5 - материал магнетит, размер частиц - 0,2 мм, на- пряженность постоянного магнитного поля кА/м; на фиг. 6 и 7 - зависимости (W) (кривые 1-8 и 1-5), (W) (кривая 9) для слоя частиц восстановленного железа размером ,2 мм, полученные при наложении на него постоянного однородного магнитного поля напряженнностью Н 22 кА/м.

Аппарат для осуществления способа (фиг. 1-4 содержит вертикальный корпус 1, секционированный газораспределительными провальными решетками 2 и размещенными под ними решетками 3, поддерживающими слои ферромагнитных стальных шаров 4, Над решетками 2 размещены слои 5 ферромагнитных частиц. Корпус 1 и. слои 5 охвачены соленоидом 6 однородного магнитного поля, соленоидом 7, создающим в зоне, при- легающей к решетке, магнитное поле, направленное противоположно однородному магнитному полю, соленоидом 8 с наружным магнитопроводом, создающи импульсное магнитное поле. Газорас- пределительные решетки соединены с кольцевым коллектором 9, охватывающим корпус, в который через патрубок 10. поступает газ. Слой шаров охвачен электронагревателями 11. Верхняя часть аппарата снабжена дозатором, содержащим соленоид 12, корпус 13, ,воронку 14,обогреваемую электронагревателем 15, решетку со слоем шаров , а также патрубком для отвода газа.

Нижняя часть аппарата (фиг, 2) содержит патрубок 16, образз ощий вместе с находящимся в нем материалом гидравлический затвор, под которым размещен еще один слой шаров 17 на решетке 18. Патрубок 16 проходит через дополнительный корпус 19, охваченный соленоидом 20. Внутрь патрубка введен пневматический датчик 21 уровня материала в гидравлическом затворе, связанньй с сильфоиным датчиком, включающим-выключающим через тиристоры соленоид. Патрубок на выходе из дополнительного корпуса охвачен обмоткой 22, подключенной к источнику переменного тока.

На фиг. 4 изображ.ена обмотка соленоида в виде медной трубки 23, за-т крепленной внутри кожуха 24 через электроизоляционные (текстолитовый с паронитовыми прокладками) хомуты на металлической винтовой поверхности, приваренной к корпусу. Через патрубки 25 и 26 охлаждающая жидкость соответственно поступает в кожух и удаляется из него при проведении в аппа- рате экзотермической химической реакции.

Аппарат (фиг. 1-4) работает следующим образом.

Дисперсный материал поступает через воронку 14, обогреваемую электронагревателем 15, в корпус 13, охваченный соленоидом 12, и через слой шаров 4, приводимых импульсным маг- нитньм полем в движение, - в корпус 1. После образования слоя 5 заданной высоты в первой секции аппарата на него налагают постоянное или переменное однородное поле, генерируемое соленоидом 6, и через газораспределительную решетку 2 подают газ: слой ферромагнитных частиц равномерно расширяется вдоль магнитных силовых лиНИИ продольного однородного магнитного ПОЛЯ, образуя однородную структуру. .Б этом слое можно проводить реакции восстановления и окисления ферромагнитных металлических порошков, осуществлять процессы адсорбции определенных химических компонентов, содержащихся в смеси газов, например Hj (в слое интерметаллидов LaNLc), проводить реакции органического синтеза, например синтеза углеводоролав

из смеси газов СО+Н, превращение метанола в бензин в бинарном слое, содержащем немагнитный цеолитовый катализатор и химически нейтральную компоненту, способную намагничиваться во внешнем магнитном поле, Лпри- мер магнетит. Кроме того, в предлагаемом аппарате можно улавливать частицы пьши в процессе очистки газов с одновременной химической реакцией их с материалом слоя, например очистку газа от соединений серы в слое частиц магнетита (), синтез углеводородов из , если газ представляет собой продукт выброса из сталелитейных печей.

В зависимости от магнитной проницаемости ферромагнитного материала слоя и эффективной магнитной проницаемости слоя, которьй в общем случае может представлять собой смесь ферромагнитных и немагнитных частиц, возможны следующие состояния расширенного слоя с магнитостабилнзирован ной структурой.

Для материалов с магнитной проницаемостью, сравнимой с проницаемость восстановленного железа, при наложении на плотный слой частиц постоянного магнитного поля с послед ющей подачей в него газа образуется жесткая структура расширенного слоя, которая сохраняется и при последующем уменьшении скорости фильтра1щи и даж изменении ее направления на противоположное (т.е. при подаче газа сверх вниз). В этом случае с уменьшением скорости фильтрации убывает и гидравлическое сопротивление слоя, Пороз- ность его может совершенно не изменяться в достаточно сильном магнитном поле напряженностью свьше 20 кА/м, или постепенно изменяться при достаточном уменьшении напряженности магнитного поля. По интенсивности изменения гидравлического сопротивления расширенного слоя с мах - нитостабилизированной структурой при уменьшении скорости фильтрации можно судит)ь о жесткости этой структуры. Для псевдоожиженного слоя частиц магнетита с магнитной стабилизацией его струк-туры подобный гистерезис гидравлического сопротивления псевдоожнжен ного слоя по мере возрастания и последующего убывания скорости фильтрации менее выражен по сравнению с гистерезисом в слое частиц восстанов

232277

ленного железа (фиг. 5 и 6). Здесь следует подчеркнуть, что отношение магнитной проницаемости слоя частиц восстановленного железа к проницаемости слоя частиц магнетита при условии их одинаковых геометрических параметров составляет 1,62.

Дня слоев с жесткой магнитостаби- лизированной структурой, начиная с определенного

10

t5

20

25

30

35

40

45

50

55

соотношения меж,цу скоростью фильтрации и напряженностью магнитного поля, определяемого экспериментально, характерно возрастание гидравлического сопротивления по мере роста напряженности магнитного поля и скорости фильтрации, если на слой сначала налагать магнитное поле, а затем в него подавать газ. .Но для каждого значения напряженности магнитного поля, начиная с определенной скорости фильтрации, независимо от дальнейшего ее роста, гидравлическое сопротивление становится постоянным вплоть до разрушения упорядоченной структуры псевдоожиженного слоя,

Однако излишний рост гидравлического сопротивления слоя с магнитной стабилизацией сто структуры нежелателен, поскольку увеличивает затраты электроэнергии компрессором, подающим газ. Поэтому валаю найти спх юоб управления этим сопротивлением в.сторону его понижения, Хроме того, такая жесткая структура значительно ухудшает провал слоя, навешенного газом и зажатого в корпусе под действием сил бокового даЕ;лепия магнитных силовых линий и осевого сжатия слоя. В условиях герметичности аппарата такой провал с одновременным отводом тепла.из зоны реакции можно было бы осуществить за счет периоди- , ческого выключения магнитного поля, но при этом слой перемешивался бы во всем его объеме и терялась бы возмож- ность идеального вытеснения его, В таком случае невозможно строго дози- рованно в единицу времени и равномер- но по сечению аппарата отводить материал из зоны реакции.

Для обеспечения режима идеального замещения материала слоя, улучшения его текучести и интенсификации отвода из слоя (или подвода в него) ,теп- . ла по крайней мере в зоне, прилегающей к газораспределительной решетке, создают посредством соленоида 7 магнитное поле, направленное противо-

положно внешнему магнитному полю. Тогда локально по ширине аппарата возникает зона свободного псевдоожижения части слоя ферромагнитных частиц, но из-за небольшой протяженное- ти этой зоны по высоте аппарата порядка 50-60 мм пузыри газа не успевают вырасти. В этрй зоне .происходит полный распад ферромагнитных флокул и резкое уменьшение магнитной прово- димости магнитного потока, по сравнению с проводимостью его в зоне с упорядоченной структурой, т.е. как бы возникает магнитный зазор, который становится еще более выраженным из-з наличия в ней немагнитной газораспределительной решетки, а также застойных зон, расположенных под ней, свободных от ферромагнитных частиц. Все это создает возможность размеще- ния под газораспределительной решеткой 2 слоя ферромагнитных-шаров 4, поддерживаемых дополнительной решеткой 3. При воздействии на шары импульсного магнитного поля соленоида 8 ферромагнитный материал слоя 5 отводится по всему сечению аппарата строго дозировано. При отсутствии указанного магнитного зазора магннт- ный поток замыкается на ферромагнит- ные шары, возвратно-поступательного перемещения шаров под действием импульсного магнитного поля не наблюдается и прекращается провал через них ферромагнитного материала.

Отвод тепла из слоя, нагфимер, в процессе синтеза углеводородов из Ня+СО осуществляется за счет конструктивного исполнения соленоида 6, обмотка которого, вьшолненная из мед ной трубки 23, размещена на злектро- изоляторах в герметичном кожухе 24, охватывающем корпус 1, охлаждаемом дистиллированной водой (либо маслом) циркулирующей между кожухом и холо- дильником с помощью насоса.

В процессе синтеза углеводородов из CO+Hj необходимо предварительно нагреть слой катализатора до 250- 300 С, а также нужно охлаждать его с тем, чтобы температура его в процессе экзотермической реакции не превышала 300-350 С. Позтому питатель содержит воронку 14, обогреваемую электронагревателем 15 для предвари- тельного подогрева катализатора. Вследствие интенсивного протекания реакции синтеза CO+Hj. на катализаторе возможно отложение углерода, а также слипание его частиц на углеродной связке. При прохождении катализатора через слой ферромагнитных шаров катализатор подвергается очистке от отложений углерода с одновременным разрушением комков за счет соударения их с шарами.

Если в аппарате процесс восста- новления железного катализатора из магнетита осуществлять при 450-500 fc, то слой ферромагнитных шаров 4 должен быть охвачен электронагревателем 11, Так как реакция восстановления идет с поглощением тепла. При спекании частиц слоя в комки, прочность которых при температуре 450-500 С еще невелика, эти комки разрушаются, проходя через слой движущихся ферромагнитных шаров 4.

Для непрерывного или периодического отвода из аппарата ферромагнитных частиц 5 без прекращения процесса реакций необходимо создать надежный гидравлический затвор с тем, чтобы не нарушалась герметичность аппарата, поэтому под достаточно длинным отводящим патрубком 16 в дополнительном корпусе 19, охваченном соленоидом 20, на решетке 18 размещен слой шаров 17. Если бы отсутствовал дополнительный корпус 19 и вся полость соленоида 20 была бы заполнена ферромагнитным материалом, то при наложении импульсного магнитного поля частотой 1 - 10 Гц, с длительностью импульсов 0,01-0,06 с, увеличивающейся при уменьшении частоты импульсов, магнитный поток замыкался бы на слой и ферромагнитные шары (т.е. в электромагнитной системе фактически выбирается магнитный зазор), и движение шаров , а вместе с ннм и провал материала становились бы невозможными. Но если отводящий патрубок 16 поместить в дополнительный корпус 19 и уменьшать диаметр этого патрубка, то, начиная с отношения диаметра дополнительного корпуса 19 к диаметру отводящего патрубка 1,3-1,5, шары .начинают двигаться под действием указанного магнитного поля, и при этом осуществляется отвод материала из аппарата, пока не падает гидравлическое сопротивление пневмодатчика 21 до заданного уровня и не отключается соленоид 20,

Благодаря слоямшаров 4,размещенным между секциями, и продольному

/

импульсному магнитному полю, налагаемому на них, ферромагнитный материал отводится из секции в секцию равномерно по всему горизонтальному сечению аппарата. Однако, попадая в зону действия однородного магнитного поля частицы этого материала,флокулируя, образуют очень пористую структуру с каналами между флокулами, что приводит к ухудшению межфазного контактирования газа с материалом слоя.

Для предотвращения этого отрицательного эффекта после подачи из секции в секцию дополнительной порции материала кратковременно уменьшйют подачу газа, выключают однородное магнитное поле, вновь включают его и затем опять подают газ.

Примеры. Приведенные на фиг. 5 зависимости перепада давления в псевдоожиженном слое от скорости фильтраадги показывают, что при Н 36 кА/м и увеличении скорости фильтрации до 0,6 м/с гидравлическое сопротивление слоя частиц магнетита диаметром 0,2 мм, начиная со скорости фильтрации ,18 м/с, не изменяется и находится на уровне 215 мм вод.ст. - кривая 1. Это говорит о том, что расширение слоя и его струк тура изменяются при возрастании скорости фильтрации таким образом, что uP const. Но при последующем убывании скорости фильтрации перепад давления уменьшается сразу же после начала убьшания скорости фильтрации. Причем, если перед убыванием скорости фильтрации до-О при заданном Н исходная скорость различная, напри- ;мер 0,22 м/с и,О,42 м/с, то после последующего убывания скорости перепад давления в слое изменяется по разным кривым: 3 и 7 .Аналогично по-, лзгчены и все остальные кривые, кроме 1, которая соответствует возрастанию скорости фильтрации: 2 - Скорость фильтрации W сначала возрастает до 0,2 м/с, а затем убывает до 0( 0,2 м/с; W-0; 3-W-4),22 м/с; W-K); 4-W-4),29 м/с; W-Ч); 5-W 0,32; W-O; 6-W-4),38 м/с; W-O; 7-W-0,42; ).

Гистерезис лР при возрастании и последующем убывании скорости фильтрации при наложении на слой постоянного магнитного поля показывает, что расширенный слой как бы имеет свою магнитную историю: его порозность возрастает по мере роста скорости фильтрации и остается неизменной при

32277 8

последующем убывании этой скорости. Соответственно кривым 1-7 измеряется приращение высоты слоя по сравнению с плотным слоем по мере его расшире- 5 ния с ростом скорости фильтрации - кривая 8. В отсутствие слоя неодно- :родность магнитного поля по высоте слоя составляет 1Z при кА/м. На фиг. 6 приведена аналогичная

10 фиг. 5 зависимость (W) (кривые 1-8) и (W) (кривая 9) для cлoя частиц восстановленного железа размером 0,2 мм, полученные при наложении на него постоянного однородного

f5 магнитного поля напряженностью Н 22 кА/м,где 1 - кривая изменения Р при наложении магнитного поля на плотный слой и последующем возрастании скорости фильтрации до исходной

20 по кривой 1, но разной в каждом отдельном случае, и последующем убьша- нии скорости фильтрации. Кривые 7 и 8 .получены при внезапном наложении магнитного поля на уже псевдоожижен25 ный слой, причем это предельные значения гидравлического сопротивления слоя, которые в зависимости от момента наложения поля на слой, находящийся в режиме автоколебания, изме20 няются в диапазоне между кривыми 7 и 8.Кривая 7 соответствует -предельному оседанию слоя, а кривая 8 - предельному его расширению при перед внезапным наложением на слой магнитного поля. При этом кривая 8 совпадает с кривой (w) при постепенном наложении магнитного поля на уже псевдоожиженньш слой. Кривая 9 показывает степень расширения слоя соответственно кривым 1-6. .

Повышению эффективности проведения химической реакции синтеза углеводородов способствует осуществление ее в несколько ступеней, с постепенным пойьшением плотности катализатора от ступени .к ступени. Реакция синтеза углеводородов из СО+Н идет настолько интенсивно, что локально нарушается тепловой баланс между теплом, выделенным в ходе экзотермической реакции, и теплом, отведенным из аппарата, что приводит к перегреву и науглероживанию катализатора. Предлагаемый способ проведения химической реакции позволяет 1 егулировать

40

45

50

55

порозность слоя по мере прохода газа вдоль реактора, что обеспечивает равномерное распределение интенсивности проведения химической реакции по всем

9

ступеням реактора и снижение тепло- яой нагрузки на катализатор. Согласно фиг. 6 статическая высота слоя 100 мм. При кА/м и подаче газа при Wj, 0,5 м/с слоя расширяется и ег высота увеличивается в 1,9 раза. Есл в данном случае понизить скорость фильтрации, например, перекрыв вентиль, до скорости фильтрации 0,2 м/с (,,2 м/с) расширение слоя и плотность катализатора 814 кг/м сохраняются, но перепад давления уменьшается с 470 мм вод.ст, до 240 мм вод.ст. (кривая 6). При этой же скорости фильтрации, но при , плотность катализатора составляет : 1140 кг/м. При кА/м и скорости фильтраций ,i5 м/с (,5-, 15м/е плотность катализатора 794 кг/м . При этой же скорости, но , плотность катализатора 1430 кг/м. Такое управление плотностью катализатора (порозностыо слоя) достигается при одной и той же скорости фильтрации, без изменения размеров ферромагнитных частиц слоя. Причем, чем вьш1е напряженность магнитного поля, тем выше диапазон регулировки плотности катализатора, тем выше интервал скоростей фильтрации, в котором достигается наибольшая эффективность такой регулировки.

На фиг. 7 дана зависимость 4Р f(W) при наложении.постоянного однородного магнитного поля на плотный слой с последующим возрастанием скорости фильтрации для слоя частиц восстановленного:: железа с диаметром частиц 0,16-0,2 мм, где кривая 1 - кА/м; кривая 2 - кА/м; кривая 3 - кА/м; кривая 4 - кА/м; кривая 5 - ,5 кА/м; кривая 6 - .

Наложение магнитного поля с последующим ростом скорости фильтрации и последующее уменьшение ее скорости обеспечивает управление порозностью слоя в зависимости от исходного значения скорости фильтрации, но остающейся постоянной при последующем уменьшении скорости фильтрации.

.В отсутствие магнитного поля по- розность слоя однозначно изменяется при изменении скорости фильтрации,

Наложение на часть слоя магнитного поля, направленного противоположно направлению однородного магнитного поля, обеспечивает в этой части

10

5

20

25

232277 . О

перемешивание слоя при сохранении режима идеального замещения материала слоя, движущегося в противотоке с газом..

Наложение в зоне, прилегающей к газораспределительной решетке, магнитного поля, направленного противоположно направлению однородного магнитного поля, обеспечивает идеальное замещение слоя, интенсивный отвод Тепла в этой зоне.

Изменением вдоль потока газа по- розности слоя и плотности катализатора при заданной скорости фильтрации обеспечивают регулировку скорости протекания каталитических реакций, что соответственно снижает тепловую нагрузку на катализатор.

Размещением под газораспределительной провальной решеткой слоя стальных шаров, поддерживаемых дополг нительной решеткой, с охватом корпуса дополнительным соленоидом, под- . ключенным к источнику импульсного тока, обеспечены равномерный регулируемый отвод материала слоя по всему сечению, аппарата в нижележащую секцию, регулировка времени пребывания частиц в зоне реакции, разрушение комков из сцепленных между собой частиц и различного рода твердых.отложений на них, йозникающих в ходе ческих реакций.

Выполнение газораспределительной , решетки в виде усеченных обратных конусов обеспечивает м.тнитный зазор между, псевдоожиженным слоем и слоем шаров,-что способствует равномерному отводу материала слоя из зоны реакции.

Размещение патрубка, отводящего из аппарата материал слоя, по центру дополнительного корпуса, охваченного соленоидом, над слоем ферромагнитных шаров, обеспечивает гидравлический затвор, т.е. герметичность аппарата ртри непрерывном или периодическом регулируемом отводе из него материала- слоя.

Выполнение диаметра дополнительного корпуса J,3-1,5 диаметра отводящего патрубка предотвращает полное замыкание магнитного потока на ферромагнитный материал .слоя и его заклинивание в этом корпусе,

Таким образом, применение предлагаемого изобретения позволяет осуществить управление гидравлическим сопротивлением, пористостью слоя и.

30

35

40

45

50

55

I123

как следствие этого, межфазовым теп- ло- и массообменом,скоростью химической реакции, температуропроводностью в этом слое, а также обеспечить заданное время пребывания ферромагнит

12

ных частиц в реакторе, в результате чего возможно повышение эффективности процесса проведения химической реакции в слое ферромагнитилх частиц .

Фкг.1

ftJuiZ

1. Способ проведения химической реакции в псевдоож1исенном слое ферромагнитных частиц, движущихся в противотоке с подаваемым газовым потоком, при периодическом наложении продольного магнитного поля и изменяемой скорости фильтрации потока, отличающийся тем, что, с целью повьшения эффективности процесса за счет управления порозностью и гидравлическим сопротивлением слоя,, в интервалах между наложениями продольного MarkHTHoro поля прекращают подачу газового потока до образования плотного слоя ферромагнитных частиц, а посл его включения во время наложения магнитного поля и после возрастания скорости фильтрации вновь ее уменьшают, причем по крайней мере на часть слоя налагают магнитное поле, направленное противоположно продольному магнитному полю. 2.Способ по п, 1, о т л и ч а Ют щ и и с я тем, что магнитное поле, направленное противоположно продольному магнитному полю, налагают в зоне подачи газа. 3,Аппарат для проведения химической реакции в псевдоожиженном слое ферромагнитных частиц, содержащий вертикальный корпус, солено1щ длгя создания продольного однородного магнитного поля., охватывающий корпус, газораспределительную провальную решетку, патрубки для подвода и отвода газа и фeppo Jarнит Jыx частиц и источники импульсного тока, отличающийся тем, что, с целью повьшения эффективности процесса, он снабжен дополнительными решетками со слоями ферромагнитных шаров, расположенными под газораспределительными решетками, и дополнительными соленоидами, подключенньтми к источнику импульсного тока и размещенными снаружи корпуса в зоне размещения слоев ферромагнитных шаров. с Ф (Л ND оо to ю

1232277 ЛР.

MM Sod. cm.

Фиг. Ц

Л/г,мм

0,2 ОМ 0.6 vv,w/c. Фиг.5

О 0.1 0,2 0,3 0, 0.5 W,w/c Фиг.6

4Р, i мм вод. ст.

Ш1

0,2 0, W,w/c Фиг.7

Редактор Е. Папп

Составитель С, Декин

Техред Н.Вонкало Корректор,А.Ференц

Заказ 2723/7 Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ проведения химической реакции и устройство для его осуществления | 1981 |

|

SU1000098A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Снегоочиститель для городских железных дорог | 1924 |

|

SU768A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-23—Публикация

1982-12-10—Подача