4 Ю

оо 4;

О5

Изобретение относится к конструкции реакторов с герметичным приводом и может найти применение в химической и металлургической отраслях промышленности.

Целью изобретения является повышение эффективности и надежности аппарата.

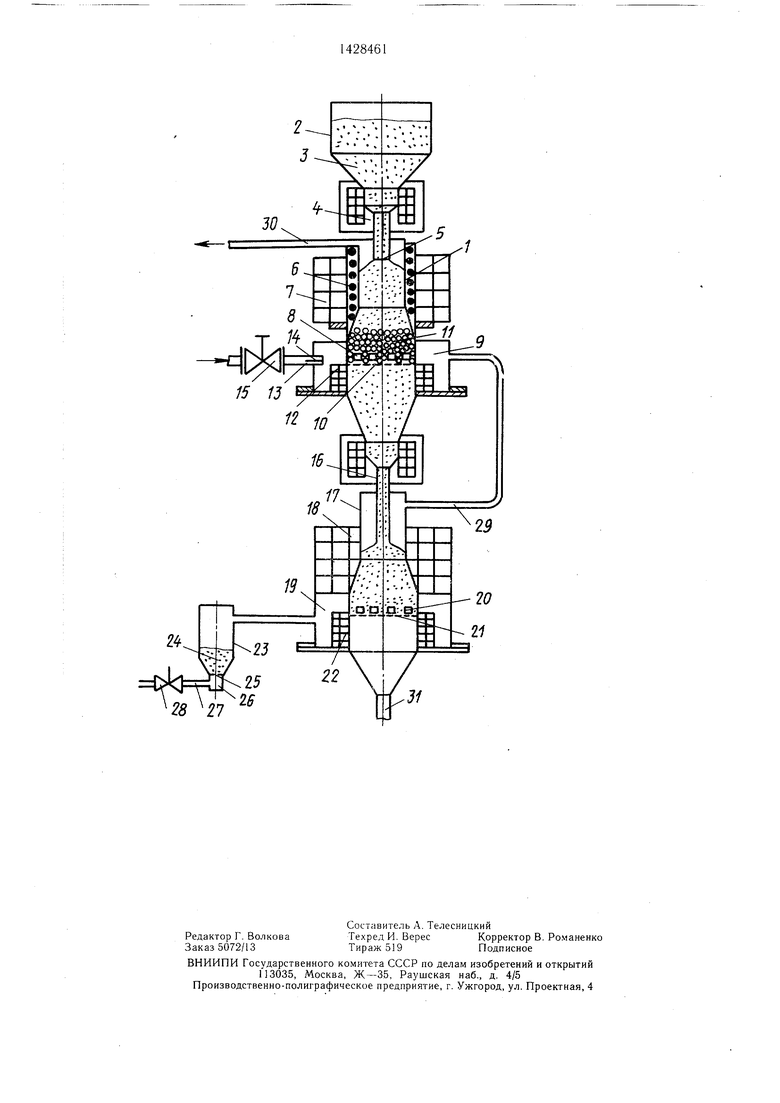

На чертеже изображен схематично аппарат для проведения химических реакций в слое ферромагнитных частиц, общий вид.

Аппарат содержит вертикальный корпус 1, бункер 2 с мелкодисперсным ферромагнит- ным материалом 3 размером не более 1 мм, снабженный электромагнитным запорным устройством 4 и патрубком 5 подвода ферромагнитного материала. Корпус 1 охвачен нагревателем 6 и соленоидом 7. Внутри корпуса 1 установлены газораспределительное устройство 8 в виде полых элементов с перфорированной поверхностью, связанных с коллектором 9, а также сетка 10, на которой р:азмещен слой крупных ферромагнитных частиц 11 размером d 3 мм. По/i 10 в нутри коллектора 9 установлен соленоид 12, подключаемый к источнику переменного тока при необходимости выгрузки мелкодисперсного материала 3. К коллектору 9 подсоединен патрубок 13 для подвода газа, снабженный всасываюш,им клапаном 14 и вентилем 15. Под сеткой 10 корпус 1 снабжен еще одним запорным устройством с патрубком 16, вхОхЧящим в корпус 7 дополнительной (второй) ступени аппарата, охваченный соленоидом 18, содержащий коллектор 19, газораспределительное устройство 20 и сетку 21, на которой размешен слой мелких ферромагнитных частиц. Эти частицы, будучи в намагниченном состоянии за счет их остаточного магнетизма, не могут провалиться через сетку 21, под которой установлен соленоид 22, подключенный к источнику переменного тока при выгрузке материала из корпуса 17. Всасывающий клапан дополнительной ступени аппарата выполнен в виде вертикального корпуса 23 с плотным слоем дисперсного материала 24. В нижней части корпуса 23, имеющей форму усеченного конуса с мень- щим основанием внизу, установлена сетка 25 с коллектором 26, патрубком 27 и вентилем 28. Корпус 17 соединен с корпусом 11 трубой 29. Обработанный газ выходит через патрубок 30. Отработанный материал, например, катализатор, выгружается через патрубок 31. Корпуса 1 и 17 в зоне размеп1епия ферромагнитных частиц выполнены в виде поверхностей, пересекающихся над слоем ферромагнитных частиц.

Аппарат работает следующим образом.

При подключении соленоидов 7 и 18 к источникам импульсного тока частотой не более 5 Гц слои ферромагнитных частиц, размещенных внутри корпуса 1 и 17, начинают колебаться при следующих условиях. В корпусе 1, где нижнее основание патрубка 5 размещено над соленоидом 7, колебание слоя

5

0 0 5 0

5

0

5

5

0

начинается при нагреве его части, размещенной выще его центра до температуры Т вк. Эк - температура точки Кюри. Чтобы парамагнитная часть слоя не провалилась через сетку, нагреватель 6 подключен к источнику постоянного тока, прерываемого с частотой импульсов при движении материала слоя вниз, а соленоид 7 подключен одновременно к источнику импульсного тока частотой не более 5 Гц, длительностью импульсов 0,01-0,1 с и к источнику тока однополупериодного выпрямления переменного тока. Внутри корпуса 1 слой состоит из трех частей: первая - крупные частицы размером 3-10 мм; вторая - мелкие ферромагнитные частицы размером не более 1 мм; третья - частицы, нагретые до температуры Т 0к (парамагнитная часть). На ферромагнитные частицы действуют, кроме силы тяжести, сила потоко- сцепления и попдеромоторная. Сила пото- косцепления, создавае.мая постоянным или пульсирующим (частотой 50 Гц) магнитным полем, является силой взаимодействия и флокуляции намагниченных ферромагнитных частиц

F 0,5B-S/Mo,

где М() - магнитная постоянная; В - индукция;

S-площадь контакта между частицами.

Эта сила сцепливает частицы слоя в единый поршень.

Пондеромоторная сила: F : Мо VHgrad Н,

где Эб-магнитная восприимчивость слоя; V - его объем;

Н и

grad Н - напряженность и градиент напряженности магнитного поля.

Эта сила взаимодействия внещнего магнитного поля со слоем ферромагнитных частиц.

Внутри корпуса (дополнительная cтyIleнь уровень слоя ограничен уровнем нижнего основания патрубка 16 с магнитным затвором. Этот уровень формируется при выключенном соленоиде 18 и магнитном затворе при последующем включении этого затвора и подключении соленоида 18 к источнику импульсного тока. При подъеме дисперсного ферромагнитного порщня вверх газ засасывается через клапан 4. При опускании поршня магнитное поле отсутствует и газ просасывается через три части дисперсного порщня под давлением, равным отношению их веса к площади поперечного сечения слоя, В следующий момент поршень возвращается в исходное положение, на него сначала налагается постоянное, а затем импульсное магнитное поле и цикл повторяется. При этом постоянное магнитное поле опережает по фазе импульсов, т.е. при наложении импульсного магнитного поля поршень уже сформирован. В случае непровальной сетки постоянное магнитное поле можно не налагать.

При работе первой ступени (в корпусе 1) рано или поздно слой мелких ферромагнитных частиц оказывается под слоем крупных. Если сетка провальная, то мелкие частицы покидают ступень; если она непровальная, то крупные частицы всплывают над мелкими к центру соленоида и эффективность нагнетания газа резко падает. Для преодоления этого недостатка с реализацией всех преимуществ такого слоя (его высокая магнитная восприимчивость за счет наличия в нем крупных ферромагнитных частиц) служит вторая ступень, газ которой подается в первую ступень и препятствует провалу мелкой фракции через слой крупных частиц. Такого же эффекта можно достичь в случае применение слоя особо мелких ферромагнитных частиц, имеющего такую низкую скорость начала псевдоожижения, при которой эти частицы выдуваются из каналов между крупными частицами при движении слоя вниз. Но в этом частном случае возможен унос вычитающей пыли восходящим потоком газа. Выполнение нижней части корпуса в виде пересекающихся в верхней его части направляющих поверхностей, в частности в виде усеченного конуса с меньщим верхним основанием, обеспечивает увеличение скорости фильтрации газа в верхней части слоя, что уменьшает провал мелких частиц сквозь слой крупных в режиме нагнетания.

Возможны два крайних состояния слоя, при которых нагнетание газа становится практически невозможным: когда весь слой, охваченный соленоидом, либо парамагнитный, либо ферромагнитный. Однако в ходе работы аппарата при подводе тепловой мощности, обеспечивающей перевод части слоя в парамагнитное состояние, автоматически обеспечивается количество нагнетаемого и нагреваемого газа, препятствующее переходу слоя в эти крайние состояния.

Снабжение коллектора всасывающим клапаном обеспечивает преобразование возвратно-поступательного движения слоя во всасывание, и нагнетание газа.

0

Размещение второй ступени с монодисперсным слоем мелких ферромагнитных частиц с патрубком для отвода газа, присоединенным к коллектору первой ступени,

а также выполнение нижней части корпуса в виде пересекающихся в верхней части направляющих поверхностей обеспечивает повышение плотности слоя при нагнетании газа и увеличивает скорость фильтрации газа в верхней части слоя при его движении вниз, препятствуя самопроизвольному провалу мелких частиц уплотняющей части слоя через слой крупных частиц с более высокой магнитной восприимчивостью.

Выполнение всасывающего клапана в ви5 де слоя мелкодисперсного материала, размещенного в герметичном корпусе, в форме расширенного вверх усеченного конуса с сеткой, установленной на меньшем основании, обеспечивает уплотнение слоя при движении слоя-привода вниз и надежную работу в

0 условиях повыщенных температур и агрессивных сред.

Формула изобретения

Аппарат для проведения химических реакций в слое ферромагнитных частиц, содержащий охваченный нагревателем и соленоидом вертикальный немагнитный корпус и размещенные внутри него слои крупных и мелких ферромагнитных частиц, патрубки

0 лля их подвода и отвода, для подвода и отвода газа, коллектор, газораспределительное устройство с сеткой, поддерживающей слой ферромагнитных частиц, регулятор высоты этого слоя, газодувку с герметичным приводом, отличающийся те.м, что, с

5 целью повыщения эффективности и надежности, коллектор снабжен всасывающим клапаном и установленным под патрубком отвода ферромагнитных частиц дополнительным корпусом с монодисперсным слоем мелких ферромагнитных частиц с патрубком

0 для отвода газа, присоединенным к коллектору, при этом нижние части корпусов выполнены в виде усеченного конуса, а всасывающий клапан - в виде цилиндро- конической камеры, на меньшем основании конуса которой размещена сетка с расно ложенным на ней слоем мелкодисперсных частиц.

28 27

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения псевдоожиженного слоя и аппарат для его осуществления | 1984 |

|

SU1255196A1 |

| Запорно-регулирующее устройство | 1983 |

|

SU1096434A1 |

| Способ проведения химической реакции в псевдоожиженном слое ферромагнитных частиц и аппарат для его осуществления | 1982 |

|

SU1232277A1 |

| Способ проведения химической реакции и устройство для его осуществления | 1981 |

|

SU1000098A1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

SU1817517A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ФЕРРОМАГНИТНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1992 |

|

RU2048261C1 |

| Топка кипящего слоя и способ ее работы | 1983 |

|

SU1112175A1 |

| Запорно-регулирующее устройство | 1978 |

|

SU832212A1 |

| Электромагнитный фильтр | 1982 |

|

SU1122339A1 |

Изобретение относится к конструкции химических реакторов с герметичным приводом и может найти применение в химической и металлургической отраслях промышленности. Аппарат для проведения химических реакций содержит охваченный нагревателем и соленоидом вертикальный немагнитный корпус и размещенные внутри него слои крупных и мелких ферромагнитных частиц, патрубки для их подвода и отвода. для подвода и отвода газа, коллектор, газораспределительное устройство с сеткой, поддерживающей слой ферромагнитных частиц, регулятор высоты этого слоя, газо- дувку с герметичным приводом для ПОВЬЕ- шения эффективности и надежности. Коллектор снабжен всасывающим клапаном. Под патрубком для отвода ферромагнитных частиц дополнительно размещена вторая ступень с монодисперсным слоем мелких ферромагнитных частиц, с патрубком для отвода газа, присоединенным к коллектору первой ступени. При этом нижняя часть корпуса выполнена в виде пересекающихся в верхней части направляющих поверхностей, а всасывающий клапан выполнен в виде слоя мелкодисперсного материала, размещенного в герметичном корпусе, в виде paciuHpeinioro вверх усеченного конуса с сеткой, установленной на меньщем его основании. 1 мл.

| Способ проведения химической реакции в псевдоожиженном слое ферромагнитных частиц и аппарат для его осуществления | 1982 |

|

SU1232277A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1985-05-11—Подача