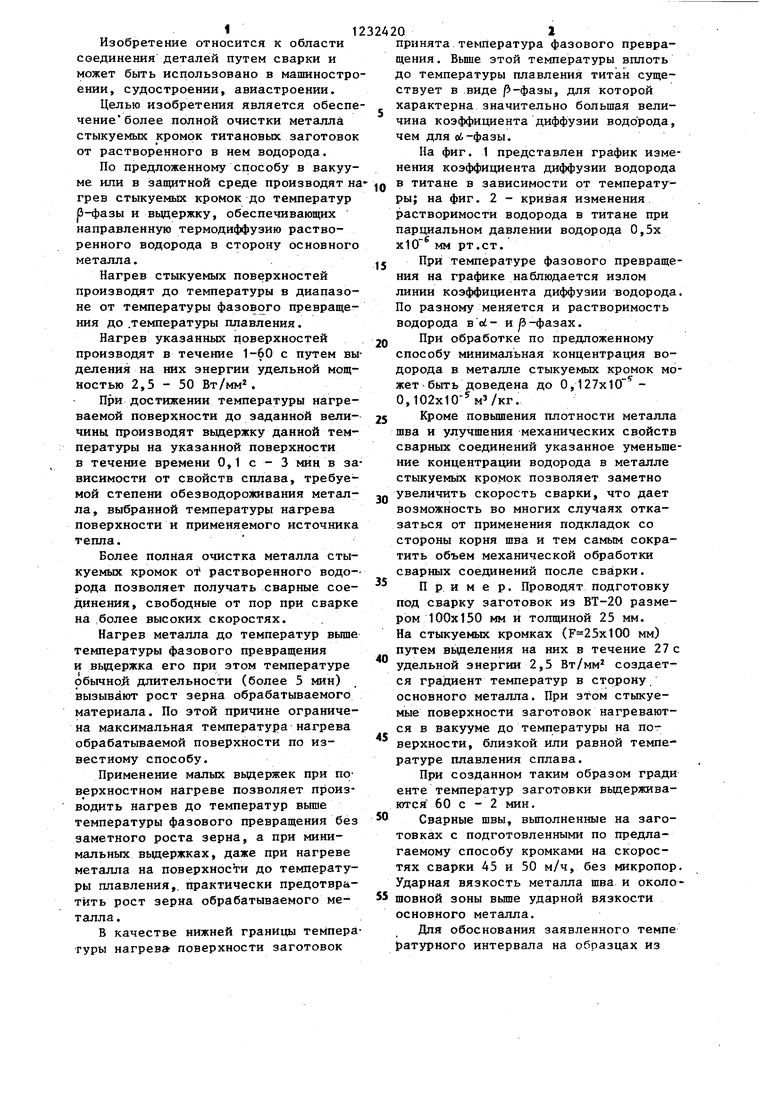

13 12 П Ю 98 7 55 Х; УГГЧ; Обратное значение температуры

Фиг.1

Изобретение относится к области соединения деталей путем сварки и может быть использовано в машиностроении, судостроении, авиастроении.

Целью изобретения является обеспечение более полной очистки металла стыкуемых кромок титановых заготовок от растворенного в нем водорода.

По предложенному способу в вакууме или в запщтной среде производят нагрев стыкуемых кромок до температур р-фазы и вьщержку, обеспечивающих направленную термодиффузию растворенного водорода в сторону основного металла.

Нагрев стыкуемых поверхностей производят до температуры в диапазоне от температуры фазового превращения до .температзфы плавления.

Нагрев указанных поверхностей производят в течение 1-60 с путем выделения на них энергии удельной мощностью 2,5 - 50 Вт/мм.

При достижении температуры нагреваемой поверхности до заданной величины производят выдержку данной температуры на указанной поверхности в течение времени 0,1 с - 3 мин в зависимости от свойств сплава, требуемой степени обезводороживания металла, выбранной температуры нагрева поверхности и применяемого источника тепла.

Более полная очистка металла стыкуемых кромок ot растворенного водорода позволяет получать сварные соединения, свободные от пор при сварке на ,более высоких скоростях.

Нагрев металла до температур выше температуры фазового превращения и вьщержка его при этом температуре обычной длительности (более 5 мин) вызывают рост зерна обрабатываемого материала. По этой причине ограничена максимальная температура нагрева обрабатываемой поверхности по известному способу.

Применение малых вьвдержек при по верхностном нагреве позволяет производить нагрев до температур выше температуры фазового превращения без заметного роста зерна, а при минимальных выдержках, даже при нагреве металла на поверхности до температуры плавления,, практически предотвратить рост зерна обрабатываемого металла .

В качестве нижней границы температуры нагрева поверхности заготовок

1

о1232420

5

0

5

принята температура фазового превращения . Вьше этой температуры вплоть до температуры плавления титан существует в виде р-фазы, для которой характерна значительно большая величина коэффициента диффузии водорода, чём для об-фазы.

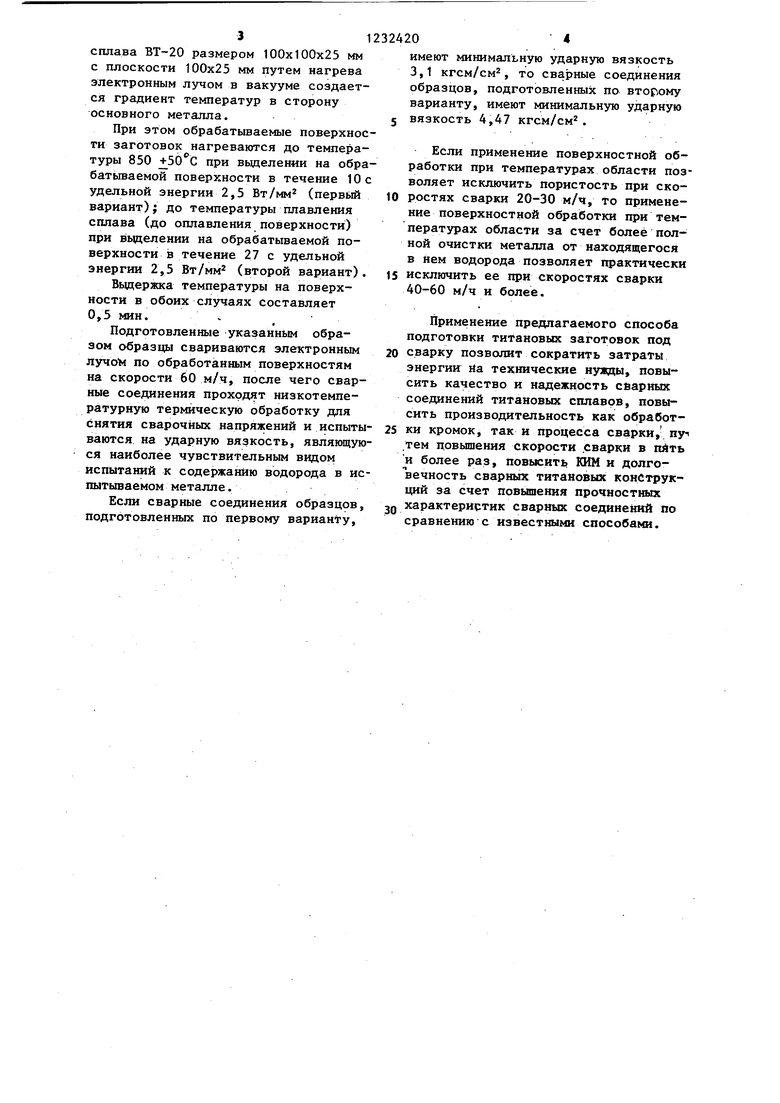

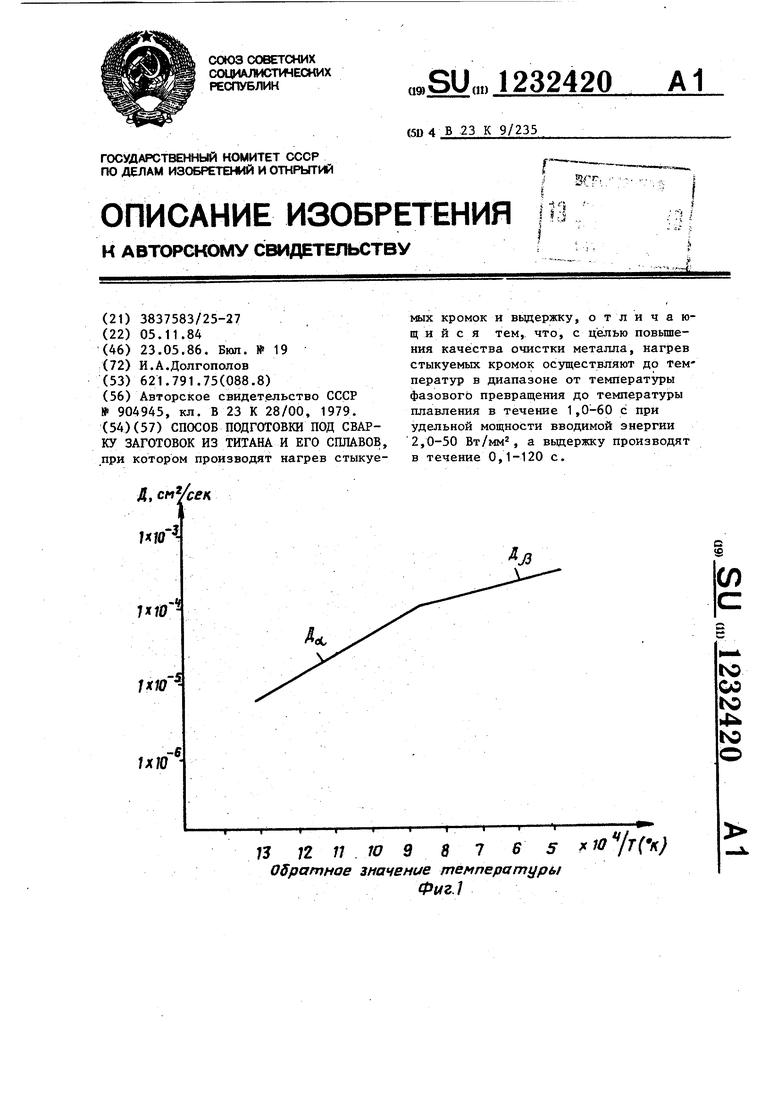

На фиг. 1 представлен график изменения коэффициента диффузии водорода в титане в зависимости от температуры; на фиг. 2 - кривая изменения растворимости водорода в титане при парциальном давлении водорода 0,5х х10 мм рт.ст.

При температуре фазового превращения на графике наблюдается излом линии коэффициента диффузии водорода. По разному меняется и растворимость водорода Bod- и -фазах.

При обработке по предложенному способу минимальная концентрация водорода в металле стыкуемых кромок может быть доведена до 0,127х10 - 0,102х10-%з/кг.

Кроме повышения плотности металла шва и улучшения механических свойств сварных соединений указанное уменьшение концентрации водорода в металле стыкуемых кромок позволяет заметно увеличить скорость сварки, что дает возможность во многих случаях отказаться от применения подкладок со стороны корня шва и тем самьпу сократить объем механической обработки сварных соединений после сварки.

Пример. Проводят подготовку под сварку заготовок из ВТ-20 размером 100x150 мм и толщиной 25 мм. На стыкуемых кромках (F 25x100 мм) путем выделения на них в течение 27с удельной энергии 2,5 Вт/мм создается градиент температур в сторону, основного металла. При этом стыкуемые поверхности заготовок нагреваются в вакууме до температуры на поверхности, близкой или равной температуре плавления сплава.

При созданном таким образом гради енте температур заготовки вьщержива- ются 60 с - 2 мин.

Сварные швы, вьшолненные на заготовках с подготовленными по предлагаемому способу кромками на скоростях сварки 45 и 50 м/ч, без микропор. Ударная вязкость металла шва и около- 5 шовной зоны вьш1е ударной вязкости основного металла.

Для обоснования заявленного темпе )ратурного интервала на образцах из

0

5

0

5

0

сплава ВТ-20 размером 100x100x25 мм с плоскости 100x25 мм путем нагрева электронным лучом в вакууме создается градиент температур в сторону основного металла.

При этом обрабатываемые поверхности заготовок нагреваются до температуры 850 + 5b c при вьщелении на обрабатываемой поверхности в течение 10с удельной энергии 2,5 Вт/мм (первый вариант); до температуры плавления сплава (до оплавления поверхности) при вьщелении на обрабатываемой поверхности в течение 27 с удельной энергии 2,5 Вт/мм (второй вариант).

Вьщержка температуры на поверхности в обоих случаях составляет 0,5 мин. V

Подготовленные указанным образом образцы свариваются электронным лучо по обработанным поверхностям на скорости 60 м/ч, после чего сварные соединения проходят низкотемпературную термическую обработку для снятия сварочных напряжений и испытываются на ударную вязкость, являющуюся наиболее чувствительным видом испытаний к содержанию водорода в испытываемом металле.

Если сварные соединения образцов, подготовленных по первому варианту.

имеют минимальную ударную вязкость 3,1 кгсм/см, то сварные соединения образцов, подготовленных по варианту, имеют 1инимальную ударную вязкость 4,47 кгсм/см.

Если применение поверхностной обработки при температурах области позволяет исключить пористость при скоростях сварки 20-30 м/ч, то применение поверхностной обработки при температурах области за счет более полной очистки металла от находящегося в нем водорода позволяет практически

исключить ее при скоростях сварки 40-60 м/ч и более.

Применение предлагаемого способа подготовки титановых заготовок под

сварку позволит сократить затраты энергии На технические нужцы, повысить качество и надежность с&арных соединений титановых сплавов, повысить производительность как обработки кромок, так и процесса сварки, пу тем повышения скорости сварки в пить и более раз, повысить КИМ и долго- ечность сварных титановых конструкций за счет повышения прочноетшлх

характерй(:тик сварных соединений по сравнению с известными способами.

«О

.

IsT

«в

ь

X

И

«ч

I

г§ §

:|

Ь4

- I

§

00

i 55 и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки под сварку заготовок из титана и его сплавов | 1979 |

|

SU904945A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ ЛИСТОВЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196032C1 |

| Способ обработки сварных соединений гидридообразующих металлов | 1980 |

|

SU907083A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2240211C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ диффузионной сварки ниобиевых сплавов с титановыми | 1988 |

|

SU1593848A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ электронно-лучевой сварки | 1990 |

|

SU1812031A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

Составитель А.Гаврйлов Редактор Л.Гратилло Техред Г.Гербер Корректор А.Обручар

Здказ 2728/14 Тираж 1001 Подписное ВНИИПИ Государственного комитета ССС

по делам изобретений и открыти 113035, Москва, Ж-35, Раушская наб., д, 4/5

производственно-полиграфическое прецприятие, г.Ужгород, ул.Проектная, 4

| Способ подготовки под сварку заготовок из титана и его сплавов | 1979 |

|

SU904945A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-23—Публикация

1984-11-05—Подача